用于胶线检测的方法与流程

1.本发明涉及到点胶领域,尤其是涉及到胶线检测领域中的胶线检测的方法。

背景技术:

2.点胶是一种工艺,对流体进行控制,将流体点滴、涂覆与产品表面或内部,起到黏贴、灌封、绝缘、固定、表面光滑等作用,在汽车、3c、建筑、食品、包装等行业应用非常广泛。

3.点胶效果直接关系到产品的质量,为提高产品品质,确保对产品进行高质量的点胶,因此在完成点胶后对胶线进行检测的应用越来越多。现有技术中存在的视觉检测方法,现有的视觉检测方法针对断胶、胶宽不合格异常进行检测,具体操作是通过视觉工具对涂胶检测产品进行定位,确定胶线的轨迹,使用斑点视觉工具放置于胶线的轨迹,检测出胶线的面积以及个数,判断是否超过符合面积限制的斑点,若超过则判定为断胶;通过初步定位的轨迹运行连续等宽的矩形斑点工具,计算矩形斑点的宽度从而获得胶宽。但是随着对点胶工艺精度要求的提高,现有技术点胶工艺中也存在越来越多的问题,采用上述方案已经不能解决存在的技术问题。

4.现有技术中至少存在如下问题:1、现有技术中采用矩形斑点进行视觉检测的方式,对波浪胶、散胶、胶线不饱满等异常不能识别处理;2、现有技术中采用矩形斑点可以实现对直线或大角度弧形胶线的识别,计算矩形斑点宽度从而得到胶宽,但对小角度圆弧或小整圆(直径小于6mm)形胶线,无法得到准确的胶线宽度。

技术实现要素:

5.为了克服上述缺陷,本发明提出一种用于胶线检测的方法,通过提取输入的胶线轨迹数据信息,利用视觉技术,自动在图像的相应位置,生成胶线的检测工具,自动匹配胶线形状,依据设定的检测间隔,识别胶线边缘位置,采用最小二乘法等方法将采集到的胶线边缘数据自动拟合为直线或圆弧等形状匹配实际胶线,准确的检测出胶线信息(宽度、瑕疵、偏位等),针对波浪胶、散胶、胶线不饱满等异常提出了解决方案,同时对小角度圆弧或小整圆形胶线也可以同时进行检测,具体采用了如下的方案。

6.本发明提供了一种用于胶线检测的方法,获取点胶轨迹,所述点胶轨迹通过点位示教或图档导入方式获得;预先设置胶线采样间隔长度,对点胶轨迹进行采集n对采样点,所述n对采样点分解点胶轨迹,得到所述点胶轨迹的理论位置;点胶轨迹在机器坐标系或图像中的理论位置;根据点胶轨迹的理论位置自动设定胶线的检索区域以及根据胶线外形特征匹配采用的检测方法;根据边缘检测方法识别出胶线边缘,并得到边缘点集;根据得到的实际边缘点集与理论边缘位置运算输出检测结果。

7.更进一步地,所述检测结果根据对所述胶线进行检测时获得一胶线宽度获得,所述检测结果包括断胶、缺胶、散胶、波浪胶、偏位。

8.更进一步地,所述胶线中包含n对采样点,所述每对采样点会分布于所述胶线的两侧边缘,所述胶线宽度为所述每对采样点之间的距离。

9.更进一步地,在计算胶线宽度的过程中,若从第1-第n任一对采样点之间的距离d为0,则表示存在断胶现象。

10.更进一步地,所述胶线中共有n对采样点,标准胶线宽度为w,公差范围为t,在计算所述胶线宽度的过程中,从第1-第n对采样点之间的距离d,有部分数值满足0《d《(w-t),则表示存在缺胶或不饱满。

11.更进一步地,所述胶线中共有n对采样点,波浪胶最大允许值为t,胶线宽度波动范围为δd,第1-第n对采样点的最大宽度为dmax,从第1-第n对采样点的最小宽度为dmin,δd=dmax-dmin,若δd》t则表示存在波浪胶。

12.更进一步地,所述胶线中共有n对采样点,在计算胶线宽度的过程中,从第1-第n对采样点的平均距离d0,di是第1-第n对采样点任一对采样点之间的距离,如果存在满足(di-d0)》0.1*d0的采样点,则表示存在散胶。本领域技术人员根据对于胶线要求的不同,也可以对满足上述条件的采样点数量进行约定,如果对于胶线要求相对较低,则可以将满足上条件到的采样点规定为3个或多个以上,则判定为散胶的情况;如果对于胶线涂覆较为严格,则规定存在符合上述条件的采样点,则判断胶线存在散胶情况。

13.其中,点位示教或图档导入是指根据上一设定胶线轨迹的流程中采用的胶线设计图档或者点胶示教,也即规定胶线涂覆要求的文档。

14.本技术相较于现有技术具有如下优势:1、对胶线存在的波浪胶、散胶、胶线不饱满等异常进行识别处理;2、通过最小二乘法或者具有其功能的算法拟合出胶线形状,并向外向内同时延伸,生成检测区域和检测框,不仅实现对直线或大角度弧形胶线的识别,对小角度圆弧或小整圆(直径小于6mm)形胶线,在不需要调整检测方案,重新编程的情况下即可实现检测,简化检测。

附图说明

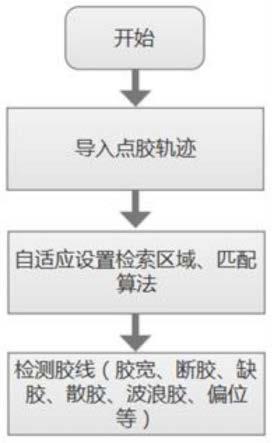

15.图1为本发明提供的胶线检测流程示意图;

16.图2为本发明提供的胶线检测示意图;

17.图3为本发明提供的胶线检测示意图;

18.图4为本发明提供检测胶线存在偏位情况的示意图;

19.图5为本发明提供的胶线形状的示意图;

20.图6为本发明提供的胶线检测另一实施例的示意图。

具体实施方式

21.下面结合附图详细说明本发明的具体实施例。然而,应当将本发明理解成并不局限于以下描述的这种实施方式,并且本发明的技术理念可以与其他公知技术或功能与那些公知技术相同的其他技术组合实施。

22.在以下具体实施例的说明中,为了清楚展示本发明的结构及工作方式,将借助诸多方向性词语进行描述,但是应当将“前”、“后”、“左”、“右”、“外”、“内”、“向外”、“向内”、“轴向”、“径向”等词语理解为方便用语,而不应当理解为限定性词语。

23.本发明提供一种用于胶线检测的方法,对波浪胶、散胶、胶线不饱满等异常不能识别处理;自适应匹配胶线,支持直线、圆弧等各种胶线形状检测,智能易用,适用多种胶线异

常的检测。

24.如图1所示,胶线检测的方法如下:获取点胶轨迹,所述点胶轨迹通过点位示教或图档导入方式获得;预先设置对点胶轨迹进行采集n对采样点,所述n对采样点分解点胶轨迹,得到所述点胶轨迹的理论位置;根据点胶轨迹的理论位置自动设定胶线的检索区域以及根据胶线外形特征匹配采用的检测方法;根据边缘检测识别出胶线边缘,并得到边缘点集;采用最小二乘法等方式对边缘点集进行拟合运算判断为直线或者圆弧等形状,根据对边缘点集上采样点的运算输出检测结果,检测结果包括断胶、缺胶、散胶、波浪胶、偏位。

25.如图2所示的胶线检测方法,对胶线进行分段采集,根据每对采样点之间的胶线宽度对胶线进行检测,该方法可支持直线、圆弧等多种胶线。

26.自适应匹配胶线:根据提供的胶线轨迹数据和图像,依据位置标定关系,反推出胶线在图像中的位置点集,并依据点集数据,通过最小二乘法或者具有其功能的算法拟合出胶线形状,并向外向内同时延伸,生成检测区域和检测框。如直线则生成矩形检测框,并匹配直线检测方法;圆弧则生成圆弧形检测区域,并匹配圆弧检测方法。

27.本技术中以胶线是圆弧形为例进行说明,直线或者其他形状的胶线均可采用该方法进行检测,本实施例中胶线为圆弧形并不对本技术做任何限制。

28.胶宽:用胶线边缘的点集数据,计算出每对采样点之间的距离di,再计算出平均值,进而得到胶宽数值。

29.偏位:如图4所示,此处用圆弧举例,虚线为胶线的理论位置,根据虚线的理论位置可得到圆心坐标p0,例如通过最小二乘法拟合出圆心位置,本领域技术人员也可以采用其他拟合出圆的方式,实线为根据拟合出的胶线边缘计算出的实际胶线位置,通过计算可得到圆心坐标p1,通过圆心p0与p1的位置差即可算出胶线偏位数据。本实施例中采用的胶线为圆弧形,但不对本技术做任何限制,胶线为直线或其他曲线时,同样可以采取该检测方法进行检测。

30.缺胶或不饱满:如图2-3中所示,设该段胶线中共有n个点,合理胶线宽度为w,公差范围为t,在计算胶宽的过程中,若从第1到第n对采样点任何一对采用点之间的距离为di,每对采样点对应的距离用符号d1

…

di

…

dn表示,有部分数值满足0《di《(w-t)(1≤i≤n),则表示存在缺胶或不饱满现象。

31.波浪胶:如示意图3所示,设该段胶线中共有n个点,波浪胶最大允许值为t,胶线宽度波动范围为δd,从第1到第n采样点的最大宽度为dmax,从第1到第n采样点的最小宽度为dmin,δd=dmax-dmin,若δd》t则表示存在波浪胶现象。

32.散胶:如示意图3所示,设该段胶线中共有n个点,在计算胶宽的过程中,从第1到第n点的平均距离d0,其中,d0=(d1+

…

+di+

…

+dn)/n。第1-第n对采样点任一对采样点之间的距离用di表示(包含d1-dn),将d1到dn的n个点分别带入以下公式:(di-d0)》0.1*d0,本领域技术人员根据对于胶线涂覆要求的不同,也可以对满足上述条件的采样点数量进行约定,如果对于胶线要求相对较低,则可以将满足上条件到的采样点规定为3个或多个以上,则判定为散胶的情况;如果对于胶线涂覆较为严格,则规定存在符合上述条件的采样点,则判断胶线存在散胶情况。如何判断是否存在散胶情况,可以对符合上述条件的采样点进行具体数量根据具体情况进行规定,此处的数量限定并不限制本技术的保护范围。

33.下面对直线胶线对该检测方法进行说明,采用具体的数值进行说明,该发明中的

技术方案可以对不同的胶线进行检测,该实施中的数值仅为了更清楚的对本发明进行说明而举出的示例。

34.以胶线为直线型举例说明:

35.一段直线型胶线长10mm,相邻两个采样点间隔为1mm,胶线宽度尺寸w=2mm,公差范围t:

±

0.1mm,波浪胶允许范围

△

d=0.1mm。

36.在对直线胶线进行检测的过程中,共设置10个采样点,每相邻采样点之间的距离为1mm;假设10对采样点之间距离的测量数据为d1-d10。

[0037][0038]

根据上述检测,每对采样点之间的距离,计算胶宽w取平局值为1.997mm;d1

……

d10均大于0,说明该待检测胶线无断胶情况;

△

d=2.05-1.85=0.2mm,

△

d》0.1mm,因此该待检测胶线存在波浪胶现象。

[0039]

根据上述检测数据可知:d0=(d1+

……

+d10)/10,d0=1.997mm。如果存在散胶现象,则di》2.1967mm,根据检测数据判断,采样点之间的距离均不大于2.1967mm,也即不符合出现散胶现象的情况,因此无散胶现象。

[0040]

另一实施例:以圆弧胶线为例

[0041]

根据图6所示,对待检测胶线每隔0.2mm取一对采样点,共有52个采样点,采样点之间的距离分别为d1-d52(单位:mm),一共52个距离值。剔除掉为0的距离值后,对d1-d52数据取平均值进而得到胶宽数值1.31mm。d1-d52数值均大于0(mm),则不存在断胶。

[0042]

该条胶线合理胶线宽度为1.35(mm),公差范围为

±

0.05(mm),在计算胶宽的过程中,若从第1到第52点中,有部分点位距离d,满足0(mm)《d《1.3(mm),存在缺胶或不饱满现象。

[0043]

该段胶线波浪胶最大允许值为0.1(mm),从第1到第52对采样点的最大宽度dmax(mm)为1.39mm,最小宽度dmin(mm)为1.15mm,宽波动范围δd=1.39-1.15=0.24(mm),存在波浪胶现象。

[0044]

该段待检测胶线中,胶宽平均距离1.31mm,从第1到第52对采样点的距离di(1≤i≤52),无满足公式:(di-1.31)》0.1*1.31,且不连续出现或连续出现但不多于3个点,该段待检测胶线中不存在散胶现象。

[0045]

针对检测结果,可以更合理、准确的对产品点胶情况进行评估和改进。本发明相对于现有技术而言,至少存在如下优势:1、实现对波浪胶、散胶、胶线不饱满等异常的识别处理;2、既能够实现对直线或大角度弧形胶线的识别,同时对于小角度圆弧或小整圆(直径小于6mm)形胶线得到准确的胶线宽度。

[0046]

如无特别说明,本文中出现的类似于“第一”、“第二”的限定语并非是指对时间顺序、数量、或者重要性的限定,而仅仅是为了将本技术方案中的一个技术特征与另一个技术特征相区分。同样地,本文中出现的类似于“一”的限定语并非是指对数量的限定,而是描述

在前文中未曾出现的技术特征。同样地,本文中在数词前出现的类似于“大约”、“近似地”的修饰语通常包含本数,并且其具体的含义应当结合上下文意理解。同样地,除非是有特定的数量量词修饰的名词,否则在本文中应当视作即包含单数形式又包含复数形式,在该技术方案中即可以包括单数个该技术特征,也可以包括复数个该技术特征。

[0047]

本说明书中所述的只是本发明的较佳具体实施例,以上实施例仅用以说明本发明的技术方案而非对本发明的限制。凡本领域技术人员依本发明的构思通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在本发明的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1