一种物料挤压成型试验装置

1.本发明涉及造粒成型试验技术领域,尤其涉及一种物料挤压成型试验装置。

背景技术:

2.粉体物料造粒在药品、化肥、食品等领域中的应用已十分广泛。在新型肥料方面,粉体物料的造粒成型研究就更具市场前景,传统施肥方式是将配备的肥料直接施入田中,这样容易造成施肥不均,肥料在遇雨水天气会被冲刷,易造成粉尘污染,并且难以储存运输,很难形成系统化与产业化发展。

3.在一件产品量产之前,必须经过大量科学论证性试验,待试验成功通过后,才能真正投产,具体的,需要物料颗粒的长度和大小的最优选值,因此需要对物料挤压成型颗粒进行试验。

4.例如申请号为cn204746266u的专利所提出的一种一种试验用圆盘造粒机,通过同轴设置的四个造粒圆盘,可选择不同直径的造粒圆盘进行造粒,然而上述造粒机并未考虑到物料颗粒长度对物料的影响。

5.故而,在进行物料的挤压成型试验时,现有的装置难以同时产出长度和直径不相同的多个颗粒物料,无法研究上述两个因素对颗粒物料成型的影响。

技术实现要素:

6.有鉴于此,有必要提供一种物料挤压成型试验装置,用以解决在进行物料的挤出成型试验时,现有的装置难以同时产出长度和直径不相同的多个颗粒物料,无法研究上述两个因素对颗粒物料成型的影响的问题。

7.本发明提供一种物料挤压成型试验装置,包括外壳、挤压组件和切割组件,所述外壳的内部固定设置有一筛分板,所述筛分板将所述外壳的内部分隔成进料腔体和出料腔体,所述筛分板上开设有孔径、孔深均互不相同的多个筛分孔,且所述筛分板的输出端面与所述筛分板的径向切面相交以形成一倾斜斜面;所述挤压组件具有一挤压端,所述挤压端内置于所述进料腔体中,通过挤压端的滑动来改变进料腔体的大小,以供将物料从进料腔体经由所述倾斜斜面挤入所述出料腔体中;所述切割组件具有一切割端,所述切割端设于所述出料腔体中、且贴于多个倾斜斜面设置,以供切割穿过筛分孔的物料。

8.进一步的,所述外壳包括套筒和底板,所述套筒与所述底板可拆卸连接,所述套筒和所述底板之间形成一空腔,所述筛分板内置于所述空腔中,并将空腔分隔成所述进料腔体和出料腔体,所述挤压端与所述套筒滑动连接,所述切割组件与所述底板固定连接。

9.进一步的,所述套筒和所述底板之间螺纹连接。

10.进一步的,多个所述筛分孔沿所述筛分板周向均匀布置,所述筛分孔的数量为六个、且依次分别为第一筛分孔、第二筛分孔、第三筛分孔、第四筛分孔、第五筛分孔和第六筛分孔,所述第一筛分孔、第二筛分孔、第三筛分孔、第四筛分孔、第五筛分孔和第六筛分孔的孔径和孔深均相同。

11.进一步的,所述切割组件包括切割件,所述切割件包括转轴和切割刀,所述转轴与所述外壳转动连接,所述转轴与所述切割刀连接,所述切割刀的运动路径形成一切割面,所述切割面贴于所述筛分板的输出端面设置。

12.进一步的,所述切割刀的数量为两个,两个所述切割刀对称设于所述转轴两侧,两个所述切割刀的切割面重叠,所述切割组件还包括一驱动件,所述驱动件的输出端与所述转轴连接,以供驱动所述转轴转动。

13.进一步的,两个所述切割刀具有第一状态和第二状态,当两个所述切割刀位于第一状态时,所述转轴处于非转动状态,两个所述切割刀均与所述筛分孔错开设置,当所述切割刀位于第二状态时,所述转轴处于转动状态。

14.进一步的,该装置还包括一加热组件,所述加热组件包括螺旋加热丝,所述螺旋加热丝设于所述外壳位于所述进料腔体的外壁上,以供对所述进料腔体加热。

15.进一步的,所述加热组件还包括一金属探针和温度控制箱,所述温度控制箱经由金属探针与所述螺旋加热丝连接,所述温度控制箱与所述螺旋加热丝电连接,以供控制所述螺旋加热丝的发热功率。

16.进一步的,该装置还包括一承接组件,所述承接组件内置于所述出料腔体中,所述承接组件位于所述切割端远离所述筛分板的一侧,所述承接组件具有多个承接空腔,多个所述承接空腔与多个所述筛分孔一一对应,以供承接对应的筛分孔导出的物料。

17.与现有技术相比,通过设置外壳的内部固定设置有一筛分板,筛分板将外壳的内部分隔成进料腔体和出料腔体,筛分板上开设有孔径、孔深均互不相同的多个筛分孔,且筛分板的输出端面与筛分板的径向切面相交以形成一倾斜斜面,并在挤压组件和切割组件的作用下,可一次性得到多个直径和长度的不同物料,通过检测颗粒物料的成型特性,例如强度、吸湿性、理化特性、物理特性等,可得出最优选的颗粒状物料尺寸,相对于现有的物料挤压成型试验装置,可以同时控制挤出的颗粒物料的长度和直径。

附图说明

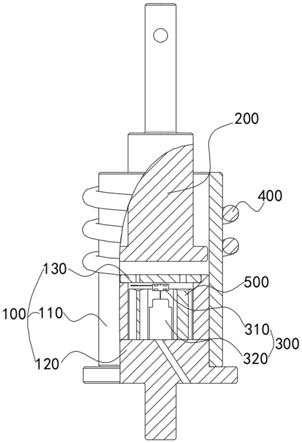

18.图1为本发明提供的一种物料挤压成型试验装置本实施例中整体的结构示意图;

19.图2为本发明提供的一种物料挤压成型试验装置本实施例中加热组件的结构示意图;

20.图3为本发明提供的一种物料挤压成型试验装置本实施例中切割组件的结构示意图;

21.图4为本发明提供的一种物料挤压成型试验装置本实施例中筛分板的结构示意图。

具体实施方式

22.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本技术一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

23.如图1所示,本实施例中的一种物料挤压成型试验装置,包括外壳100、挤压组件200和切割组件300,其中,将物料放置于外壳100中,通过挤压组件200将物料挤出成型,并通过切割组件300切断,得到所需形状的物料,下面进行更加详细的阐述和说明。

24.本实施方案中的外壳100是用于提供一挤压成型所需的空腔的结构。

25.如图4所示,本实施例中的外壳100的内部固定设置有一筛分板130,筛分板130将外壳100的内部分隔成进料腔体和出料腔体,筛分板130上开设有孔径、孔深均互不相同的多个筛分孔131,且筛分板131的输出端面与筛分板131的径向切面相交以形成一倾斜斜面。

26.其中,外壳100包括套筒110和底板120,套筒110与底板120可拆卸连接,套筒110和底板120之间形成一空腔,筛分板130内置于空腔中,并将空腔分隔成进料腔体和出料腔体,挤压端与套筒110滑动连接,切割组件300与底板120固定连接。

27.为了便于将挤压成型的物料取出,本实施例中的套筒110与底板120可拆卸连接,其中,套筒110和底板120之间螺纹连接,可以理解的是,套筒110和底板120也可以采用其他形式的连接结构代替,只要能够便于取出挤压成型的物料即可。

28.本实施例中的多个筛分孔131沿筛分板130周向均匀布置,筛分孔131的数量为六个、且依次分别为第一筛分孔、第二筛分孔、第三筛分孔、第四筛分孔、第五筛分孔和第六筛分孔,第一筛分孔、第二筛分孔、第三筛分孔、第四筛分孔、第五筛分孔和第六筛分孔的孔径和孔深均相同,从而可以得到不同程度直径和长度的物料。

29.本实施方案中的挤压组件200是用于对放置于外壳100中的物料进行挤压的结构,

30.本实施例中的挤压组件200具有一挤压端,挤压端内置于进料腔体中,通过挤压端的滑动来改变进料腔体的大小,以供将物料从进料腔体挤入出料腔体中。

31.可以理解的是,挤压组件200为本领域技术人员可以想到的用于挤压成型的挤压端的结构,本实施例中的挤压组件200包括活塞板和压杆,活塞板位于进料腔体中,活塞板朝靠近或远离筛分板130的方向滑动,活塞板的外壁与外壳100的内部滑动且密封连接,活塞板远离筛分板130的一侧经由压杆与压力机连接,以供驱动活塞板动作。

32.本实施方案中的切割组件300是用于切割穿过筛分孔131的物料的结构。

33.本实施例中的切割组件300具有一切割端,切割端设于出料腔体中、且贴于多个筛分孔131设置,以供切割穿过筛分孔131的物料。

34.其中,如图3所示,切割组件300包括切割件310,切割件310包括转轴311和切割刀312,转轴311与外壳100转动连接,转轴311与切割刀312连接,切割刀312的运动路径形成一切割面,切割面贴于筛分板130的输出端面设置。

35.进一步的,切割刀312为金属线刀。

36.为了使切割过程更加顺畅、且便于转动转轴311,本实施例中的切割刀312的数量为两个,两个切割刀312对称设于转轴311两侧,两个切割刀312的切割面重叠,切割组件300还包括一驱动件320,驱动件320的输出端与转轴311连接,以供驱动转轴311转动。

37.其中,驱动件320为电机。

38.为了防止切割刀312与从筛分孔131中挤出的物料之间发生干涉,本实施例中的两个切割刀312具有第一状态和第二状态,当两个切割刀312位于第一状态时,转轴311处于非转动状态,两个切割刀312均与筛分孔131错开设置,当切割刀312位于第二状态时,转轴311处于转动状态。

39.可以理解的是,每次切割,上述两个切割刀312均转动180度,且停止转动时,切割刀312与筛分孔131错开设置。

40.当物料挤出过程中需要加热时,本实施例中的该装置还包括一加热组件400,加热

组件400包括螺旋加热丝420,螺旋加热丝420设于外壳100位于进料腔体的外壁上,以供对进料腔体加热。

41.由于,摩擦存在摩擦热,为了控制进料腔体内的温度保持稳定,如图2所示,本实施例中的加热组件400还包括一金属探针410和温度控制箱430,温度控制箱430经由金属探针410与螺旋加热丝420连接,温度控制箱430与螺旋加热丝420电连接,以供控制螺旋加热丝420的发热功率。

42.其中,温度控制箱430可实时准确观测温度变化,当温度达到设定目标值时,进行保温,当温度低于设定温度又自动加热,直至达到设定温度,再进行保温。

43.可以理解的是,上述金属探针410和温度控制箱430也可以采用其他形式的结构代替,只要能够实现进料腔体内部的温度稳定即可.

44.为了防止螺旋加热丝420外露该装置,影响操作,本实施例中在外壳100外部包覆一层隔热层,隔热层与外壳100之间形成一安装空腔,螺旋加热丝420内嵌于安装空腔中。

45.为了便于承接切割后的物料,本实施例中的该装置还包括一承接组件500,承接组件500内置于出料腔体中,承接组件500位于切割端远离筛分板130的一侧,承接组件500具有多个承接空腔510,多个承接空腔510与多个筛分孔131一一对应,以供承接对应的筛分孔131导出的物料。

46.可以理解的是,上述承接空腔510的孔径大于筛分孔131的最大孔径。

47.工作流程:将事先制备好的粉体物料装进进料腔体中,并调节挤压组件200的挤压端到适当位置,启动压力机,使粉体物料在挤压端的挤压下,通过筛分板130的筛分孔131挤压成条状,并通驱动件320带动切割刀312转动,将条状物料切成指定颗粒状,最终通过重力的作用下,掉入承接空腔510收集起来,可一次性得到多个直径和长度不同的颗粒物料,通过检测颗粒物料的成型特性,例如强度、吸湿性、理化特性、物理特性等,可得出最优选的颗粒状物料尺寸。

48.与现有技术相比:通过设置外壳100的内部固定设置有一筛分板130,筛分板130将外壳100的内部分隔成进料腔体和出料腔体,筛分板130上开设有孔径、孔深均互不相同的多个筛分孔131,且筛分板的输出端面与筛分板的径向切面相交以形成一倾斜斜面,并在挤压组件200和切割组件300的作用下,可一次性得到多个直径和长度的不同物料,通过检测颗粒物料的成型特性,例如强度、吸湿性、理化特性、物理特性等,可得出最优选的颗粒状物料尺寸,相对于现有的物料挤压成型试验装置,可以同时控制多个变量。

49.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1