人工砂岩模型及其制作方法和应用与流程

1.本发明属于地质勘探技术领域,具体涉及一种人工砂岩模型及其制作方法和应用。

背景技术:

2.随着油气勘探的深入发展,对地震物理模拟和岩石物理实验提出了更高的要求,在进行地震物理模拟和岩石物理实验时,往往需要参照具有代表性的岩石的岩心,但是在没有实施钻井的区块无法取得天然岩石的岩心,由于区块性的差异,天然岩石中得到的岩心通常不具有代表性,因此,亟需一种人工构造岩心模型的方法。在最早的构造岩心模型的方法中,仅考虑了材料的纵波速度和横波速度,对材料的物性参数性质考虑不足。

3.目前人工砂岩模型的制作原料常采用有机玻璃、硅橡胶、环氧树脂等近似异形介质,采用这些原料制作的人工砂岩模型不具备真实的孔隙结构和裂缝空间,没有真实的饱和流体,而介质中地震波的传播和各向异性特征受孔隙和流体的影响,岩石物理实验要求实验样品具有真实的孔隙和饱和流体状态,因此具有很大的局限性。1996年rathor用环氧树脂胶结石英砂制作双孔隙人工砂岩进行了一次成功的实验,并观测到在高频条件下hudson模型对于纵波速度的预测高于实际观测值,这验证了人工砂岩的孔隙和裂缝内的流体流通对于地震波传播特征的重要影响,但是这种制作方法的成功率低,且制作得到的人工岩心的结构不牢固,不能反映地下储层尤其是砂岩透镜体油气藏的实际地质体的形态。

4.鉴于上述,如何提供一种人工砂岩模型的制作方法,使其制备得到的人工砂岩模型更接近于天然岩石,能够充分反映地下储层岩石的物理特性,是本领域亟待解决的技术问题。

技术实现要素:

5.本发明提供一种人工砂岩模型及其制作方法和应用,采用本发明提供人工砂岩模型的制作方法能够制作得到更接近于天然岩石的人工砂岩模型,能够模拟砂岩透镜体油气藏等地下储层。

6.本发明的一方面,提供一种人工砂岩模型的制作方法,包括以下步骤:(1)将胶结混合物和石英砂混合均匀得到混合物料;胶结混合物包括以下质量组分:环氧树脂1-2份、硅橡胶0-0.3份、固化剂0.16-0.32份;(2)对混合物料进行压实,得到孔隙度为10-25%的人工砂岩块状样品;(3)将人工砂岩块状样品切割成透镜状,得到人工砂岩模型。

7.根据本发明的一实施方式,胶结混合物和石英砂的质量比为1:10-15;和/或,石英砂的细度为20-150目,石英砂中的二氧化硅含量为99-99.5%。

8.根据本发明的一实施方式,环氧树脂包括环氧树脂618;和/或,硅橡胶包括硅橡胶107;和/或,固化剂包括固化剂593。

9.根据本发明的一实施方式,将混合物料进行压实的过程包括:将混合物料放入模具中依次进行压实和烘干处理,得到人工砂岩块状样品。

10.根据本发明的一实施方式,压实处理的条件为:压实压力为10-60mpa,压实时间为1.8-2.5h。

11.根据本发明的一实施方式,烘干温度为100-150℃。

12.根据本发明的一实施方式,将人工砂岩块状样品切割成透镜状的过程包括:将人工砂岩块状样品进行线切割,得到透镜状样品。

13.本发明的第二方面,提供一种人工砂岩模型,由上述人工砂岩模型的制作方法所制作得到的。

14.根据本发明的一实施方式,人工砂岩模型的密度为2.1g/cc-2.4g/cc;和/或,人工砂岩模型的纵波速度为1500m/s-4000m/s;和/或,人工砂岩模型的横波速度为1400m/s-2500m/s。

15.本发明的第三方面,提供一种上述人工砂岩模型在砂岩储层地震物理模拟方面的应用。

16.本发明的实施,至少具有如下有益效果:

17.本发明提供的人工砂岩模型的制作方法,通过控制石英砂、环氧树脂、硅橡胶、固化剂的质量配比、压实处理的压力及时间等,经过均匀混合、加压成型、切割等操作即得到透镜状的人工砂岩模型,并且控制人工砂岩模型的孔隙度为10-25%,该制作方法工艺简单,不需要进行固化或养护等步骤;该制作方法成功率高,具有可重复性;该制作方法充分考虑了人工砂岩模型的孔隙和形态对地震波速度和衰减的影响,成功模拟了砂岩透镜体真实的孔隙结构和裂缝空间,为进一步开展油气储层的地震物理模拟研究提供了技术基础。

18.本发明提供的人工砂岩模型,具有接近天然岩石的物理参数,能够模拟砂岩透镜体油气藏等地下储层,使该人工砂岩模型能够应用在砂岩储层的地震波响应模拟研究中,本发明的人工砂岩模型能够用于地震物理模拟实验中研究地震波传播规律,从而提高油气田开发的效率。

附图说明

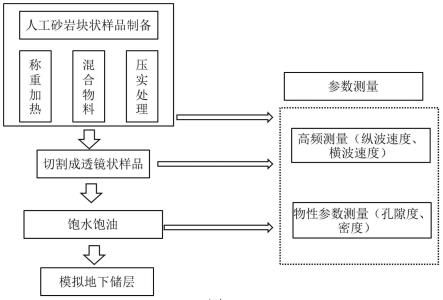

19.图1为本发明一实施方式中的人工砂岩模型的制作方法以及模拟地下储层的示意图;

20.图2为本发明一实施方式中的圆柱状样品;

21.图3为本发明实施例中的人工砂岩模型的孔隙度分布图;

22.图4为本发明实施例中的人工砂岩模型的纵横波速度与孔隙度的关系图。

具体实施方式

23.为使本领域技术人员更好地理解本发明的方案,下面结合附图对本发明作进一步地详细说明。

24.本发明提供一种人工砂岩模型的制作方法,包括以下步骤:(1)将胶结混合物和石英砂混合均匀得到混合物料;胶结混合物包括以下质量组分:环氧树脂1-2份、硅橡胶0-0.3份、固化剂0.16-0.32份;(2)对混合物料进行压实,得到孔隙度为10-25%的人工砂岩块状样品;(3)将人工砂岩块状样品切割成透镜状,得到人工砂岩模型。

25.如图1所示,具体地,在步骤(1)中称取一定重量比例的胶结混合物和石英砂,分别

对胶结混合物和石英砂进行加热处理,然后将胶结混合物和石英砂混合均匀得到混合物料,其中加热处理的温度为50℃-60℃,例如50℃、55℃、60℃或其中的任意两者组成的范围。在混合前先分别加热石英砂和胶结混合物到50-60℃,防止常温下石英砂和胶结混合物因太粘稠而不容易混合均匀,加热后有利于更好的均匀混合。在步骤(2)中,对混合物料进行压实,得到的人工砂岩块状样品的孔隙度为10-25%,例如10%、13%、15%、20%、25%或其中的任意两者组成的范围,一般以5mpa的压强梯度对混合物料进行装填压实,得到不同孔隙度的人工砂岩块状样品。在步骤(3)中,将人工砂岩块状样品切割成透镜状,得到人工砂岩模型,其中进行切割处理前后,人工砂岩块状样品和人工砂岩模型的孔隙度基本不变。砂岩透镜体油气藏属于岩性油气藏,指油气在透镜状砂岩中聚集。将人工砂岩块状样品切割成透镜状,有利于更好的模拟实际地质层中砂岩的形态,进而更好的模拟地下储层。

26.在一些实施例中,胶结混合物和石英砂的质量比为1:10-15,例如1:10、1:11、1:12、1:13、1:14、1:15或其中的任意两者组成的范围,优选1:12。

27.在一些实施例中,石英砂的细度为20-150目,石英砂中的二氧化硅含量为99-99.5%,石英砂的目数越大,说明石英砂粒度(细度)越细;石英砂的目数越小,说明石英砂的粒度越大。采用不同目数的石英砂可以制作出具有不同孔隙度的人工砂岩模型,保证石英砂中二氧化硅的含量接近地下砂岩,可以根据实际需要采用不同目数的石英砂制作人工砂岩模型。

28.在一些实施例中,环氧树脂包括环氧树脂618,具体可以是生产厂家为上海树脂厂的环氧树脂618;硅橡胶包括硅橡胶107,具体为107硅橡胶;固化剂包括固化剂593,具体为593固化剂。

29.在一些实施例中,将混合物料进行压实的过程包括:将混合物料放入模具中依次进行压实和烘干处理,得到人工砂岩块状样品。具体地,在压实处理过程中,将混合物料放入模具中,在一定压力下保持一定的时间,完成压实处理,保证模具中的混合物料被压实,完成压实处理后,对压实样品进行烘干处理。一般采用压力机对混合物料进行压实处理,压力机的加压卸压速率为100n/s,具体地,采用压力机对混合物料进行加压,完成压实处理,然后卸压后将模具中的样品取出,一般模具为正方体的模具,经过压实处理得到的人工砂岩块状样品为正方体,例如模具为7cm

×

7cm

×

7cm的正方体,经过压实处理后得到7cm

×

7cm

×

7cm的正方体的人工砂岩块状样品。

30.在一些实施例中,压实处理的条件为:压实压力为10-60mpa,压实时间为1.8-2.5h,优选2h。通过控制压实压力和压实时间可以得到不同孔隙度的人工砂岩块状样品,在本发明的具体实施中,当混合物料中的环氧树脂、石英砂和硅橡胶的质量比为1:12:0,石英砂细度为60-80目时,控制压实压力为50mpa、压实时间为2h,得到孔隙度为10%的人工砂岩块状样品;当混合物料中环氧树脂、石英砂和硅橡胶的质量比为1:12:0,石英砂细度为60-80目时,控制压实压力为46mpa、压实时间为2h,得到孔隙度为13%的人工砂岩块状样品;当混合物料中环氧树脂、石英砂和硅橡胶的质量比为1:12:0,石英砂细度为50-80目时,控制压实压力为42mpa、压实时间为2h,得到孔隙度为15%的人工砂岩块状样品;当混合物料中环氧树脂、石英砂和硅橡胶的质量比为1:12:0.3,石英砂细度为50-80目时,控制压实压力为38mpa、压实时间为2h,得到孔隙度为20%的人工砂岩块状样品;当混合物料中环氧树脂、石英砂和硅橡胶的质量比为1:12:0.3,石英砂细度为80-120目时,控制压实压力为10mpa、

压实时间为2h,得到孔隙度为25%的人工砂岩块状样品。

31.在一些实施例中,烘干温度为100-150℃。具体地,烘干处理在恒温箱中进行烘干,恒温箱的温度为100-150℃,例如100℃、110℃、120℃、130℃、140℃、150℃或其中的任意两者组成的范围,烘干处理是为了去除人工砂岩样品表面及孔隙中的水分。

32.在一些实施例中,将人工砂岩块状样品切割成透镜状的过程包括:将人工砂岩块状样品进行线切割,得到透镜状样品。具体地,将人工砂岩块状样品进行线切割,切割成若干透镜状样品,其中线切割为电火花线切割,透镜状为透镜体形状,即中间厚,两边薄的凸透镜形状,优选中间厚度约1cm。本发明对透镜状没有特殊的要求,在将人工砂岩块状样品切割成得到若干透镜状样品时,保证每块透镜状样品的尺寸和形态一致。

33.具体地,将人工砂岩块状样品采用线切割仪器进行切割,当人工砂岩块状样品为7cm

×

7cm

×

7cm的正方体时,可以先将7cm

×

7cm

×

7cm的正方体的人工砂岩块状样品切割成如图2所示的直径为2.54英寸的圆柱状岩样(圆柱状样品),然后再将圆柱状样品切割成10-12块的上述透镜状样品,得到人工砂岩模型,其中切割前后孔隙度不发生变化,在本发明具体实施中,采用线切割仪器将人工砂岩块状样品切割成12块透镜状样品,其中线切割仪器的基本工作原理是高强度的连续移动的金属丝在高速运转情况下按照既定的轨迹进行切割,例如可以是电火花线切割机。

34.本发明提供的人工砂岩模型,由上述人工砂岩模型的制作方法所制作得到的。具体地,采用上述人工砂岩模型的制作方法得到的人工砂岩模型是透镜状,人工砂岩模型的孔隙度为10-25%,例如10%、13%、15%、20%、25%或其中的任意两者组成的范围,孔隙度超过25%或者小于10%时,会导致所制作的人工砂岩模型不接近实际天然岩石的孔隙度。

35.在一些实施例中,人工砂岩模型的密度为2.1g/cc-2.4g/cc,一般情况下,选用密度仪法测定人工砂岩模型的密度。人工砂岩模型的孔隙度为10-25%,一般情况下采用液体饱和法测定人工砂岩模型的孔隙度,液体可以是水,也可以是密度分别为0.7g/cm3、0.8g/cm3、0.9g/cm3的白油,例如采用水饱和法(饱水实验)测定人工砂岩模型的孔隙度的过程包括:将人工砂岩模型在空气中称重记为m1,通过对人工砂岩模型抽成真空,然后加压浸入水中至完全饱和水,对饱和水后的人工砂岩模型进行称重记为m2,两次称重的之差即为进入人工砂岩模型孔隙中的水质量,水的密度ρ为1g/cm3,根据r(%)=(m

2-m1)/ρ计算得到人工砂岩模型的孔隙度。

36.在一些实施例中,人工砂岩模型的纵波速度为1500m/s-4000m/s,人工砂岩模型的横波速度为1400m/s-2500m/s。一般情况下采用超声波脉冲透射法测定人工砂岩模型的纵波速度和横波速度,即利用超声波透射人工砂岩模型的路程长度l除以投射时间的走时t来计算人工砂岩模型的波速v=l/t。具体地,使用声波参数测量和分析系统(测量系统)进行测定,其包括纵波声波传感器、横波声波传感器、方波脉冲发生接收器、数字储存示波器、计算机,其中声波传感器放置在人工砂岩模型的两端,与方波脉冲发生接收器相连,方波脉冲发生接收器与数字储存示波器相连,数字储存示波器与计算机连接,由此构成一个完整的声波参数测定和分析系统。例如将人工砂岩模型放在纵波声波传感器和接收器之间,并记录人工砂岩模型在纵波声波传感器和接收器之间的长度(人工砂岩模型的长度),当接收器辨认出纵波的波形时即为到达时间(声波到时),声波走时为声波在人工砂岩模型和测量系统中传播时间的总和,其中,在测量系统中传播的时间又称为系统基时,其中将金属铝作为

标准材料进行标定确定系统基时,根据人工砂岩模型的纵波速度=人工砂岩模型的长度/(声波到时-系统基时)计算得到人工砂岩模型的纵波速度。通过测试人工砂岩模型的纵波速度和横波速度,说明本发明提供的人工砂岩模型接近于泥岩层中的砂岩透镜体,能够模拟砂岩透镜体油气藏等地下储层。

37.本发明提供一种上述人工砂岩模型在砂岩储层地震物理模拟方面的应用。在油气勘探过程中,岩石物理性质会随着孔隙度、流体饱和度以及含流体性质而变化。本发明提供的人工砂岩模型的物理性质接近于泥岩层中的砂岩透镜体,可以模拟砂岩透镜体油气藏等地下储层,进而利用地震物理模拟实验研究地震波传播规律,具体通过饱水实验、饱油实验来模拟地下含油气的储层,例如分别对不同孔隙度的人工砂岩模型进行饱水实验、饱油实验,使得人工砂岩模型的孔隙完全饱和,即抽真空至完全没有气泡冒出,从而实现对地下储层的模拟,然后对饱水、饱油前后的人工砂岩模型进行超声脉冲透射法等高频测量得到对应的纵横波速度,其中高频测量的探头频率为200-350khz,进一步利用其研究地震波速度的变化规律。其中饱水实验包括:将人工砂岩模型用环氧树脂进行三面密封,将密封好的样品放入真空干燥箱,打开真空泵抽真空,在150℃的烘箱及真空环境下烘干48h至完全干燥,之后在真空状态下将其浸入水中饱和,达到近似完全饱和后,将另一底面也密封上,分别测量饱水前后的人工砂岩模型的重量和纵横波速度;其中饱油实验包括:将人工砂岩模型用环氧树脂进行三面密封,然后将密封好的人工砂岩模型与不同浓度的油包在一起放入机器中饱油,待完全饱和后将其封存,分别测量饱油前后的人工砂岩模型的重量和纵横波速度,其中不同浓度的油包括密度分别为0.7g/cm3、0.8g/cm3、0.9g/cm3的白油,分析饱和水前后、饱油前后、饱和不同密度油的的人工砂岩模型的地震波速的变化规律,其中三面密封是指将人工砂岩模型的呈现透镜状的两个侧面和一个底面密封,完全密封是指将饱水之后的人工砂岩模型另一个底面也进行密封。

38.进一步地,为了给地震物理模拟提供充足的数据,对制作过程中的样品进行高频测量和低频测量,样品包括人工砂岩块状样品、采用环氧树脂密封前后的人工砂岩块状样品、圆柱状样品、采用环氧树脂密封前后的圆柱状样品、人工砂岩模型、采用环氧树脂密封后的人工砂岩模型、不同水饱和度的人工砂岩模型、不同水饱和度的圆柱状样品、完全饱和不同密度的油的人工砂岩模型。分析不同样品的地震波速的变化规律,为砂岩储层地震物理模拟提供弹性参数依据,其中高频测量包括超声脉冲反射法和透射法,低频测量是低频率测量,其中低频率可以是接近野外地震的频率。

39.下面通过具体实施例对本发明作进一步的说明。

40.实施例1

41.(1)将质量比为1:12:0:0.16的环氧树脂、石英砂、硅橡胶、固化剂分别加热至55℃,然后混合均匀得到混合物料,其中石英砂的细度为60-80目;

42.(2)将混合物料放进7cm

×

7cm

×

7cm的模具中,然后用压力机加压,其中压实条件为:压实压力为50mpa,压实时间为2小时,卸压后取出得到7cm

×

7cm

×

7cm的正方体样品,即为人工砂岩块状样品;

43.(3)采用线切割仪器将人工砂岩块状样品切割成圆柱状样品,再将圆柱状样品切割成透镜状,得到十二块透镜状样品,即为人工砂岩模型(样品1);

44.采用上述制作方法得到的人工砂岩模型的孔隙度为10%。

45.实施例2

46.与实施例1相比,将压实压力为50mpa替换为压实压力为46mpa;其他条件不变;

47.采用上述制作方法得到的人工砂岩模型(样品2)的孔隙度为13%。

48.实施例3

49.与实施例1相比,将石英砂的细度为60-80目替换为石英砂的细度为50-80目,将压实压力为50mpa替换为压实压力为42mpa;其他条件不变;

50.采用上述制作方法得到的人工砂岩模型(样品3)的孔隙度为15%。

51.实施例4

52.与实施例1相比,将质量比为1:12:0:0.16的环氧树脂、石英砂和硅橡胶替换为质量比为1:12:0.3:0.2的环氧树脂、石英砂、硅橡胶、固化剂,将石英砂的细度为60-80目替换为石英砂的细度为50-80目,将压实压力为50mpa替换为压实压力为38mpa;其他条件不变;

53.采用上述制作方法得到的人工砂岩模型(样品4)的孔隙度为20%。

54.实施例5

55.与实施例4相比,将石英砂的细度为60-80目替换为石英砂的细度为80-120目,将压实压力为38mpa替换为压实压力为10mpa;其他条件不变;

56.采用上述制作方法得到的人工砂岩模型(样品5)的孔隙度为25%。

57.表1为本发明实施例1-5的人工砂岩模型的原料配比、压实条件和孔隙度。

58.表1实施例1-5中的人工砂岩模型的原料配比、压实条件和孔隙度

[0059][0060]

图3为本发明实施例1-5中的样品1-5的孔隙分布图,根据图3可知,采用本发明提供的制作方法得到的人工砂岩模型的孔隙度在标准值附近均匀分布,并且随着制作得到的人工砂岩模型的孔隙度的增大,孔隙度趋向于稳定,说明本发明提供的人工砂岩模型具有稳定的孔隙度,本发明提供的制作方法充分保证了人工砂岩模型的孔隙一致性与制作方法的可重复性。

[0061]

图4为本发明实施例中的样品的纵横波速度与孔隙度的关系图,根据图4可知,随着孔隙度的增大,纵波速度和横波速度均逐渐减小;任一孔隙度的人工砂岩模型,其纵波速度v

p

始终大于横波速度vs,该结果与天然砂岩的测量结果一致,说明本发明提供的人工砂岩模型接近于天然岩石,能够应用于砂岩储层地震物理模拟中,为岩石分析与模拟提供了可靠的技术支撑。

[0062]

综上,本发明提供的人工砂岩模型的制作方法,具备工艺简单、成功率高等优点,该种制备方法具有可重复性。该制作方法充分考虑了人工砂岩模型的孔隙和形态对地震波

速度和衰减的影响,成功模拟了砂岩透镜体真实的孔隙结构和裂缝空间。

[0063]

采用本发明提供的人工砂岩模型的制作方法能够制作得到人工砂岩模型,通过控制压实处理的压实压力和压实时间,能够得到不同孔隙度的人工砂岩模型,该人工砂岩模型的孔隙度具有稳定性和一致性,物理参数接近于砂岩透镜体等天然岩石,采用本发明提供的人工砂岩模型能够模拟砂岩透镜体油气藏等地下储层,能够应用于砂岩储层地震物理模拟等方面。

[0064]

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1