一种断路器监测装置的检测性能评价方法及系统与流程

1.本发明涉及高压断路器监测技术领域,特别涉及一种断路器监测装置的检测性能评价方法及系统。

背景技术:

2.高压断路器的机械性能直接影响断路器能否可靠动作。检验和维护高压断路器目前的技术方法是采用断路器检测仪器定期停电检修、安装断路器在线监测装置的方式来进行。

3.目前针对断路器检测仪器和在线监测装置的校验,缺少配套的、专门针对断路器领域的检验系统。普遍采取的方法仅是厂商的出厂检验,投运后不再进行的校验,存在功能、性能、准确度下降的风险。

4.针对断路器检测仪器和在线监测装置的入网检测,目前也没有专门的一套检验系统,来真实评价被检装置的所有功能。

5.而针对精度、线性度的校验,采用普通高精度电流发生器进行多次变化数值的人工操作,存在检测时间长,效率低的问题;针对被检装置的故障分析的评价,也缺乏相应的校验系统来开展;

6.进行断路器动作特性研究的科研院所、生产厂家,因断路器生产厂商的型号、类型众多,涉及机械特性相关的参数不完全公开,或者出厂测试未涵盖,目前也缺乏有效的仿真模拟,也并未进行相关的技术研发及创新。

7.因此,目前针对断路器监测装置的检验,目前还没有很好的解决方案,成为同行从业人员亟待解决的问题。

技术实现要素:

8.本发明的目的在于,解决了目前没有专门针对断路器监测装置进行检验的系统的问题;本发明提出了一种断路器监测装置的检测性能评价方法及系统,该方法针对作为断路器机械特性监测装置以及检测仪的检验设备,检验被试设备的检测性能是否满足相关标准要求。

9.为实现上述目的,本发明采取的技术方案为:

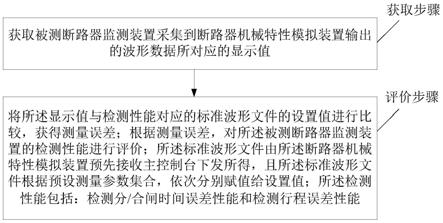

10.第一方面,本发明实施例提供一种断路器监测装置的检测性能评价方法,包括:

11.所述断路器监测装置为高压开关机械特性检测仪器的在线监测装置,该方法包括:

12.获取步骤:获取被测断路器监测装置采集到断路器机械特性模拟装置输出的波形数据所对应的显示值;

13.评价步骤:将所述显示值与检测性能对应的标准波形文件的设置值进行比较,获得测量误差;根据测量误差,对所述被测断路器监测装置的检测性能进行评价;所述标准波形文件由所述断路器机械特性模拟装置预先接收主控制台下发所得,且所述标准波形文件

根据预设测量参数集合,依次分别赋值给设置值;所述检测性能包括:检测分/合闸时间误差性能和检测行程误差性能。

14.第二方面,本发明实施例还提供一种断路器监测装置的检测性能评价方法,所述断路器监测装置为开关设备分合闸线圈电流波形带电检测仪的在线监测装置,该方法包括:

15.获取步骤:获取被测断路器监测装置采集到断路器机械特性模拟装置输出的波形数据所对应的显示值;

16.评价步骤:采用分段区间平均值方法,将所述显示值与检测性能对应的标准波形文件的设置值进行比较,获得测量误差;根据测量误差,对所述被测断路器监测装置的检测性能进行评价;所述标准波形文件由所述断路器机械特性模拟装置预先接收主控制台下发所得,且所述标准波形文件根据预设测量参数集合,依次分别赋值给设置值;

17.所述检测性能包括:

18.1)检测直流电流测量准确度性能;

19.2)检测直流电流测量线性度性能;

20.3)检测交流电流测量准确度性能;

21.4)检测交流电流测量线性度性能;

22.5)检测电流测量稳定性性能;

23.6)检测电流测量动态响应性能;

24.7)检测电流传感器多次开合稳定性性能;

25.8)检测电压测量稳定性性能的评价;

26.9)检测电压测量动态响应性能的评价。

27.第三方面,本发明实施例还提供一种断路器监测装置的检测性能评价系统,包括:断路器机械特性模拟装置、运动控制台和主控制台;

28.所述断路器机械特性模拟装置与所述主控制台连接,接收所述主控制台下发的检测性能对应的标准波形文件;所述断路器机械特性模拟装置的行程控制器端与所述运动控制台连接;

29.所述运动控制台与被测断路器监测装置的位移传感器连接;所述断路器机械特性模拟装置的各个模块端口分别与所述被测断路器监测装置的对应采集端口连接;

30.所述主控制台用于执行如上述任一项实施例所述的断路器监测装置的检测性能评价方法。

31.与现有技术相比,本发明具有如下有益效果:

32.本发明实施例提供的一种断路器监测装置的检测性能评价方法,通过模拟各厂家不同型号断路器机械特性的运行状况,获取被测断路器监测装置的输出波形,进而对该输出波形与标准波形进行比对,根据比对结果,可评价被测断路器监测装置的检测性能是否合格、测量精度是否满足相关标准要求;可为科研机构、生产厂家的相关研究提供参考信息。

33.1、利用阶梯电流波形来实现被测装置通道的精度、线性度和动态响应功能的评价。阶梯波形可涵盖功能检验所需的电流数值,解决了目前对该项检验的方法仅是采用单个电流波形输出、逐个变化的、重复多次的步骤繁琐问题。该方法提高了检测效率、检测的

自动化程度,节约检测时间成本。

34.2、本发明利用可变分段均值的方法来实现被测装置的精度及线性度功能的评价。波形支持分段设置,取可变分段的区间段进行平均值计算,得出的平均值与输入的阶梯电流波形进行比较,评价被试装置的精度及线性度功能。

附图说明

35.图1为本发明实施例提供的断路器监测装置的检测性能评价方法流程图。

36.图2为本发明实施例提供的断路器监测装置的检验系统结构图。

37.图3为本发明实施例提供的断路器监测装置的检测性能评价方法原理图。

38.图4为本发明实施例提供的断路器机械特性模拟装置面板示意图。

39.图5为本发明实施例提供的标准分闸或者合闸电流波形文件曲线图。

40.图6为本发明实施例提供的两条曲线dtw算法示意图。

41.图7为本发明实施例提供的分合闸线圈电流采集通道评价示意图。

42.图8为本发明实施例提供的寻找两条曲线之间的最优规整路径示意图。

43.图9为本发明实施例提供的分/合闸线圈电流误差性能评价的两条曲线的dtw算法示意图。

44.图10为本发明实施例提供的标准化处理前的两条曲线示意图。

45.图11为图10的两条曲线标准化处理后的示意图。

46.图12a为本发明实施例提供的对储能/操作电机电流误差性能评价示意图。

47.图12b为本发明实施例提供的对储能电机电流检测性能评价过程中待比对的两条曲线示意图。

48.图12c为图12b的两条曲线采用dtw分析方法后的示意图。

49.图13为本发明实施例提供的对电流测量稳定性性能的评价时采用的分段区间平均值方法示意图。

50.图14为本发明实施例提供的对电流测量动态响应性能的评价时采用的分段区间平均值方法示意图。

具体实施方式

51.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

52.本发明涉及的检验系统,能够对被检测装置的性能进行规范化的评价。包括1、高压开关机械特性检测仪器/在线监测装置;2、开关设备分合闸线圈电流波形带电检测仪/在线监测装置两种类型的设备。

53.实施例1:

54.参照图1所示,本发明实施例提供一种断路器监测装置的检测性能评价方法,该断路器监测装置为高压开关机械特性检测仪器的在线监测装置,为方便描述,下述出现的被测装置也是同一意思表达。

55.该方法包括:

56.获取步骤:获取被测断路器监测装置采集到断路器机械特性模拟装置输出的波形

数据所对应的显示值;

57.评价步骤:将所述显示值与检测性能对应的标准波形文件的设置值进行比较,获得测量误差;根据测量误差,对所述被测断路器监测装置的检测性能进行评价;所述标准波形文件由所述断路器机械特性模拟装置预先接收主控制台下发所得,且所述标准波形文件根据预设测量参数集合,依次分别赋值给设置值;所述检测性能包括:检测分/合闸时间误差性能和检测行程误差性能。

58.该方法实施涉及的检验系统,包括断路器机械特性模拟装置、运动控制台和主控制台。参照图2所示,为检验系统中各个设备的连接示意图。如图3所示,为检验系统的整体流程图。

59.本实施例中,该方法通过模拟各厂家不同型号断路器机械特性的运行状况,获取被测断路器监测装置的输出波形,进而对该输出波形与标准波形进行比对,根据比对结果,可评价被测断路器监测装置的检测性能是否合格、测量精度是否满足相关标准要求;可为科研机构、生产厂家的相关研究提供参考信息。

60.下面分别根据断路器监测装置的多种检测性能类型进行详细说明:

61.评价步骤中,被测断路器监测装置的检测性能评价,包括以下十项内容:

62.a、对分/合闸时间误差性能的评价;

63.b、对行程误差性能的评价;

64.c、对分/合闸线圈电流误差性能的评价;

65.d、对储能/操作电机电流误差性能的评价;

66.e、对驱动电磁铁电流误差性能的评价;

67.f、对位移传感器分辨力性能的评价;

68.g、对位移传感器短时稳定度性能的评价;

69.h、对位移传感器长期稳定度性能的评价;

70.i、对机械操作性能的评价;

71.j、对断路器位置采集通道状态正确率的评价;

72.分别对上述10项评价的过程进行详细说明:

73.a、对分/合闸时间误差性能的评价:

74.步骤一:主控制台与断路器机械特性模拟装置的通讯连接成功;被测断路器监测装置与主控制台的通讯连接成功;被测断路器监测装置分闸、合闸线圈电流采集通道(是2个独立的采集通道)与断路器机械特性模拟装置电流输出端的连接完成;被检测装置分闸、合闸i/o接点采集通道与断路器机械特性模拟装置i/o接点输出端的连接完成;

75.步骤二:主控制台从波形库中选择一个标准的分闸电流波形文件,编辑此波形的分闸时间为t0=10ms,然后将电流波形通过主控制台控制软件,自动下发至断路器机械特性模拟装置;

76.步骤三:被测装置采集到断路器机械特性模拟装置输出的波形后,显示动作时间t,将t值与t0进行比较,测量误差为

77.△

t=t

‑

t078.式中:

79.△

t

‑‑

示值误差;

80.t

‑‑‑

被检测仪器时间显示值;

81.t0‑‑‑

下发检测波形的分闸时间;

82.步骤四:判断被测装置示值最大允许误差是否合格;

83.被测装置示值最大允许误差:

△

=

±

(a%.rx+n个字)

84.其中:

△

--允许的绝对误差;

85.rx--被检测仪器显示值;

86.a--被检测仪器测量准确度等级;

87.n--用末位字表示的绝对误差值,n≤2;

88.例如,被检测仪器测量准确度等级a为1级,被检测仪器显示值rx为2.50,n取值0,则允许的绝对误差

△

为

±

0.025。

89.步骤五:重复步骤二,选择一个标准的合闸电流波形文件,编辑此波形的合闸时间为t0=10ms。根据步骤三至步骤四,完成10ms下的合闸时间的误差评价;

90.步骤六:同理完成t0=20ms、t0=50ms、t0=100ms、t0=200ms的分合闸时间误差性能测试;同时可根据需要,增加500ms、1s、2s、5s、10s、20s、40s等时间间隔的测试。

91.本检测分/合闸时间误差性能的过程中,涉及两个标准波形文件,分别是:步骤二中的分闸电流波形文件和步骤五中的合闸电流波形文件;以标准的分闸电流波形文件为例,此波形可以选择数据库内已有的波形文件,也可以根据实际检测需求,对已有的波形进行自由编辑,修改特征点幅值或时间,重新生成本次检测波形。然后将电流波形通过主控制台控制软件,自动下发至断路器机械特性模拟装置;波形下发也可采用断路器机械特性模拟装置面板上的手动/自动切换按钮,可实现手动操作下发检测波形。

92.参照图4所示,为断路器机械特性模拟装置面板示意图,断路器机械特性模拟装置面板支持分闸、合闸、分合、合分、分合分的就地操作下发,同时可在主控制台实现上述类型的自定义。例如分闸的多种波形定义输入。

93.其中,上述波形库包含非故障类电流波形文件和故障类电流波形文件。波形库可支持在线升级,支持更多的断路器机械特性数据更新;同时针对检测应用,波形库文件支持自由编辑,比如支持阶梯波形生成。

94.电流波形文件格式:文件采用自有的nmo/neo或者ieee标准电力系统暂态数据交换通用格式comtrade格式。其中nmo包含电流与行程及辅助接点特征量的波形,neo为储能电机电流波形。非故障类电流波形文件类型包括分闸波形文件,合闸波形文件,分闸—合闸波形文件,合闸—分闸波形文件、分闸

‑

合闸

‑

分闸波形文件。

95.下发的标准分闸或者合闸电流波形文件如图5所示,分闸以及合闸波形仅是形状上的差异:

96.图5中:

97.t0:将分合闸线圈上电时刻记为t0时刻;

98.t1:表示铁芯开始运动时刻;

99.i1:表示铁芯开始运动时刻的电流;

100.t2:表示铁芯触碰到脱扣弯板时刻;

101.i2:表示铁芯触碰到脱扣弯板时刻的电流;

102.t3:表示脱扣器脱扣完成时刻,铁芯运动到最大行程;

103.i3:脱扣器脱扣完成时刻的电流;

104.t4:表示线圈电流达到稳定值的时刻;

105.i4:表示线圈电流稳定值;

106.t5:表示辅助接点断开时刻;

107.i5:表示辅助接点断开时刻电流;

108.t0‑

t1:表示磁场建立时间;

109.t2‑

t1:表示铁芯空行程时间;

110.t3‑

t2:为铁芯撞击脱扣板到脱扣完成的时间,即脱扣时间;

111.t4‑

t3:为脱扣完成直至线圈电流达到稳定值的时间;

112.t5‑

t4:为触头断开直至辅助接点断开的时间。

113.将下发的标准非故障类电流波形进行分段,分为t0‑

t1,t1‑

t2,t2‑

t3以及t3‑

t5。特征值为4组:t1与i1、t2与i2、t3与i3、以及t5与i5。将4段电流曲线,分别记为i1(t)、i2(t)、i3(t)以及i5(t)。此标记记录在作为检测性能评价中,使用dtw分析时使用。

114.b、对行程误差性能的评价:

115.在获取步骤前,还包括:加载步骤:选择行程波形文件的波形位移量为被测装置位移传感器的满量程,下发至所述断路器机械特性模拟装置;重复执行加载步骤多次,比如三次,保证运动控制台三次动作后,再开始正式测试。具体如下:

116.步骤一:主控制台与断路器机械特性模拟装置的通讯连接成功;被测装置与主控制台的通讯连接成功;被检测装置行程采集通道与运动控制台输出端的连接完成;被检测装置分闸、合闸i/o接点采集通道与断路器机械特性模拟装置i/o接点输出端的连接完成;

117.步骤二:主控制台从波形库中选择一个行程波形文件,此波形位移量为被测装置位移传感器的满量程。然后将波形通过主控制台控制软件,自动下发至断路器机械特性模拟装置;

118.步骤三:步骤二加载三次,保证运动控制台三次动作后,再后开始正式测试;

119.步骤四:主控制台从波形库中选择一个行程波形文件,此波形位移量为运动控制台的满量程的10%即s0。然后将波形通过主控制台控制软件,自动下发至断路器机械特性模拟装置;

120.步骤五:被测装置采集到断路器机械特性模拟装置输出的波形后,保持1min后,读取被检测装置位移输出显示值s,将s与s0行比较,测量误差为

121.△

s=s

‑

s0122.式中:

123.△

s

‑‑

示值误差;

124.s

‑‑‑

被检测仪器位移输出显示值;

125.s0‑‑‑

每级位移数值;

126.步骤六:判断被测装置示值最大允许误差是否合格;

127.被测装置示值最大允许误差:

△

=

±

(a%.rx+n个字)

128.其中

△

--允许的绝对误差;

129.rx--被检测仪器显示值;

130.a--被检测仪器测量准确度等级;

131.n--用末位字表示的绝对误差值,n≤2

132.步骤七:重复步骤四,选择一个行程波形文件,此波形位移量为运动控制台的满量程的20%即s0,根据步骤五至步骤六,完成满量程的20%下的行程误差评价;

133.步骤八:同理完成满量程的30%、40%....、100%的行程误差性能测试;同时可根据需要,增加500ms、1s、2s、5s、10s、20s、40s下的行程误差评价;

134.c、对分/合闸线圈电流误差性能的评价:

135.在获取步骤前,还包括:

136.确定步骤:确定被测装置100%电流的数值后,将分/合闸线圈电流误差性能对应的标准波形文件编辑100%电流的数值,下发至断路器机械特性模拟装置;

137.而评价步骤包括:采用dtw分析方法,将输出的波形数据与检测性能对应的标准波形文件进行比较,获得测量误差;根据测量误差,对被测断路器监测装置的分/合闸线圈电流误差性能进行评价。

138.具体如下:

139.步骤一:主控制台与断路器机械特性模拟装置的通讯连接成功;被测装置与主控制台的通讯连接成功;被检测装置分闸、合闸线圈电流采集通道与断路器机械特性模拟装置电流输出端的连接完成;

140.步骤二:确定被测装置100%电流的数值后,主控制台从波形库中选择标准分闸电流波形文件,编辑100%电流的数值,保存后,将此波形通过主控制台控制软件,自动下发至断路器机械特性模拟装置;

141.步骤三:被测装置采集到断路器机械特性模拟装置输出的波形后,将采集波形以comtrade1999文件格式通过有线/无线通讯方式,传输至主控制台;

142.步骤四:主控制台采用dtw方法,将下发检测波形与被测装置采集波形进行分析,得到100%电流下的分闸线圈电流误差性能合格与不合格的结果。

143.步骤五:同步骤二,从波形库中选择一个标准的合闸电流波形文件,编辑100%电流的数值,保存后,此将波形通过主控制台控制软件,自动下发至断路器机械特性模拟装置;

144.步骤六:同步骤三。

145.步骤七:同步骤四,得到100%电流下的合闸线圈电流误差性能合格与不合格的结果。

146.要求:电流测量误差不大于

±

2.5%。

147.dtw方法(动态时间规整)完成被测装置的分、合闸电流波形与下发波形的全过程的拟合校核,进一步,确定了下发波形100%幅值下,对应被测装置的分、合闸电流幅值的数值,完成电流测量误差的判断。

148.采用dtw分析方法,如图6所示:

149.dtw满足一定条件的的时间规整函数w(n),描述下发测试分合闸电流曲线和被测断路器监测装置返回的电流曲线的时间对应关系,求解两个曲线匹配时累计距离最小所对应的规整函数。由于两个曲线在一般检测状况下,虽然受限于被测断路器监测装置的电流传感器的差异,幅值可能有差异,但差异比较小,故累计距离也在一个很小的范围内。

150.方法实现思想:

151.对下发的检测曲线(图6中曲线1)与被测断路器监测装置采集并返回主控制台的曲线(图6中曲线2)进行相似比较,完成检测性能是否合格的判断,同时在主控制台输出两条关键特征点的时间及电流值,作为评价的辅助数据查看。

152.采用dtw的方法,首先将其中一个序列进行线性放缩进行某种“扭曲”操作,以达到更好的对齐效果,可以存在一对多匹配的情况,适用于复杂时间序列,属于弹性度量。

153.如图7所示,为分/合闸线圈电流误差性能评价的实现步骤原理,步骤具体包括:

154.步骤1:下发检测曲线时间序列为t,被测断路器监测装置返回曲线时间序列r,长度分别是n和m,序列中的每个点的值为曲线时间序列中每个对应电流的特征值。下发检测曲线列t共有n个点,第i点的特征值是t

i

。被测断路器监测装置返回曲线列r共有m个点,第j点的特征值是r

j

。

155.t=t1,t2,t3,t4,...t

i

,...,t

n

;

156.r=r1,r2,r3,r4,...r

j

,...,r

m

;

157.步骤2:为了对齐这两个序列,创建一个n*m的矩阵网格,矩阵元素(i,j)表示t

i

和r

j

两个点的距离d(t

i

,r

j

),也就是序列t的每一个点和r的每一个点之间的相似度,距离越小则相似度越高。

158.步骤3:找到一条最优的规整路径w=w1,w2,...,w

k

,其中w

k

=(i,j),认为时间序列t的第i个点和时间序列r的第j个点是相似的。所有相似点的距离之和作为规整路径距离,用规整路径距离来衡量两个时间序列的相似性。规整路径距离越小,相似度越高。这样得到w=w1,w2,...,w

k

,max(m,n)≦k<m+n

‑

1;k表示最优路径中的点。如图8所示,曲线1和曲线2之间,w表示两条曲线之间的最优规整路径。

159.步骤4:规整路径的边界条件:从w1=(1,1)开始,到w

k

=(m,n),曲线各部分的先后次序不可能改变,这样保证t和r序列的每个坐标点都出现一次;

160.步骤5:规整路径的连续性:如果w

k

‑1=(a

′

,b

′

),对于路径的下一个点w

k

=(a,b),需要满足(a

‑

a

′

)≦1和(b

‑

b

′

)≦1。也就是不可能跨过某个点去匹配,只能和自己相邻的点对齐;这样可以保证t和r中的每个坐标都在w中能够出现;

161.步骤6:规整路径的单调递增性:如果w

k

‑1=(a

′

,b

′

),对于路径的下一个点w

k

=(a,b),需要满足0≦(a

‑

a

′

)和0≦(b

‑

b

′

)。也就是限制w上面的点必须是随着时间单调进行的;以保证曲线不会相交;

162.步骤7:结合步骤5和步骤6的约束条件,每一个格点的路径就只有三个方向了。如果路径已经通过了格点(i,j),那么下一个通过的格点只可能是下列三种情况之一:(i+1,j),(i,j+1)或者(i+1,j+1);

163.步骤8:规整路径,从(0,0)点开始匹配这两个序列t和r,每到一个点,之前所有的点计算的距离都会累加。到达终点(m,n)后,就是上面说的最后的规整路径,也就是序列t和r的相似度。也就是d(i,j)=dis(i,j)+min{d(i

‑

1,j),d(i,j

‑

1),d(i

‑

1,j

‑

1)},其中min内的是步骤7中的三种情况之一,dis(i,j)表示t序列第i个点与r序列第j个点之间的距离(两个点的相似性),d(i,j)指的是的是t序列前i个点与r序列前j个点的相似性。最终的规整路径是d(|t|,|r|);也就是得到一个最小规划路径值。因实际被测断路器监测装置的电流传感器均采用霍尔原理,这个最小规划路径值也较小。

164.步骤9:这个最小路径值,也就是确定了t序列第i个点与r序列第j个点之间的距

离,也就确定了r序列第j个点的幅值;这个幅值和t序列第i个点幅值逼近,得到t序列第i个点与r序列第j个点相似度非常高,从而完成曲线t与r的相似度判断,得到合格与不合格的判断,如图9所示。

165.然而,由于每个厂家的被断路器监测装置的采集及波形处理可能存在差异,表现在下发检测曲线与被测断路器监测装置返回曲线在幅值上可能有差异,在评价时,比如提供一个可选项,在dtw方法前,针对数据进行预处理,也就是标准化处理,即下述步骤10

‑

17:

166.步骤10:可采用z

‑

score方法来实现:包括下发检测曲线时间序列t和被测断路器监测装置返回曲线时间序列r的z

‑

score方法的数据预处理;

167.步骤11:完成下发检测曲线时间序列t的数据预处理:根据断路器分合闸线圈电流曲线的特点,在采用z

‑

score方法对数据进行标准化之前,将电流曲线分成了以下几个分段区域:以图5为例,根据增减特点或断路器中各部件的动作时间节点,可分为t0‑

t1,t1‑

t2,t2‑

t3、t3‑

t4以及t4‑

t5,针对每个分段区域进行区域内的数据标准化处理,这样能避免标准化的数据变化差异太大,对结果评判产生误差;

168.步骤12:z

‑

score方法要求的总体均值(μ):总体均值(μ)为各段区域内时间对应的幅值的平均值;包括μ

t0

‑1、μ

t1

‑2、μ

t2

‑3、μ

t3

‑4、μ

t4

‑5;

169.步骤13:z

‑

score方法要求的总体标准差(σ):总体标准差(σ)为各段区域内时间对应的标准差值;包括σ

t0

‑1、σ

t1

‑2、σ

t2

‑3、σ

t3

‑4、σ

t4

‑5;

170.步骤14:z

‑

score方法要求的个体的观测值(x):个体的观测值(x)为各段区域内时间对应的幅值;包括x

t0

‑1、x

t1

‑2、x

t2

‑3、x

t3

‑4、x

t4

‑5;

171.步骤15:z

‑

score方法的标准化计算z:计算公式为:结果包括z

t0

‑1、z

t1

‑2、z

t2

‑3、z

t3

‑4、z

t4

‑5;

172.步骤16:完成被测断路器监测装置返回曲线时间序列r的数据预处理:方法及步骤同步骤11

‑

步骤15;参量包括总体均值(μ)μ

r0

‑1、μ

r1

‑2、μ

r2

‑3、μ

r3

‑4、μ

r4

‑5;总体标准差(σ)σ

r0

‑1、σ

r1

‑2、σ

r2

‑3、σ

r3

‑4、σ

r4

‑5;个体的观测值(x)x

r0

‑1、x

r1

‑2、x

r2

‑3、x

r3

‑4、x

r4

‑5;z

r0

‑1、z

r1

‑2、z

r2

‑3、z

r3

‑4、z

r4

‑5;

173.步骤17:经过上述标准化处理,原始数据均转换为无量纲化指标测评值,即各指标值都处于同一个数量级别上,每个维度的量纲其实已经等价了,每个维度都服从均值为0、方差1的正态分布,在计算距离的时候,每个维度都是去量纲化的,避免了不同量纲的选取对距离计算产生的巨大影响。接下来就可以采取dtw方法进行评价了(即执行上述步骤1

‑

9)。

174.如图10为标准化处理前的两条曲线,图11则为经过上述步骤10

‑

17标准化处理后的两条曲线。

175.d、对储能/操作电机电流误差性能的评价;

176.和上述c检测分/合闸线圈电流误差性能类似,也包括确定步骤。不再详细赘述。具体如下:

177.步骤一:主控制台与断路器机械特性模拟装置的通讯连接成功;被测装置与主控制台的通讯连接成功;被检测装置储能/操作电机电流采集通道与断路器机械特性模拟装置电流输出端的连接完成;

178.步骤二:确定被测装置100%储能电机电流的数值后,主控制台从波形库中选择标

准储能电机电流波形文件,编辑100%电机电流的数值,保存后,将此波形通过主控制台控制软件,自动下发至断路器机械特性模拟装置;

179.步骤三:被测装置采集到断路器机械特性模拟装置输出的波形后,将采集波形以comtrade1999文件格式通过有线/无线通讯方式,传输至主控制台;

180.步骤四:主控制台采用dtw方法,将下发检测波形与被测装置采集波形进行分析,得到100%电流下的储能/操作电机电流误差性能合格与不合格的结果。

181.要求:电流测量误差不大于

±

2.5%。

182.如图12a所示,dtw方法完成被测装置的储能电机电流波形与下发波形的全过程的拟合校核,进一步,确定了下发波形100%幅值下,对应被测装置的储能电机电流幅值的数值,完成储能电机电流误差性能的判断。

183.图12b中,实线线条表示标准的储能电流曲线,即断路器机械特性模拟装置从主控制台获得。虚线线条表示被测断路器监测装置返回的储能电流曲线。

184.为了便于判断二者的相似度,采用dtw分析方法(具体可参照上述c、对分/合闸线圈电流误差性能的评价),将二者时域对齐进行对比,如图12c所示,通过计算距离识别最短路径,完成被测断路器监测装置的对储能/操作电机电流误差性能的评价。

185.e、对驱动电磁铁电流误差性能的评价;

186.和上述c检测分/合闸线圈电流误差性能类似,也包括确定步骤。不再详细赘述。具体如下:

187.步骤一:主控制台与断路器机械特性模拟装置的通讯连接成功;被测装置与主控制台的通讯连接成功;被检测装置分闸、合闸线圈电流采集通道与断路器机械特性模拟装置电流输出端的连接完成;

188.步骤二:确定被测装置100%电流的数值后,主控制台从波形库中选择标准分闸电流波形文件,编辑100%电流的数值,保存后,将此波形通过主控制台控制软件,自动下发至断路器机械特性模拟装置;

189.步骤三:被测装置采集到断路器机械特性模拟装置输出的波形后,将采集波形以comtrade1999文件格式通过有线/无线通讯方式,传输至主控制台;

190.步骤四:主控制台采用dtw方法,将下发检测波形与被测装置采集波形进行分析,得到100%电流下的驱动电磁铁电流误差性能合格与不合格的结果。

191.步骤五:同步骤二,从波形库中选择一个标准的合闸电流波形文件,编辑100%电流的数值,保存后,此将波形通过主控制台控制软件,自动下发至断路器机械特性模拟装置;

192.步骤六:同步骤三。

193.步骤七:同步骤四,得到100%电流下的驱动电磁铁电流误差性能合格与不合格的结果。

194.要求:电流测量误差不大于

±

2.5%。

195.dtw方法完成被测装置的分、合闸电流波形与下发波形的全过程的拟合校核,进一步,确定了下发波形100%幅值下的驱动电磁铁电流,对应被测装置的驱动电磁铁电流幅值的数值,完成驱动电磁铁电流测量误差的判断。dtw方法具体可参照上述c、对分/合闸线圈电流误差性能的评价。

196.f、对位移传感器分辨力性能的评价;

197.在获取步骤前,该方法还包括:

198.加载步骤:选择行程波形文件的波形位移量为被测装置位移传感器的满量程,下发至断路器机械特性模拟装置;重复执行加载步骤多次,比如三次,保证运动控制台三次动作后,再开始正式测试;

199.该评价步骤包括:采用dtw分析方法,将输出的波形数据与位移传感器分辨力性能对应的标准波形文件进行比较,获得测量误差;根据测量误差,对被测断路器监测装置的检测位移传感器分辨力性能进行评价。具体如下:

200.步骤一:主控制台与断路器机械特性模拟装置的通讯连接成功;被测装置与主控制台的通讯连接成功;被检测装置行程采集通道与运动控制台输出端的连接完成;被检测装置分闸、合闸i/o接点采集通道与断路器机械特性模拟装置i/o接点输出端的连接完成;

201.步骤二:主控制台从波形库中选择一个行程波形文件,此波形位移量为被测装置位移传感器的量程值。然后将波形通过主控制台控制软件,自动下发至断路器机械特性模拟装置;

202.步骤三:步骤二加载三次,保证运动控制台三次动作后,再后开始正式测试;

203.步骤四:主控制台从波形库中选择一个行程波形文件,此波形幅值为位移传感器的量程值的10%。然后将波形通过主控制台控制软件,自动下发至断路器机械特性模拟装置;

204.步骤五:被测装置采集到断路器机械特性模拟装置输出的波形后,将采集波形以comtrade1999文件格式通过有线/无线通讯方式,传输至主控制台;

205.步骤六:重复步骤四

‑

步骤五,此波形幅值增加0.1mm。

206.步骤七:主控制台采用dtw方法,将两次被测装置采集波形进行分析,得到10%位移传感器的量程值位移差性能合格与不合格的结果。

207.步骤八:重复步骤四,行程波形文件位移量按照运动控制台的满量程的50%、90%进行测试;

208.分辨力解释:

209.在规定测量范围内,能够检测出的被测量的最小变化值;

210.时间的分辨力:≤0.05ms。

211.行程的分辨力:≤0.1mm。

212.dtw方法完成被测装置的行程

‑

时间曲线波形的全过程的校核以及针对10%、50%以及90%条件下的两条曲线的分辨力判断。

213.g、对位移传感器短时稳定度性能的评价;

214.在获取步骤前,该方法还包括:

215.设置步骤:选择行程波形文件的波形位移量为被测装置位移传感器的预设百分比量程值,下发至断路器机械特性模拟装置;

216.评价步骤包括:采用dtw分析方法,将输出的波形数据与检测性能对应的标准波形文件进行比较,获得测量误差;

217.间隔第一预设时长,比如0.5h,直至第二预设时长,比如4h,重复依次执行设置步骤、获取步骤和评价步骤;

218.根据获得第二预设时长内的测量误差,对被测断路器监测装置的检测位移传感器短时稳定度性能和检测位移传感器长期稳定度性能进行评价。具体包括:

219.步骤一:主控制台与断路器机械特性模拟装置的通讯连接成功;被测装置与主控制台的通讯连接成功;被检测装置行程采集通道与运动控制台输出端的连接完成;被检测装置分闸、合闸i/o接点采集通道与断路器机械特性模拟装置i/o接点输出端的连接完成;

220.步骤二:被测装置开机10min后,主控制台从波形库中选择一个行程波形文件,此波形幅值位移传感器的量程值的10%。然后将波形通过主控制台控制软件,自动下发至断路器机械特性模拟装置;

221.步骤三:被测装置采集到断路器机械特性模拟装置输出的波形后,将采集波形以comtrade1999文件格式通过有线/无线通讯方式,传输至主控制台;

222.步骤四:主控制台采用dtw方法,将下发检测波形与被测装置采集波形进行分析,得到10%位移传感器的量程值。

223.步骤五:重复步骤二,时间间隔为0.5h,直至4h;

224.步骤六:取4h内示值变化量;

225.短时稳定度试验后,其零点漂移应不大于0.5%fs(满量程)

226.dtw方法完成被测装置的行程

‑

时间曲线波形的全过程的校核以及针对10%条件下的零点漂移判断。可参照具体可参照上述c对分/合闸线圈电流误差性能的评价。

227.h、对位移传感器长期稳定度性能的评价;

228.在获取步骤前,该方法还包括:

229.设置步骤:选择行程波形文件的波形位移量为被测装置位移传感器的预设百分比量程值,下发至断路器机械特性模拟装置;

230.评价步骤包括:采用dtw分析方法,将输出的波形数据与检测性能对应的标准波形文件进行比较,获得测量误差;

231.间隔第一预设时长,比如4h,直至第二预设时长,比如72h,重复依次执行设置步骤、获取步骤和评价步骤;

232.根据获得第二预设时长内的测量误差,对被测断路器监测装置的检测位移传感器短时稳定度性能和检测位移传感器长期稳定度性能进行评价。具体包括:

233.步骤一:主控制台与断路器机械特性模拟装置的通讯连接成功;被测装置与主控制台的通讯连接成功;被检测装置行程采集通道与运动控制台输出端的连接完成;被检测装置分闸、合闸i/o接点采集通道与断路器机械特性模拟装置i/o接点输出端的连接完成;

234.步骤二:被测装置开机10min后,连续通电72h。每4h主控制台从波形库中选择一个行程波形文件,此波形幅值位移传感器的量程值的10%。然后将波形通过主控制台控制软件,自动下发至断路器机械特性模拟装置;

235.步骤三:被测装置采集到断路器机械特性模拟装置输出的波形后,将采集波形以comtrade1999文件格式通过有线/无线通讯方式,传输至主控制台;

236.步骤四:主控制台采用dtw方法,将下发检测波形与被测装置采集波形进行分析,得到10%位移传感器的量程值。

237.步骤五:重复步骤二,时间间隔为4h,直至72h;

238.步骤六:取72h内示值变化量;

239.长期稳定度试验后,其零点漂移应不大于0.5%fs(满量程)

240.dtw方法完成被测装置的行程

‑

时间曲线波形的全过程的校核以及针对10%条件下的零点漂移判断。

241.i、对机械操作性能的评价;

242.步骤一:主控制台与断路器机械特性模拟装置的通讯连接成功;被测装置与主控制台的通讯连接成功;被检测装置分闸、合闸线圈电流采集通道与断路器机械特性模拟装置电流输出端的连接完成;被检测装置分闸、合闸i/o接点采集通道与断路器机械特性模拟装置i/o接点输出端的连接完成;

243.步骤二:主控制台从波形库中选择一个标准的分闸

‑

合闸

‑

分闸故障电流波形文件,然后将电流波形通过主控制台控制软件,自动下发至断路器机械特性模拟装置;

244.步骤三:被测装置采集到断路器机械特性模拟装置输出的波形后,将采集波形以comtrade1999文件格式通过有线/无线通讯方式,传输至主控制台;

245.步骤四:主控制台采用dtw方法,将下发检测波形与被测装置采集波形进行分析,同时查看被测试装置报警内容与下发波形的故障类型是否一致,得到本次机械操作性能结果的评价。

246.步骤五:重复步骤二多次,比如4次,得到总计5次分合分机械操作性能结果的评价;

247.步骤六:主控制台从波形库中选择一个标准的分闸故障电流波形文件,重复步骤三

‑

步骤五4次,得到总计5次分机械操作性能结果的评价;

248.步骤七:主控制台从波形库中选择一个标准的合闸故障电流波形文件,然后将电流波形通过主控;重复步骤三

‑

步骤五4次,得到总计5次合机械操作性能结果的评价;

249.j、对断路器位置采集通道状态正确率的评价;

250.步骤一:主控制台与断路器机械特性模拟装置的通讯连接成功;被测装置与主控制台的通讯连接成功;被检测装置分闸、合闸i/o接点采集通道与断路器机械特性模拟装置i/o接点输出端的连接完成;

251.步骤二:主控制台从波形库中选择一个分闸状态的波形文件,然后将电流波形通过主控制台控制软件,自动下发至断路器机械特性模拟装置;

252.步骤三:被测装置采集到断路器机械特性模拟装置输出的波形后,显示分闸动作状态,判断采集通道状态量(分0,合1)是否正确;

253.步骤四:重复步骤二

‑

步骤四多次,比如4次,得到总计5次分闸采集通道状态的判断;

254.步骤五:主控制台从波形库中选择一个合闸状态的波形文件,然后将电流波形通过主控制台控制软件,自动下发至断路器机械特性模拟装置;

255.步骤六:步骤三及步骤四,得到总计5次合闸采集通道状态的判断。

256.实施例2:

257.本发明实施例还提供一种断路器监测装置的检测性能评价方法,该断路器监测装置为开关设备分合闸线圈电流波形带电检测仪的在线监测装置,为方便描述,下述出现的被测装置也是同一意思表达。

258.该方法包括:

259.获取步骤:获取被测断路器监测装置采集到断路器机械特性模拟装置输出的波形数据所对应的显示值;

260.评价步骤:采用分段区间平均值方法,将所述显示值与检测性能对应的标准波形文件的设置值进行比较,获得测量误差;根据测量误差,对所述被测断路器监测装置的检测性能进行评价;所述标准波形文件由所述断路器机械特性模拟装置预先接收主控制台下发所得,且所述标准波形文件根据预设测量参数集合,依次分别赋值给设置值;

261.其中,上述检测性能包括,具体来说:

262.1)、对直流电流测量准确度性能的评价;

263.步骤一:主控制台与断路器机械特性模拟装置的通讯连接成功;被测装置与主控制台的通讯连接成功;被检测装置分闸、合闸线圈电流采集通道与断路器机械特性模拟装置电流输出端的连接完成;

264.步骤二:确定被测装置100%电流的数值后,主控制台从波形库中选择标准分闸电流波形文件,编辑被测装置60%电流的数值,保存后,将此波形通过主控制台控制软件,自动下发至断路器机械特性模拟装置;

265.步骤三:被测装置采集到断路器机械特性模拟装置输出的波形后,将采集波形以comtrade1999文件格式通过有线/无线通讯方式,传输至主控制台;

266.步骤四:主控制台采用分段区间平均值的方法,将下发检测波形与被测装置采集波形进行分析,得到60%电流下的分闸线圈电流准确度性能合格与不合格的结果。

267.步骤五:步骤二至步骤四重复不少于四次;

268.测量通道的准确度偏差按如下公式计算:

[0269][0270]

式中:

[0271]

s

i

‑‑

第i通道的单通道检测精度;

[0272]

i

‑‑

传感器所在通道的编号;

[0273]

k

‑‑

某次测量的序号;

[0274]

p

‑‑

测量次数;

[0275]

i

ki

‑‑

k次测量时第i通道实测值;

[0276]

i

k

‑‑

k次测量时标准电流信号发生器产生的标准值;

[0277]

结果要求:准确度:≤1%。

[0278]

步骤六:测试合闸线圈电流,与步骤二至步骤五一致。

[0279]

比如实施例1中,dtw方法完成被测装置的分、合闸电流波形与下发波形的全过程的拟合校核,进一步,在本实施例中确定了下发波形60%幅值下,对应被测装置的分、合闸电流幅值的数值,完成直流电流测量准确度性能的判断。

[0280]

2)、对直流电流测量线性度性能的评价;

[0281]

步骤一:主控制台与断路器机械特性模拟装置的通讯连接成功;被测装置与主控制台的通讯连接成功;被检测装置分闸、合闸线圈电流采集通道与断路器机械特性模拟装置电流输出端的连接完成;

[0282]

步骤二:主控制台从波形库中选择标准分闸阶梯电流波形文件,阶梯波形包含12个测点的等步长电流幅值变化,将此波形通过主控制台控制软件,自动下发至断路器机械特性模拟装置;

[0283]

步骤三:被测装置采集到断路器机械特性模拟装置输出的波形后,将采集波形以comtrade1999文件格式通过有线/无线通讯方式,传输至主控制台;

[0284]

步骤四:主控制台采用分段区间平均值的方法,将下发检测波形与被测装置采集波形进行分析,得到分闸线圈电流线性度性能合格与不合格的结果。

[0285]

要求:线性度:≤1%。

[0286]

步骤六:测试合闸线圈电流,与步骤二至步骤四一致。

[0287]

测量通道的准确度偏差按如下公式计算:

[0288][0289]

式中:

[0290]

li

‑‑

第i通道的单通道检测线性度;

[0291]

i

‑‑

传感器所在通道的编号;

[0292]

k

‑‑

某次试验的数据点序号;

[0293]

p

‑‑

测量次数;试验数据的测量总点数;

[0294]

i

ki

‑‑

k次测量时第i通道实测值;

[0295]

i

k

‑‑

k次测量时标准电流信号发生器产生的标准值;

[0296]

i

d

‑‑

被测装置电流测量范围值。

[0297]

分段区间平均值方法:

[0298]

12个等步长,确定了12段分段波形。对被测装置上传的文件处理,采用分段区间平均值,每个段取稳定部分的25%

‑

75%的范围,进行平均值计算。将此计算值与下发波形对应的25%

‑

75%区段的平均值进行数值比较,从而确定线性度性能结果。

[0299]

使用仅包含单一数值的方波进行单次的测试,再进行下一个数值的单次重复测试,不仅耗时,而且效率非常低。而阶梯电流波形可以在一个波形中将不同的电流值全部包含在一个阶梯波内,提高检测效率,提高检测的自动化程度,节约检测时间成本。

[0300]

3)、对交流电流测量准确度性能的评价;

[0301]

步骤同1)、对交流电流测量准确度性能的评价;结果满足准确度:≤1%。

[0302]

4)、对交流电流测量线性度性能的评价;

[0303]

步骤同2)、对交流电流测量线性度性能的评价;结果满足线性度:≤1%。

[0304]

5)、对电流测量稳定性性能的评价;

[0305]

步骤一:主控制台与断路器机械特性模拟装置的通讯连接成功;被测装置与主控制台的通讯连接成功;被检测装置分闸电流采集通道与断路器机械特性模拟装置电流输出端的连接完成;

[0306]

步骤二:确定被测装置100%电流的数值后,主控制台从波形库中选择频率为1khz阶梯波电流波形文件,编辑被测装置50%电流的数值(或者5a,取小者),保存后,将此波形通过主控制台控制软件,自动下发至断路器机械特性模拟装置;

[0307]

步骤三:被测装置刚开机1min内,采集到断路器机械特性模拟装置输出的波形后,将采集波形以comtrade1999文件格式通过有线/无线通讯方式,传输至主控制台;

[0308]

步骤四:主控制台采用分段区间平均值方法,将下发检测波形与被测装置采集波形进行分析,得到电流稳定性性能合格与不合格的结果。

[0309]

步骤五:步骤二至步骤四重复2次;步骤三条件修改为连续工作30min时和连续工作60min时。

[0310]

要求:三次测量值与标准值的相对偏差都不应超过

±

1%。

[0311]

分段区间平均值方法:

[0312]

如图13所示,每个段取稳定部分的25%

‑

75%的范围,进行平均值计算。将此计算值与下发波形对应的25%

‑

75%区段的平均值进行数值比较,从而确定线性度性能结果。

[0313]

6)、对电流测量动态响应性能的评价;

[0314]

步骤一:主控制台与断路器机械特性模拟装置的通讯连接成功;被测装置与主控制台的通讯连接成功;被检测装置分闸电流采集通道与断路器机械特性模拟装置电流输出端的连接完成;

[0315]

步骤二:确定被测装置100%电流的数值后,主控制台从波形库中选择频率为1khz阶梯波电流波形文件,编辑被测装置50%电流的数值(或者5a,取小者),保存后,将此波形通过主控制台控制软件,自动下发至断路器机械特性模拟装置;

[0316]

步骤三:被测装置刚开机1min内,采集到断路器机械特性模拟装置输出的波形后,将采集波形以comtrade1999文件格式通过有线/无线通讯方式,传输至主控制台;

[0317]

步骤四:主控制台采用分段区间平均值方法,将下发检测波形与被测装置采集波形进行分析,得到电流稳定性性能合格与不合格的结果。

[0318]

要求:其幅值误差不应超过1%,信号上升沿(信号上升段幅值10%到90%的时间间隔)和下降沿(信号下降段幅值90%到10%的时间间隔)与标准波形相比,时间延长小于0.1ms。

[0319]

分段区间平均值方法:

[0320]

如图14所示,信号上升沿(信号上升段幅值10%到90%的时间间隔)和下降沿(信号下降段幅值90%到10%的时间间隔)进行平均值计算,从而确定线性度性能结果。

[0321]

7)、对电流传感器多次开合稳定性性能的评价;

[0322]

步骤一:主控制台与断路器机械特性模拟装置的通讯连接成功;被测装置与主控制台的通讯连接成功;被检测装置分闸线圈电流采集通道与断路器机械特性模拟装置电流输出端的连接完成;

[0323]

步骤二:对传感器进行10次开合试验;

[0324]

步骤三:确定被测装置100%电流的数值后,主控制台从波形库中选择频率为1khz阶梯波电流波形文件,编辑被测装置50%电流的数值(或者5a,取小者),保存后,将此波形通过主控制台控制软件,自动下发至断路器机械特性模拟装置;

[0325]

步骤四:采集到断路器机械特性模拟装置输出的波形后,将采集波形以comtrade1999文件格式通过有线/无线通讯方式,传输至主控制台;

[0326]

步骤五:主控制台采用分段区间平均值方法,将下发检测波形与被测装置采集波形进行分析,得到电流稳定性性能合格与不合格的结果。

[0327]

要求:准确度:≤1%。

[0328]

步骤六:重复步骤二至步骤五2次,其中步骤二改为20次和50次。50次后,要求准确度:≤1%和线性度:≤1%。

[0329]

8)、对电压测量稳定性性能的评价;

[0330]

步骤一:主控制台与断路器机械特性模拟装置的通讯连接成功;被测装置与主控制台的通讯连接成功;被检测装置电压采集通道与断路器机械特性模拟装置电压输出端的连接完成;

[0331]

步骤二:主控制台从波形库中选择标准方波电压波形文件,将电压幅值编辑为90%数值、频率更改为1khz,保存后,将此波形通过主控制台控制软件,自动下发至断路器机械特性模拟装置;

[0332]

步骤三:被测装置开机1min内,采集到断路器机械特性模拟装置输出的波形后,将采集波形以comtrade1999文件格式通过有线/无线通讯方式,传输至主控制台;

[0333]

步骤四:主控制台采用分段区间平均值方法,将下发检测波形与被测装置采集波形进行分析,得到电压测量稳定性性能合格与不合格的结果。

[0334]

步骤五:步骤二至步骤四重复2次;其中步骤三条件变更为连续工作30min时以及连续工作60min时。

[0335]

要求:偏差不超过

±

1%。

[0336]

9)、对电压测量动态响应性能的评价;

[0337]

步骤一:主控制台与断路器机械特性模拟装置的通讯连接成功;被测装置与主控制台的通讯连接成功;被检测装置电压采集通道与断路器机械特性模拟装置电压输出端的连接完成;

[0338]

步骤二:主控制台从波形库中选择标准方波电压波形文件,将电压幅值编辑为90%数值、频率更改为1khz,保存后,将此波形通过主控制台控制软件,自动下发至断路器机械特性模拟装置;

[0339]

步骤三:采集到断路器机械特性模拟装置输出的波形后,将采集波形以comtrade1999文件格式通过有线/无线通讯方式,传输至主控制台;

[0340]

步骤四:主控制台采用分段区间平均值方法,将下发检测波形与被测装置采集波形进行分析,得到电压测量稳定性性能合格与不合格的结果。

[0341]

要求:幅值误差不应超过0.5%,信号上升沿(信号上升段幅值10%到90%的时间间隔)和下降沿(信号下降段幅值90%到10%的时间间隔)与标准波形相比,时间延长小于0.1ms。

[0342]

实施例3:

[0343]

本发明实施例还提供一种断路器监测装置的检测性能评价系统,可参照图2所示,包括:断路器机械特性模拟装置、运动控制台和主控制台;

[0344]

其中,断路器机械特性模拟装置与主控制台连接,接收主控制台下发的检测性能对应的标准波形文件;断路器机械特性模拟装置的行程控制器端与运动控制台连接;

[0345]

运动控制台与被测断路器监测装置的位移传感器连接;断路器机械特性模拟装置的各个模块端口分别与所述被测断路器监测装置的对应采集端口连接;

[0346]

针对高压开关机械特性检测仪器的在线监测装置,进行检测性能评价,包括:

[0347]

a、对分/合闸时间误差性能的评价;b、对行程误差性能的评价;c、对分/合闸线圈电流误差性能的评价;d、对储能/操作电机电流误差性能的评价;e、对驱动电磁铁电流误差性能的评价;f、对位移传感器分辨力性能的评价;g、对位移传感器短时稳定度性能的评价;h、对位移传感器长期稳定度性能的评价;i、对机械操作性能的评价;j、对断路器位置采集通道状态正确率的评价。

[0348]

针对开关设备分合闸线圈电流波形带电检测仪的在线监测装置,进行检测性能评价,包括:1)检测直流电流测量准确度性能;2)检测直流电流测量线性度性能;3)检测交流电流测量准确度性能;4)检测交流电流测量线性度性能;5)检测电流测量稳定性性能;6)检测电流测量动态响应性能;7)检测电流传感器多次开合稳定性性能;8)检测电压测量稳定性性能的评价;9)检测电压测量动态响应性能的评价。

[0349]

比如:对分/合闸时间误差性能的评价时,被测断路器监测装置分闸、合闸线圈电流采集通道(是2个独立的采集通道)与断路器机械特性模拟装置电流输出端的连接完成。被检测装置分闸、合闸i/o接点采集通道与断路器机械特性模拟装置i/o接点输出端的连接完成。

[0350]

再比如:对检测直流电流测量准确度性能评价时,被检测装置分闸、合闸线圈电流采集通道与断路器机械特性模拟装置电流输出端的连接完成。

[0351]

在具体实施时,可根据检测性能,将断路器机械特性模拟装置与被测断路器监测装置二者之间的端口进行连接;

[0352]

当选择评价的检测性能时,从主控制台下载对应的波形文件即可。

[0353]

而主控制台,用于执行如实施例1的断路器监测装置的检测性能评价方法,可包括:

[0354]

获取步骤:获取被测断路器监测装置采集到断路器机械特性模拟装置输出的波形数据所对应的显示值;

[0355]

评价步骤:将所述显示值与检测性能对应的标准波形文件的设置值进行比较,获得测量误差;根据测量误差,对所述被测断路器监测装置的检测性能进行评价;所述标准波形文件由所述断路器机械特性模拟装置预先接收主控制台下发所得,且所述标准波形文件根据预设测量参数集合,依次分别赋值给设置值;所述检测性能包括:检测分/合闸时间误差性能和检测行程误差性能。具体的,该评价模块的内容可参照上述实施例1的相关介绍,在此不再赘述。

[0356]

主控制台,还可以用于执行如实施例2的断路器监测装置的检测性能评价方法,具体的,该评价模块的内容可参照上述实施例2的相关介绍,在此不再赘述。

[0357]

本发明实施例提供的断路器监测装置的检测性能评价系统,用于但不限于以下场景:

[0358]

1、作为断路器机械特性监测装置以及检测仪的检验设备,检验被试设备的功能、性能是否满足相关标准要求;

[0359]

2、作为断路器机械特性监测装置以及检测仪的校验设备;校验设备的测量精度是否满足相关标准要求;

[0360]

3、作为现场运行设备的校验,校验运行设备的功能、性能,修订参数的输出,评价运行设备的结果有效性;

[0361]

4、作为断路器出厂动作波形的校验设备,评价断路器的出厂机械特性性能;

[0362]

5、模拟各厂家不同型号断路器机械特性的运行状况,也为科研机构、生产厂家的相关研究提供参考信息。

[0363]

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1