多功能试件疲劳试验装置、系统以及多种疲劳测试方法与流程

1.本发明涉及工程机械构件失效分析领域,特别是涉及一种多功能试件疲劳试验装置、系统以及多种疲劳测试方法。

背景技术:

2.在工程机械结构中相互接触的工件表面在交变载荷或机械振动下发生长期反复的接触引起表面疲劳破坏称为接触疲劳,接触疲劳加速构件接触表面或亚表面缺陷和裂纹的萌生和扩展,是工程构件失效的重要形式之一,需要对接触构件进行接触疲劳测试以考核和评价材料的失效形式和寿命。

3.现有技术中工程构件的疲劳测试方法单一,仅能针对一种失效模式进行试验,如适用于类似车轮与钢轨滚动接触受力特征的疲劳测试领域的滚动对磨形式的接触疲劳测试方法(试验标准gb/t10622-1989《金属材料滚动接触疲劳试验方法》),而这种测试方法同滑动接触构件,如叶根齿与叶根槽、螺栓与法兰、阀杆与套筒等零部件,构件表面接触并发生相对滑动所产生的接触力与摩擦力交互力学状态及其损伤失效形式有很大区别,且目前对于滑动接触摩擦疲劳尚无相应的测试方法;又比如另一种主要疲劳形式悬臂梁弯曲疲劳,悬臂梁构件是一种常见的工程构件,如汽轮机叶片、发动机叶片、风电叶片类似构件均承受悬臂梁弯曲疲劳应力,现有技术悬臂梁工程疲劳设计通常采用轴向拉压疲劳或旋转弯曲疲劳测试结果,不能完全体现悬臂梁弯曲疲劳的破坏特征。

4.因此需要一种多功能试件疲劳试验装置、系统以及多种疲劳测试方法,来解决现有技术中工程构件的疲劳测试方法单一的问题。

技术实现要素:

5.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种多功能试件疲劳试验装置、系统以及多种疲劳测试方法,用于解决现有技术中解决了现有技术中工程构件的疲劳测试方法单一的问题。

6.为实现上述目的及其他相关目的,本发明提供一种多功能试件疲劳试验装置,包括:

7.第一试验工装,第一试验工装包括固定杆和夹持座,所述固定杆用于安装于疲劳试验机,所述夹持座包括试件夹持部和与固定杆的一端固定相连的固定部;

8.第二试验工装,第二试验工装包括施力组件,所述施力组件包括可拆卸连接的支承杆和施力杆,支承杆用于安装于疲劳试验机,施力杆用于施力于试件。

9.优选的,所述固定部的中心位置设置有第一内螺纹孔,所述固定杆具有外螺纹段,外螺纹段与第一内螺纹孔螺纹配合,且所述固定杆与施力组件同轴布置;这样就能保证本发明的测试装置内部结构受力更加均匀,运行更加的平稳。

10.优选的,所述试件夹持部包括凸台、垫块以及螺钉,凸台上设置有第二内螺纹孔,螺钉穿设于垫块并且与第二内螺纹孔螺纹配合以将试件被夹持于垫块和凸台之间;通过螺

钉和垫块将试件固定在夹持部上,方便拆卸,便于更换。

11.优选的,所述施力杆接触于试件的一侧呈半圆柱体状;使用半圆柱体侧面作为接触面,便于后续相关数据的计算以及相关失效状态分析。

12.如上所述,本发明的多功能试件疲劳试验装置,具有以下有益效果:通过第一试验工装以及第二试验工装的相对设置,大大简化了多功能试件疲劳试验的实施步骤,提高了试验结果的稳定性。

13.一种疲劳试验系统,其特征在于,包括:疲劳试验机,疲劳试验机包括位置配合的第一夹具和第二夹具;上述的多功能试件疲劳试验装置,所述固定杆被夹持于第一夹具,所述支承杆被夹持于第二夹具;呈长板状的试件,所述试件可拆卸地设置于试件夹持部。

14.优选的,所述试件为横截面形状呈矩形的硬质板件,便于后续相关数据计算以及相关失效状态分析。

15.优选的,所述疲劳试验系统还包括声发射设备,所述声发射设备固定在施力组件上,并且位于靠近施力组件与试件的接触处的位置;如此便能根据测试接触表面发生破损时产生的音量突变作为接触疲劳失效判断条件之一,提高测试装置失效判断的准确度。

16.优选的,所述疲劳试验系统还包括冷却设备,所述冷却设备位于靠近所述施力组件与试件的接触处的位置,这样便能对产生的摩擦热提供冷却以避免热量对接触疲劳的影响,使得试验的结果更加的准确。

17.如上所述,本发明的一种疲劳试验系统,具有以下有益效果:本疲劳试验系统通过疲劳试验机利用施力组件对试件施加一定的接触交变载荷,与此同时也就会在试件与试件夹持部连接处附近施加一定的弯曲交变载荷,试件在接触交变载荷以及弯曲交变载荷的施加点处发生失效后或者疲劳测试达到预先设定的循环次数后,疲劳试验机停止,本测试系统通过统计试件在接触交变载荷以及弯曲交变载荷的施加点处的失效状态与施加在对应受力点的载荷大小以及循环次数之间的关系,进一步量化并综合分析接触疲劳、滑动摩擦疲劳和弯曲疲劳对试件的失效的影响,解决了现有技术中工程构件的疲劳测试方法单一的问题。

18.一种采用上述疲劳试验系统的多种疲劳试验方法,其特征在于,多功能试件疲劳试验装置包括以下步骤:

19.将所述第一试验工装夹持于疲劳试验机的第一夹具,将所述第二试验工装夹持于疲劳试验机的第二夹具,并将试件安装在所述试件夹持部;

20.运行所述疲劳试验机并且通过所述施力组件对所述试件施加接触交变载荷,并将接触交变载荷的作用位置记为第一受力点,同时试件在接触交变载荷的作用下发生位移,并在试件的夹持位置附近产生弯曲交变载荷,将弯曲交变载荷的作用位置记为第二受力点,疲劳试验机一直运行直到第一受力点或第二受力点发生失效或达到预设循环次数;

21.观察和判断所述第一受力点或第二受力点的失效特征和缺陷状态,记录失效循环次数;

22.根据关系式以及计算得到试件承受弯曲交变载荷的转角θ,其中b为试件的宽度,h为试件的厚度,i为惯性矩,e为弹性模量,l为试件的夹持位置到第一受力点的距离,f为在第一受力点施加的接触交变载荷;并根据关系式fc=sinθf,得到在第一

受力点的垂直于接触面的法向接触力fc;接着根据公式得到第一受力点的接触应力σc,其中r为施力杆施力侧的圆柱半径,l为接触宽度,e1和e2分别为施力杆和试件所用材料的弹性模量,v1和v2分别为施力杆和试件泊松比;进一步的,根据关系式ff=μfc=μsinθf求得摩擦力ff的大小,根据关系式求得滑动位移

△

δ的大小,其中μ为滑动摩擦系数;进而根据关系式wf=ff△

δ,得出第一受力点的摩擦力做功wf;

23.根据关系式m=f(l-x),得出第二受力点的弯矩m,进而代入关系式得出弯曲应力大小σb;

24.对不同交变载荷等级下的接触应力σc、摩擦力做功wf分别与接触疲劳失效循环次数在坐标系内获取的σ

c-n

cf

曲线和w

f-n

cf

曲线;对不同交变载荷等级下的弯曲应力σb与弯曲疲劳失效循环次数在坐标系内获取σ

b-n

bf

曲线。

25.优选的,所述观察和判断所述第一受力点或第二受力点的失效特征和缺陷状态的步骤包括:判断所述第一受力点是否失效的方法包括监控音量分贝数突增以及停机目测;判断所述第二受力点是否失效方法包括目测、工具测量裂纹长度达到预设长度;这样便能更加全面的评估第一受力点与第二受力点的失效状态,使得测试的结果更加的准确。

26.如上所述,本发明的多种疲劳试验方法,具有以下有益效果:通过量化分析了接触疲劳、滑动摩擦疲劳和弯曲疲劳对试件的失效的影响,并通过图表的方法直观的得出了不同交变载荷下对应不同的疲劳失效循环次数,解决了现有技术中工程构件的疲劳测试方法单一的问题。

附图说明

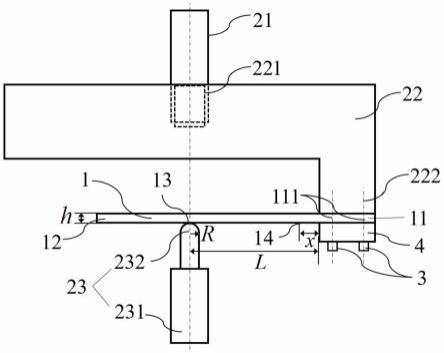

27.图1显示为本发明疲劳试验系统的多功能试件疲劳试验装置与试件的连接示意图。

28.元件标号说明

[0029]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

试件

[0030]

11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

固定端

[0031]

111

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

通孔

[0032]

12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

自由端

[0033]

13

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一受力点

[0034]

14

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二受力点

[0035]

21

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

固定杆

[0036]

22

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

夹持座

[0037]

221

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一内螺纹孔

[0038]

222

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二内螺纹孔

[0039]

23

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

施力组件

[0040]

231

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

支承杆

[0041]

232

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

施力杆

[0042]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

螺钉

[0043]4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

垫块

具体实施方式

[0044]

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

[0045]

请参阅图1。须知,本说明书所附图中所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容所能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

[0046]

如图所示,本发明提供一种多功能试件疲劳试验装置,包括:

[0047]

第一试验工装,第一试验工装包括固定杆21和夹持座22,固定杆21用于安装于疲劳试验机,夹持座22包括试件夹持部和与固定杆21的一端固定相连的固定部;

[0048]

第二试验工装,第二试验工装包括施力组件23,施力组件23包括可拆卸连接的支承杆231和施力杆232,支承杆231用于安装于疲劳试验机,施力杆232用于施力于试件1。

[0049]

在本实施例中,如图1所示,固定部的中心位置设置有第一内螺纹孔221,固定杆21具有外螺纹段,外螺纹段与第一内螺纹孔221螺纹配合,且固定杆21与施力组件23同轴布置;这样就能保证本发明的测试装置内部结构受力更加均匀,运行更加的平稳。

[0050]

在本实施例中,如图1所示,试件夹持部包括凸台、垫块4以及螺钉3,凸台上设置有第二内螺纹孔222,螺钉3穿设于垫块4并且与第二内螺纹孔222螺纹配合以将试件1被夹持于垫块4和凸台之间;通过螺钉3以及垫块4将试件1固定在夹持部上,方便拆卸,便于更换。

[0051]

进一步的,在本实施例中,如图1所示,为了便于后续相关数据的计算以及相关失效状态分析,施力杆232接触于试件1的一侧呈半圆柱体状,使用半圆柱体作为施力杆232且圆柱体的侧面为施力杆232的接触面;同样的也可以根据试验要求对施力杆232进行特定形状加工或特定工艺表面处理。

[0052]

如上,本发明的多功能试件疲劳试验装置,具有以下有益效果:通过第一试验工装以及第二试验工装的相对设置,大大简化了多功能试件疲劳试验的实施步骤,提高了试验结果的稳定性。

[0053]

一种疲劳试验系统,包括:

[0054]

疲劳试验机,疲劳试验机包括位置配合的第一夹具和第二夹具;

[0055]

上述多功能试件疲劳试验装置,固定杆21被夹持于第一夹具,支承杆231被夹持于第二夹具;

[0056]

呈长板状的试件1,试件1可拆卸地设置于试件夹持部。

[0057]

在本实施例中,试件1包括固定端11和自由端12,所示固定端11上开设有与第二内螺纹孔222配合的通孔111。

[0058]

在本实施例中,如图1所示,为了便于后续相关数据计算以及相关失效状态分析试件1为横截面形状呈矩形的硬质板件。

[0059]

进一步的,在本实施例中,疲劳试验系统还包括声发射设备,声音发射设备固定在施力组件23上,并且位于靠近施力组件23与试件1的接触处的位置;如此便能根据测试接触表面发生破损时产生的音量突变作为接触疲劳失效判断条件之一,提高测试装置失效判断的准确度。

[0060]

在进一步,为了减小产生的摩擦热对测试结果的影响,疲劳试验系统还包括冷却设备,冷却设备位于靠近施力组件23与试件1的接触处的位置,使得试验的结果更加的准确。

[0061]

如上,本发明的一种疲劳试验系统,具有以下有益效果:利用本疲劳试验系统进行疲劳测试时,将第一试验工装和第二试验工装分别与疲劳试验机的第一夹具以及第二夹具连接,并通过疲劳试验机利用施力组件23对试件1施加一定的接触交变载荷,与此同时也就会在试件1与试件夹持部连接处附近施加一定的弯曲交变载荷,试件1在接触交变载荷以及弯曲交变载荷的施加点处发生失效后或者疲劳测试达到预先设定的循环次数后,疲劳试验机停止,本测试系统通过统计试件1在接触交变载荷以及弯曲交变载荷的施加点处的失效状态与施加在对应受力点的载荷大小以及循环次数之间的关系,进一步量化并综合分析接触疲劳、滑动摩擦疲劳和弯曲疲劳对试件1的失效的影响,解决了现有技术中工程构件的疲劳测试方法单一的问题。

[0062]

一种采用上述疲劳试验系统的多种疲劳试验方法,其特征在于,多功能试件疲劳试验装置包括以下步骤:

[0063]

将第一试验工装夹持于疲劳试验机的第一夹具,将第二试验工装夹持于疲劳试验机的第二夹具,并将试件1安装在试件夹持部;

[0064]

运行疲劳试验机并且通过施力组件23对试件1施加接触交变载荷,并将接触交变载荷的作用位置记为第一受力点13,同时试件1在接触交变载荷的作用下发生位移,并在试件1的夹持位置附近产生弯曲交变载荷,将弯曲交变载荷的作用位置记为第二受力点14,疲劳试验机一直运行直到第一受力点13或第二受力点14发生失效或达到预设循环次数;

[0065]

观察和判断第一受力点13或第二受力点14的失效特征和缺陷状态,记录失效循环次数;

[0066]

根据关系式以及计算得到试件1承受弯曲交变载荷的转角θ,其中b为试件1的宽度,h为试件1的厚度,i为惯性矩,e为弹性模量,l为试件1的夹持位置到第一受力点13的距离,f为在第一受力点13施加的接触交变载荷;并根据关系式fc=sinθf,得到在第一受力点13的垂直于接触面的法向接触力fc;接着根据公式

得到第一受力点13的接触应力σc,其中r为施力杆232施力侧的圆柱半径,l为接触宽度,e1和e2分别为施力杆232和试件1所用材料的弹性模量,v1和v2分别为施力杆232和试件1的泊松比;进一步的,根据关系式ff=μfc=μsinθf计算得到摩擦力ff,根据关系式计算得到滑动位移

△

δ,其中μ为滑动摩擦系数;进而根据关系式wf=ff△

δ,得出第一受力点13的摩擦力做功wf;

[0067]

根据关系式m=f(l-x),得出第二受力点14的弯矩m,进而代入关系式得出弯曲应力大小σb;

[0068]

对不同交变载荷等级下的接触应力σc、摩擦力做功wf分别与接触疲劳失效循环次数在坐标系内获取的σ

c-n

cf

曲线和w

f-n

cf

曲线;

[0069]

对不同交变载荷等级下的弯曲应力σb与弯曲疲劳失效循环次数在坐标系内获取σ

b-n

bf

曲线。

[0070]

进一步的,在本实施例中,观察和判断两个受力点的失效特征和缺陷状态的步骤包括:观察和判断第一受力点13或第二受力点14的失效特征和缺陷状态的步骤包括:判断第一受力点13是否失效的方法包括监控音量分贝数突增以及停机目测;判断第二受力点14是否失效方法包括目测、工具测量裂纹长度达到预设长度;这样便能更加全面的评估第一受力点13与第二受力点14的失效状态,使得测试的结果更加的准确。

[0071]

综上,本发明的多功能试件疲劳试验装置、系统以及多种疲劳测试方法,通过量化分析了接触疲劳、滑动摩擦疲劳和弯曲疲劳对试件1的失效的影响,并通过图表的方法直观的得出了不同交变载荷下对应不同的疲劳失效循环次数,解决了现有技术中工程构件的疲劳测试方法单一的问题。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0072]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1