一种锂电池极片中粘结剂对活性材料粘接力的测试方法与流程

1.本发明涉及电池测试领域,尤其是涉及一种锂电池极片中粘结剂对活性材料粘接力的测试方法。

背景技术:

2.锂离子电池生产过程中,极片制造包括匀浆、涂布和和辊压等步骤,关系着电池核心性能。在电池极片中,粘结剂用量虽然很少,但是起着重要的粘接作用,不仅能将活性材料牢固地粘在箔材上(极片和箔材之间的粘接力称为剥离力),还能将活性材料颗粒彼此粘接到一起(颗粒之间的作用力成为内聚力),因此,极片中粘结剂均匀分布起着至关重要作用。尽管在匀浆过程中,粘结剂经过高效地混合和分散之后能够均匀地分散在活性材料之间,然而,在干燥过程中,随着溶剂的挥发,粘结剂聚合物溶液或乳液会产生一定的浓度梯度,导致粘结剂在极片中分布不均匀。当粘结剂分布不均匀时,极片中存在粘结剂量很少的区域,活性材料和导电剂粘结不牢,在经过分切、冲片和激光切步骤时发生掉料现象,影响产品质量和生产连续性。当粘结剂分布均匀但是量却不充足时,也会发生掉料。

3.除此之外,当电极片经过电解液浸润和溶胀之后,极片发生反弹和形变,粘结剂对活性材料的粘结力会降低;当电极片经过化成分容之后,极片中活性材料存在一定的体积变化,极片内部产生一定应力,降低粘结剂的粘结力;特别是当电芯经过长期循环之后,活性材料之间粘结变差,电子和离子传输变得困难,加剧电芯容量衰减。因此,粘结剂对于保持极片结构完整性起着至关重要的作用,需要一种方法去评测不同粘结剂对活性正极或负极材料的粘结力差异,粘结剂量对活性材料粘接力的影响,进而开发出一种粘结力强且使用量少的新型粘结剂。

4.专利cn102323249a公开了一种粘结剂粘结性能的定性分析方法,通过测量混合在粘结剂中的具有拉曼活性物质的拉曼光谱中某一特征峰的拉曼位移大小,对粘结剂的粘结性能进行定性分析,但是该方法并不能实际测试出锂离子电池粘结剂与集流体之间的结合力,并且得出的数据不是力学性能数据,不能真实代表粘结剂的粘接强度这一性能。目前测量活性材料之间粘接力的有效方法很少,不能为电池配方设计提供有效数据。在生产过程中,极片剥离力可以通过拉力机进行180

°

剥离测试测得,由于极片与箔材之间的粘接力小于极片材料与材料之间的内聚力,因此,剥离测试可以测得极片与箔材之间的剥离力,但是无法测出活性材料间的内聚力。据此需要一种理想的解决方法。

技术实现要素:

5.本发明为了克服电池粘结剂粘结性能测试不准的问题,提供一种锂电池极片中粘结剂对活性材料粘接力的测试方法,能简单、快速和准确地分析粘结剂与活性材料之间的内聚力。

6.为了实现上述目的,本发明采用以下技术方案:一种锂电池极片中粘结剂对活性材料粘接力的测试方法,包括以下步骤:

a.将活性材料和粘结剂混合均匀,制备成浆料,再将浆料涂布到极片基底上,烘干得到电极片e1;b.将第一双面胶的一面粘在固定基底上、另一面粘在电极片e1的活性材料层上;c.将电极片e1的极片基底从活性材料层剥离,以露出活性材料层的反面;d.将第二双面胶的一面粘贴在活性材料层的反面;e.将固定基底固定在拉力机底座上,第二双面胶的一端固定在拉力机夹具上,启动拉力机进行测试,得到拉力值。

7.作为优选,步骤a的浆料中,粘结剂质量分数为1-3%,固体含量占浆料总质量的40-60%;步骤a中极片基底为铜箔或铝箔;步骤a中涂布的涂层面密度为100-120g

·

m-2

;步骤a中烘干条件为鼓风干燥箱烘干,烘干温度为40-80℃;步骤e中固定基底为不锈钢板。

8.作为优选,步骤b中第一双面胶与固定基底的剥离强度为800-1000mn

·

mm-1

。

9.作为优选,步骤c中极片基底与活性材料层的剥离强度为10-30mn

·

mm-1

。

10.作为优选,步骤d中第二双面胶的另一面粘贴在纸上,第二双面胶与纸的剥离强度为800-1000mn

·

mm-1

。所述纸为打印用a4纸。

11.作为优选,步骤d中第二双面胶的宽度小于活性材料层,为5-10mm。

12.作为优选,步骤d中第二双面胶与活性材料层的剥离强度小于800mn

·

mm-1

。

13.作为优选,步骤e中拉力机进行180

°

剥离。

14.作为优选,步骤e中拉力机的剥离速率为10-100mm

·

min-1

。

15.因此,本发明的有益效果为:(1)该方法能简单、快速和准确地分析粘结剂与活性材料之间的内聚力。(2)有助于快速地优化粘结剂配方,找到最低的粘结剂使用量满足极片内聚力需求。(3)同时,根据所测的内聚力大小及分布情况,可以确定极片中粘结剂分布情况。(4)并且,在设计和合成新型粘结剂时,可以引入一些内聚力强的单元,帮助设计出内聚力更强的粘结剂。

附图说明

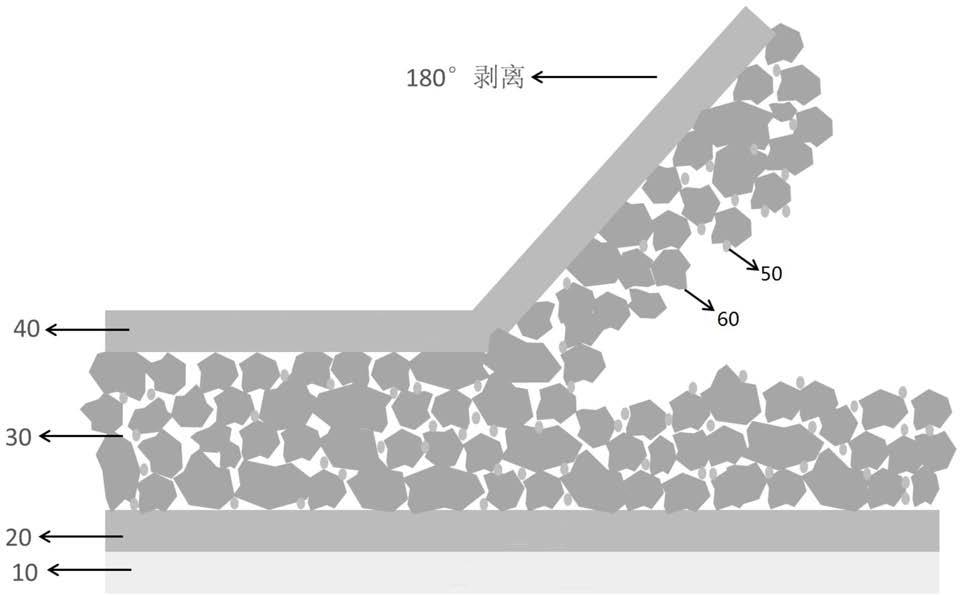

16.图1是本发明的测试示意图。

17.图中:10-不锈钢板;20-第一双面胶;30-活性材料层;40-第二双面胶;50-粘结剂;60-活性材料。

具体实施方式

18.下面通过具体实施例,对本发明的技术方案做进一步说明。

19.本发明中,若非特指,所采用的原料和设备等均可从市场购得或是本领域常用的,实施例中的方法,如无特别说明,均为本领域的常规方法。

20.实施例1一种锂电池极片中粘结剂对活性材料粘接力的测试方法,步骤如下:1)称取3g羧甲基纤维素钠(cmc)粉末,加入197g水,搅拌过夜,配置成质量分数为1.5%的cmc胶液。

21.2)再称取9.9g石墨活性材料,加入6.7gcmc胶液,两者质量比为99:1,再加入3.4g水,磁子搅拌6h得到均匀浆料,浆料固含量为50%。

22.3)然后将浆料涂布到极片基底铜箔上,先放置在通风橱中晾干,再在80℃鼓风干燥箱中烘干2h,极片涂层的面密度为100-120g

·

m-2

。

23.4)如图1所示,将第一双面胶20的一面粘在固定基底不锈钢板10上、另一面粘在电极片e1的活性材料层30上;将电极片e1的基底箔材(图中未画出)从活性材料层30剥离,以露出活性材料层30的反面;将第二双面胶40的一面固定在打印用a4纸(图中未画出)上,裁切成宽度小于活性材料层的长条(具体为宽度5mm的长条),将第二双面胶40的另一面粘贴在活性材料层30上;将不锈钢板10固定在拉力机底座上,第二双面胶40的一端固定在拉力机夹具上,启动拉力机开始测试,拉力机从一端以50mm

·

min-1

的速率对活性材料层30进行180

°

剥离,暴露出粘接剂50(即步骤1)中的cmc胶液)和活性材料60(即步骤2)中的石墨活性材料),测试3次取平均拉力值,所测的极片内聚力为357mn

·

mm-1

。

24.其中第一双面胶20与不锈钢板10的剥离强度为900mn

·

mm-1

;极片基底铜箔与活性材料层30的剥离强度为20mn

·

mm-1

;第二双面胶40与纸的剥离强度为900mn

·

mm-1

;第二双面胶40与活性材料层30的剥离强度为600mn

·

mm-1

。

25.实施例2与实施例1的区别在于,石墨活性材料与cmc的质量比为98:2。所测的极片内聚力为656mn mm。

26.实施例3与实施例1的区别在于,石墨活性材料与cmc的质量比为97:3。所测的极片内聚力为796mn

·

mm-1

。

27.实施例4与实施例1的区别在于,石墨活性材料与cmc的质量比为96:4。所测的极片内聚力为803mn

·

mm-1

。

28.实施例5与实施例1的区别在于,粘结剂为丙烯酸类粘结剂ba290s,石墨活性材料与ba290s的质量比为97:3。所测的极片内聚力为814mn

·

mm-1

。

29.实施例6与实施例1的区别在于,粘结剂为丙烯酸类粘结剂la136d,石墨活性材料与la136d的质量比为97:3。所测的极片内聚力为784mn

·

mm-1

。

30.实施例7与实施例1的区别在于,粘结剂为丙烯酸类粘结剂ag,石墨活性材料与ag的质量比为97:3。所测的极片内聚力为830mn

·

mm-1

。

31.实施例8与实施例1的区别在于,粘结剂为聚乙烯醇pva1788,石墨活性材料与pva1788的质量比为97:3。所测的极片内聚力为210mn

·

mm-1

。

32.实施例9与实施例1的区别在于,粘结剂为聚丙烯酸锂lipaa,石墨活性材料与pva1788的质量比为97:3。所测的极片内聚力为234mn

·

mm-1

。

33.实施例10与实施例1的区别在于,粘结剂为聚丙烯酰胺paam,石墨活性材料与pva1788的质

量比为97:3。所测的极片内聚力为220mn

·

mm-1

。

34.实施例11与实施例1的区别在于,第一双面胶20与不锈钢板10的剥离强度为800mn

·

mm-1

;极片基底铜箔与活性材料层30的剥离强度为10mn

·

mm-1

;第二双面胶40与纸的剥离强度为800mn

·

mm-1

;第二双面胶40与活性材料层30的剥离强度为500mn

·

mm-1

。所测的极片内聚力为350mn

·

mm-1

。

35.实施例12与实施例1的区别在于,第一双面胶20与不锈钢板10的剥离强度为1000mn

·

mm-1

;极片基底铜箔与活性材料层30的剥离强度为30mn

·

mm-1

;第二双面胶40与纸的剥离强度为1000mn

·

mm-1

;第二双面胶40与活性材料层30的剥离强度为800mn

·

mm-1

。所测的极片内聚力为353mn

·

mm-1

。

36.对比例1与实施例4的区别在于,第一双面胶20与不锈钢板10的剥离强度为600mn

·

mm-1

。

37.对比例2与实施例4的区别在于,第二双面胶40与活性材料层30的剥离强度为600mn

·

mm-1

。

38.结果分析从实施例1-4可以看出,一方面,说明随着cmc含量增加,所测得石墨活性材料内聚力逐渐增大。当cmc含量从3%增加到4%时,内聚力变化不大。另一方面,说明本发明的测试方法测试准确,cmc含量的变化带来的内聚力改变可以被明显检测出来。根据实施例5-7,聚丙烯酸类粘结剂,例如ba290s、la136d和ag对石墨粘接力与cmc相当,均为800mn

·

mm-1

左右。根据实施例8-10,聚乙烯醇pva1788、聚丙烯酸锂lipaa和聚丙烯酰胺paam,对石墨粘接力比cmc弱。说明本方法可以帮助我们快速地优化粘结剂配方,找到最低的粘结剂使用量满足极片内聚力需求。同时,根据所测的内聚力大小及分布情况,我们可以确定极片中粘结剂分布情况。并且,在设计和合成新型粘结剂时,我们可以引入一些内聚力强的单元,设计出内聚力更强的粘结剂。

39.从实施例1、11、12可以看出,剥离强度在合理范围内的变化,对测试结果影响不大。但是剥离强度超出合理范围后,会影响测试结果,如对比例1中第一双面胶和不锈钢板的玻璃强度过低,甚至低于活性材料的内聚力,拉力机剥离过程中第一双面胶和不锈钢板会优先被剥离,影响测试结果;对比例2中,第二双面胶40与活性材料层30的剥离强度过低会导致同样的问题。所以本发明的各剥离强度需要设定在合理范围内,是发明人的创造性成果。

40.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1