一种基于机械特性的水电机组保护性振动监测方法与流程

1.本发明属于水电机组保护领域,更具体地,涉及一种基于机械特性的水电机组保护性振动监测方法。

背景技术:

2.现有技术文件1(cn104330149a)公开了一种水电站机组振动测量监测方法,压电式加速度传感器,置于水电站机组机架或顶盖上;前置处理模块,置于压电式加速度传感器后端,将压电式加速度传感器的数据信号经过两次硬件积分为振动位移信号,最终输出到振摆保护数据采集装置完成a/d数据采集,同时负责抑制传感器共振信号;压电式加速度传感器和前置处理模块之间采用低噪声、低衰减电缆,以保证电信号在传输过程中不带来衰减和更大的噪声。

3.现有技术文件2(cn105628173b)公开了一种基于光纤传感的水电站机组振动测量监测装置,包括光纤光栅加速度传感器组、1

×

n光纤耦合器、环形器、m个前置波分复用器、后置波分复用器、宽带光源、光电转换滤波模块、非平衡迈克尔逊干涉仪解调模块、现场可编程门阵列模块、净化电源箱、微处理器工控主板模块。其中采用光纤光栅加速度传感器安装在水电机组的顶盖或机架上,通过设置固定差别长度的铠装光缆连接进行光信号传输,然后对光信号干涉法解调。

4.包括iso标准在内,例如,iso

‑

7919

‑

5标准中关于水电机组中轴和轴承座径向运动的现有建议,iso 10816

‑

5:机械振动——通过测量非机械振动来评估机器振动,振动监测为基于统计数据的警报级别,不考虑机器的机械特性。根据这些标准,水电机组的同步速度决定了推荐的最大轴位移和外壳加速度。然而,为了保护机器免受有害的径向载荷,监测水电机组中的径向载荷非常重要。

技术实现要素:

5.为解决现有技术中存在的不足,本发明的目的在于,提供一种基于机械特性的水电机组保护性振动监测方法。

6.本发明采用如下的技术方案。一种基于机械特性的水电机组保护性振动监测方法,其特征在于,包括以下步骤:

7.步骤1,构建水电机组径向力和振动模型;

8.步骤2,获取水电机组设计标准中载荷约束;

9.步骤3,使用步骤1中的模型和步骤2中获得的约束,设置警报和跳闸水平。

10.优选地,步骤1进一步包括:

11.步骤1.1,构建轴承与支架之间的相互作用模型;

12.步骤1.2,测量或计算获得水电机组径向力;

13.步骤1.3,使用轴承特性和轴运动确定水电机组中导向轴承中的径向载荷;

14.步骤1.4,实测轴承载荷和根据轴位移和轴承特性计算的轴承载荷。

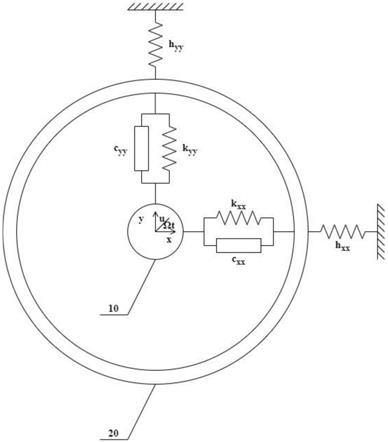

15.优选地,步骤1.1中,

16.轴承油膜特性的力平衡模型以如下公式表示,

[0017][0018]

式中:

[0019]

f表示由转子引起作用在轴承上的径向载荷,f

x

表示在x轴的分量,f

y

表示在y轴的分量;

[0020]

k表示轴承的刚度,k

xx

表示其x轴的分量,k

yy

表示其y轴的分量,k

xy

,k

yx

表示其交叉耦合刚度,

[0021]

c表示轴承的阻尼,c

xx

表示其x轴的分量,c

yy

表示其y轴的分量,c

xy

,c

yx

表示其交叉耦合阻尼,

[0022]

u

sx

表示轴的绝对位移矢量u

s

的x轴分量,u

sy

表示y轴分量;

[0023]

u

hx

表示轴承箱的绝对位移矢量u

h

的x轴分量,u

hy

表示y轴分量。

[0024]

优选地,位移与组合刚度和阻尼特性之间的关系以如下公式表示,

[0025]

d=[i+zh

‑1]

‑1ꢀꢀ

(4)

[0026]

式中:

[0027]

d表示轴承和支架的组合特性,d=k

c

+iωc

c

;

[0028]

k

c

是组合刚度,c

c

是组合阻尼。

[0029]

优选地,步骤1.3中,通过计算轴在x和y方向的偏心距,轴的总偏心距ε

t

和相位θ以如下公式表示,

[0030][0031]

式中:

[0032]

c

bx

表示径向轴承游隙x轴的分量;

[0033]

c

by

表示径向轴承游隙y轴的分量。

[0034]

优选地,步骤2进一步包括:

[0035]

步骤2.1,根据水电机组组件的载荷谱获得水电机组载荷约束;

[0036]

步骤2.2,根据平衡等级获得载荷约束;

[0037]

步骤2.3,根据发电机偏心率和转轮不均匀流动特性获得载荷约束。

[0038]

优选地,步骤2.3中,弗朗西斯水轮机的模型以如下公式表示,

[0039][0040]

式中:

[0041]

f

r

表示转轮的径向载荷;

[0042]

p表示额定功率;

[0043]

ω表示水轮机组同步转速;

[0044]

d是转轮直径。

[0045]

优选地,步骤2.1中,循环数和事件数为载荷谱提供输入数据,用作单元疲劳设计的支持。

[0046]

优选地,步骤3进一步包括:

[0047]

步骤3.1,识别水电机组中机械部件的特性;

[0048]

步骤3.2,振动与载荷水平之间的关系;

[0049]

步骤3.3,确定正常运行期间的最大载荷水平;

[0050]

步骤3.4,基于运行模式、平衡等级和疲劳极限设置报警和跳闸阈值。

[0051]

优选地,步骤3.2进一步包括:

[0052]

(a)在轴承内部或后面安装称重传感器,测量静态和动态载荷;

[0053]

(b)根据计算出的轴承特性和测得的轴位移计算轴承载荷;

[0054]

(c)根据轴承支架的刚度特性和测得的轴承座运动计算轴承载荷

[0055]

本发明的有益效果在于,与现有技术相比,根据水电机组的物理性质,即根据水电机组的设计标准和运行过程中测量的径向负荷,提出振动监测方法。有关状态监测的方法基于关键部件的机械特性和作用在这些部件上的测量径向载荷。使用这种方法,可以根据与正常运行期间预期载荷水平相关的径向载荷水平以及关键部件的疲劳极限来确定监控系统的警报和跳闸水平。本发明还提供了一种使用计算出的轴承参数和轴位移测量值来测量水电机组轴承载荷的替代方法。这种方法预计不会像使用称重传感器的载荷测量方法具有相同的高分辨率,但该方法所需的安装快速、简单,并且不需要对水电机组中的组件进行任何修改。

附图说明

[0056]

图1为水电机组轴承和支架示意图;

[0057]

图2为轴承和支架中的总阻尼和运动分布图;

[0058]

图3为水电机组可倾瓦轴承的刚度与偏心率的关系图;

[0059]

图4为水电机组可倾瓦轴承的阻尼特性与偏心率的关系图;

[0060]

图5为作为偏心函数的轴承载荷曲线图;

[0061]

图6为水力发电机组可倾瓦轴承间隙和偏心距的函数计算轴承载荷示意图。

具体实施方式

[0062]

下面结合附图对本技术作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本技术的保护范围。

[0063]

本发明提供了一种基于机械特性的水电机组保护性振动监测方法,包括以下步骤:

[0064]

步骤1,构建水电机组径向力和振动模型,具体包括:

[0065]

在立式水电机组中,影响径向轴承和支架的径向力理想情况下为零。作用在轴承段上的压力在轴承箱内部平衡,进而不会影响周围的结构。但在工程实践当中,理想情况并不存在。所有水电机组或多或少都会受到几何偏差、转子平衡、定子和转子偏心度、水轮机中的动态流动特性等的影响。

[0066]

步骤1.1,构建轴承与支架之间的相互作用模型。

[0067]

通常,使用安装在与刚性支架相连的轴承箱上的加速度计进行振动测量,并且忽略轴承和支架的刚度特性,这种情况下轴的振动水平将被严重低估。水电机组的轴承具备刚性,最大的位移将在支架中,如果使用位移传感器测量轴和轴承箱之间的距离将严重低估轴的移动。因此,本发明的一个创新点在于,组合刚度和阻尼特性,而不仅仅是轴承或支架特性。

[0068]

如图1所示,建立轴承与支架之间的相互作用模型,在垂直于轴的平面,建立坐标系xoy,坐标原点o位于静态状态下的轴承几何中心,以k

ij

表示轴承的刚度参数,以c

ij

表示轴承的阻尼参数,以h

ij

表示支架的刚度参数,i,j=x,y;以u表示位移矢量,是指轴承中的轴位移,即轴相对于轴承中心的位移,位移矢量u指向轴承的几何中心以频率ω旋转,以如下公式表示轴承油膜特性的力平衡模型表示为,

[0069][0070]

式中:

[0071]

u表示位移矢量,u

x

表示其x轴的分量,u

y

表示其y轴的分量,u=u

s

‑

u

h

,u

s

表示轴的绝对位移矢量,u

h

表示轴承箱的绝对位移矢量;

[0072]

f表示由转子引起作用在轴承上的径向载荷,f

x

表示在x轴的分量,f

y

表示在y轴的分量;

[0073]

k表示轴承的刚度,k

xx

表示其x轴的分量,k

yy

表示其y轴的分量,k

xy

,k

yx

表示其交叉耦合刚度,

[0074]

c表示轴承的阻尼,c

xx

表示其x轴的分量,c

yy

表示其y轴的分量,c

xy

,c

yx

表示其交叉耦合阻尼,

[0075]

m表示轴承的质量,m

xx

表示其x轴的分量,m

yy

表示其y轴的分量,m

xy

,m

yx

表示其交叉耦合质量。

[0076]

在大多数传统轴承模型中,流体惯性力可以被忽略。对于旋转频率为ω的纯谐波运动,轴承油膜特性的力平衡模型进一步可以表示为如下公式,

[0077][0078]

式中:

[0079]

u

sx

表示轴的绝对位移矢量u

s

的x轴分量,u

sy

表示y轴分量;

[0080]

u

hx

表示轴承箱的绝对位移矢量u

h

的x轴分量,u

hy

表示y轴分量;

[0081][0082]

作用在轴承上的径向载荷f也作用在轴承座上,轴承油膜特性的力平衡模型进一步可以表示为如下公式,

[0083][0084]

式中:

[0085]

u

h

表示轴承箱的绝对位移矢量,

[0086]

h表示支架的刚度,

[0087]

h

ij

表示支架的刚度参数,i,j=x,y;

[0088]

轴承支架中的交叉耦合阻尼和刚度被忽略,支架由钢梁制成,位移与组合刚度和阻尼特性之间的关系可以简写为,

[0089]

f=hu

h

[0090]

u

h

=h

‑1f

[0091]

f=z(u

s

‑

u

h

)=zu

s

‑

zu

h

=zu

s

‑

zh

‑1f

[0092]

f=[i+zh

‑1]

‑1zu

s

=du

s

[0093]

d=[i+zh

‑1]

‑1ꢀꢀ

(4)

[0094]

式中:

[0095]

d表示轴承和支架的组合特性,d=k

c

+iωc

c

;

[0096]

k

c

是组合刚度,c

c

是组合阻尼。

[0097]

轴承和支架的刚度均为线性,则轴的位移将分布在轴承和支架之间,如图2所示,组合阻尼相对于轴承阻尼的变化取决于轴承和支架之间的刚度关系,其中,横坐标表示轴承与支架之间的刚度关系,水电机组中,轴承支架的刚度在0.2gn/m到4gn/m之间变化,具体取决于支架内外部分的连接方式以及钢的尺寸结构体。

[0098]

水电机组在正常运行时的轴承特性为k

xx

,k

yy

~0.4

‑

2gn/m,交叉耦合刚度项k

xy

和k

yx

明显小于可倾瓦轴承的k

xx

和k

yy

。在图2所示的实例中,轴承中的阻尼c

xx

和c

yy

设置为0.1gns/m。这些轴承特性的假定值很大程度上取决于轴承游隙和运行条件,即轴承载荷。图2中的函数显示了轴在轴承中的运动和轴承支架运动之间轴的总位移分布,即分别为u

sj

/u

j

和u

hj

/u

j

。图3还显示了总阻尼与轴承阻尼之间的关系,即c

cjj

/c

jj

。上述模型非常简单,并没有考虑到轴颈轴承是非线性的,并且刚度变化在很大程度上取决于计算刚度的偏心距这一事实。这表明在不知道轴承和支架的特性的情况下评估从位移传感器或加速度计收集的振动数据是很困难的。

[0099]

步骤1.2,测量或计算获得水电机组径向力。

[0100]

水电机组中的转子会以静态和动态的力影响径向轴承。由于静力不会在结构中产生振动,因此无法使用加速度计检测轴承的静载荷。然而,例如由大定子偏心引起的静力会在轴承、支撑结构和定子上产生大的力。在装置启动和停机时,力会发生变化,从而导致水电机组中的部件疲劳。结构的动态载荷很容易用振动设备检测,因为变化的力会产生位移,可以使用加速度计或位移传感器检测。

[0101]

可以使用不同的方法来确定立式水电机组的径向力。对于直接力测定,一个优选但非限制性的实施方式为,将称重传感器安装在枢轴销后面,将应变计安装在轴承枢轴销内,将应变计安装在轴承支架上。

[0102]

力也可以通过轴承座运动(用加速度计测量)乘以将轴承座连接到混凝土结构的支架的刚度来确定。根据加速度计测量确定的径向力仅包括动态载荷。使用加速度计无法测量静态径向载荷。

[0103]

步骤1.3,使用轴承特性和轴运动确定水电机组中导向轴承中的径向载荷。

[0104]

大型水电机组中的径向导向轴承是流体动力径向轴承,通常是可倾瓦类型。轴承中的力是由轴和轴承座之间的相对运动引起的。轴承的动态特性,即k和c,取决于轴承的几何形状、润滑剂的特性、转速、偏心率等。

[0105]

径向轴承中的轴偏心距ε是径向轴位移与轴承径向游隙之间的关系。在小偏心距(ε<0.6)下,水电机组中使用的轴颈轴承的轴承特性可以被认为是线性的,为了确定可倾瓦轴承的动态特性,需要进行数值计算。一个优选但非限制性的实施方式为,轴承动力学软件通常可以在规定的轴承载荷或轴颈偏心率下计算轴承参数。

[0106]

图3和图4显示了直接刚度和阻尼特性(k

xx

和c

xx

)的计算结果,作为水电机组中可倾瓦轴承在固定轴承游隙和转速下的偏心距的函数。可以理解的是,可以使用任意可用的分析软件执行计算,一个优选但非限制性的实施方式为,使用商业转子动力学分析软件rapid

‑

rda

tm

。

[0107]

如果计算所有轴承特性,即还计算k

xy

,k

yx

,k

yy

,c

xy

...c

yy

,m

xx

...m

yy

,载荷施加在x方向,则根据方程1计算出的轴承载荷作为偏心距的函数将如图5所示。

[0108]

要根据测量的轴位移和计算的轴承参数确定轴承载荷,必须知道当前轴承间隙的轴承参数以及轴相对于轴承中心的位移。轴承间隙随轴承、周围结构和轴的温度而变化。一个优选但非限制性的实施方式为,在每个轴承上使用四个位移传感器,以90度间隔安装,可以补偿热变化并确定轴承的中心。

[0109]

轴承中心和间隙是通过使用液压千斤顶在+x、

‑

x、+y和

‑

y方向推动轴并使用传感器记录中心位置和轴承间隙来确定的。当在水电机组上测量轴承游隙并假设由于温度和外力引起的对称形状变化时,则可以描述轴距中心的位移和轴承游隙的变化。c

mx

表示在x方向上测得的径向轴承游隙。当轴承内的温度发生变化时,由于轴和轴承直径的变化,轴承间隙也会发生变化。当前径向轴承游隙c

bx

可以通过将轴承δd

b

和轴δd

s

的几何变化与测量的轴承游隙相加或减去来确定,即,c

bx

=c

mx

+δd

b

‑

δd

s

。

[0110]

当轴在x方向上位移x距离时轴承表面和轴表面之间的距离是传感器1处的c

bx

‑

x和传感器3处的c

bx

+x。传感器3和传感器1总和的一半代表径向轴承间隙,传感器3和传感器1之间的一半差异提供了轴距轴承中心的位移使用相应的推理,也可以得到y轴的位移。

[0111]

由于热变化引起的轴承游隙的变化通常小于轴承游隙的15%,但这种变化仍会影响轴承参数,需要加以考虑。

[0112]

通过了解在这些偏心下轴承中的径向轴位移、当前轴承游隙以及轴承特性,可以确定载荷,前提是偏心的大小对轴承特性起决定性作用,而非偏心的动态部分与静态部分之间的关系。

[0113]

通过计算轴在x和y方向的偏心距,轴的总偏心距ε

t

和相位θ以如下公式5表示,

[0114]

[0115]

由此可以绘制轴承载荷与偏心距和轴承间隙的函数关系图,如图6所示,借助该图,可以完成载荷的确定。

[0116]

步骤1.4,实测轴承载荷和根据轴位移和轴承特性计算的轴承载荷。

[0117]

实测轴承载荷是使用安装在枢轴销内的应变计测量,轴位移是使用位移传感器测量,测量时还需要同步对轴承游隙进行查表,即依照测量时间获得对应的轴承游隙。为了根据测得的轴位移确定轴承载荷,依照载荷

‑

偏心距

‑

间隙关系乘以轴的偏心距。

[0118]

步骤2,获取水电机组设计标准中载荷约束。

[0119]

在制造新水电机组时,部件根据特定的设计标准设计。水力发电厂中的一些机械部件为根据功率、温度、启动和停止、液压载荷、不平衡、自身重量和可能发生的故障等因素而变化的载荷构建。

[0120]

步骤2.1,根据水电机组组件的载荷谱获得水电机组载荷约束。

[0121]

水电机组的设计标准规定了机组的使用方式以及在其技术寿命期间可以启动和停机的次数。循环数和事件数为载荷谱提供输入数据,用作单元疲劳设计的支持。包含在谱中的载荷分量示例如表2所示。

[0122]

使用水电厂确定的载荷谱,设计水电机组时会考虑其结构强度和疲劳。为了避免损坏机械部件,了解部件的设计载荷并监控关键部件中出现的载荷非常重要。对于旋转结构产生的高载荷造成的损坏,损坏多发生在轴承、轴承支架的焊接、联轴器和相互连接处。在设计新水电机组时,制造商会根据水电厂的载荷谱执行有限元分析(fea)和疲劳分析。为了保护水电机组免受有害载荷的影响,水电厂保留有关这些载荷的信息非常重要。对于无法进行疲劳计算的旧水电机组,应使用fea确定关键部件,并使用疲劳分析确定关键载荷。水电机组中应该出现的正常载荷水平,包括静态和动态,可以通过平衡标准、发电机形状偏差的限制以及水电机组中测量载荷的经验来估计。

[0123]

表2水电机组组件的载荷谱示例

[0124][0125]

步骤2.2,根据平衡等级获得载荷约束。

[0126]

根据iso

‑

1940,最大允许径向载荷可以根据所选的平衡质量等级、转子质量和转速进行计算。平衡质量等级决定了允许的残余特定不平衡e

per

与转速ω的乘积的最大允许幅度。根据iso

‑

1940,g6.3是水电机组推荐的平衡质量等级,这意味着e

per

·

ω=6.3mm/s。根据方程(6),平衡质量等级g6.3和g16在不同转子质量和转子速度下的最大允许轴承载荷见表3

[0127][0128]

式中:

[0129]

f

u

表示径向力;

[0130]

m是转子质量;

[0131]

ω是转子速度;

[0132]

e

per

是允许的残余特定不平衡。

[0133]

表3对称定位转子的轴承载荷示例

[0134]

rotormassrotorspeedbearingloadg16bearingloadg6.3(kg)(rpm)(kn)(kn)200,0001672811500,000833513100,0005004216

[0135]

步骤2.3,根据发电机偏心率和转轮不均匀流动特性获得载荷约束。

[0136]

除了疲劳标准和平衡等级之外,制造商/水电厂还对发电机中允许的最大形状偏差提出了建议。由于不平衡磁拉力(ump),相对于转子的偏心定子会在发电机轴承上产生静载荷。转子还将承受频率为1

×

ω的循环载荷,这是由偏心定子引起的ump引起的。相对于轴心偏心的发电机转子中心将导致发电机轴承上的动态载荷和转子上的静态载荷。与蒸汽和燃气发电机组中的发电机相比,水电机组中的ump力较高;1mm偏心率下的正常ump力为200

–

400kn。由水电厂决定发电机允许的最大偏心率;常用值为3%的最大定子偏心和1.5%的转子偏心。

[0137]

对于转轮中的径向载荷,更难以确定正常运行时的最大允许载荷。由于质量不平衡,转轮的平衡等级设置了最大允许的动态载荷。水轮机中的静载荷是由水轮机中不均匀的流动特性引起的。弗朗西斯水轮机的模型以如下公式表示,

[0138][0139]

式中:

[0140]

f

r

表示转轮的径向载荷;

[0141]

p表示额定功率;

[0142]

ω表示水轮机组同步转速;

[0143]

d是转轮直径。

[0144]

使用疲劳计算、平衡等级、发电机形状偏差的建议以及确定的转轮特性和径向载荷之间的关系,可以确定水电机组的径向载荷以及正常运行情况下可以预期的径向载荷。

[0145]

步骤3,使用步骤1中的模型和步骤2中获得的约束,设置警报和跳闸水平。

[0146]

监测水电机组振动的方法和允许振动水平的设置应基于机器的机械特性、机器尺寸确定的载荷以及振动引起的载荷。根据测得的载荷水平和机器的设计特性来确定警报和跳闸水平。

[0147]

步骤3.1,识别水电机组中机械部件的特性。需要对机器的尺寸标注先决条件进行分析,并确定关键部件。必须使用制造商设计数据或执行新的fea和疲劳计算来确定关键部件的疲劳极限。

[0148]

步骤3.2,振动与载荷水平之间的关系。(a)在轴承内部或后面安装称重传感器。测量静态和动态载荷。(b)根据计算出的轴承特性和测得的轴位移计算轴承载荷。(c)根据轴承支架的刚度特性和测得的轴承座运动计算轴承载荷(只能使用此方法确定动态载荷)。

[0149]

步骤3.3,确定正常运行期间的最大载荷水平。如果使用平衡标准(例如iso1940),则可以计算满足标准的最大载荷水平。由不平衡引起的载荷是动态载荷。

[0150]

对于发电机,定子和转子的最大偏心度决定了发电机的最大载荷。最大允许不平衡拉力是通过将气隙(正常气隙:15

‑

25毫米)、偏心率和发电机的磁刚度(通常为200

‑

400106n/m)相乘计算得出的。如果有上、下发电机导向轴承,载荷分布在上、下发电机轴承之间;否则,单个发电机轴承将承担发电机的所有载荷。涡轮导向轴承将承受由转轮引起的所有载荷。

[0151]

步骤3.4,基于运行模式、平衡等级和疲劳极限设置报警和跳闸阈值。警报和跳闸级别应基于操作模式、平衡等级和疲劳极限。在正常工作条件下,径向载荷不应超过允许动载荷加上最大允许静载荷;如果超过这些载荷水平(通常在75到125kn之间的载荷水平),机

器应发出警报。机器的跳闸等级应为疲劳极限设置较大的裕度。由于转轮的动态行为,在启动期间应允许更高的载荷。如果仅使用加速度计,则无法确定静态载荷(来自定子偏心等)。不建议只使用加速度计。

[0152]

本发明的有益效果在于,与现有技术相比,根据水电机组的物理性质,即根据水电机组的设计标准和运行过程中测量的径向负荷,提出振动监测方法。有关状态监测的方法基于关键部件的机械特性和作用在这些部件上的测量径向载荷。使用这种方法,可以根据与正常运行期间预期载荷水平相关的径向载荷水平以及关键部件的疲劳极限来确定监控系统的警报和跳闸水平。本发明还提供了一种使用计算出的轴承参数和轴位移测量值来测量水电机组轴承载荷的替代方法。这种方法预计不会像使用称重传感器的载荷测量方法具有相同的高分辨率,但该方法所需的安装快速、简单,并且不需要对水电机组中的组件进行任何修改。

[0153]

本发明申请人结合说明书附图对本发明的实施示例做了详细的说明与描述,但是本领域技术人员应该理解,以上实施示例仅为本发明的优选实施方案,详尽的说明只是为了帮助读者更好地理解本发明精神,而并非对本发明保护范围的限制,相反,任何基于本发明的发明精神所作的任何改进或修饰都应当落在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1