织物压力传感阵列及其制造方法、压力分布检测系统

1.本发明涉及纺织与柔性电子技术领域,特别是涉及一种织物压力传感阵列及其制造方法、压力分布检测系统。

背景技术:

2.随着柔性传感器向集成化和人机友好的方向发展,具有力敏响应特性的织物压力传感器可将压力转换为电信号,且具备优异的人机交互舒适性、环境友好性与经济性,同时易于在不干扰人的日常生活的情况下融入人的生活环境和在织物衬底上构筑其它电子器件,因此在基于环境的传感监测中具备了巨大的应用潜力。例如day等人报道了一种常见的、由五层织物叠合而成的织物压力传感阵列,其中间层为涂覆有压阻材料的压阻织物,向外两层为导电织物,其上粘附有导电材料而形成一系列平行的细长导电条,两层导电织物上的导电条方向相互正交且均与压阻织物相接触,这样便在两层织物的导电条相重叠的位置处形成压力传感单元,而在两片导电织物的外侧各有一片非导电织物作为保护层(day n,et al.scalable fabric tactile sensor arrays for soft bodies.j.micromech.microeng.,2018,28,064004)。具有这类设计的织物压力传感阵列虽然具备柔软的属性,但其厚度较大,不利于将其集成进生活中常见的纺织物中;不同层织物间通过黏结材料夹叠黏合成形,层间的机械性能欠佳,透气性较差;且存在制造流程繁琐,不易于规模化加工的问题;此外,起压阻作用的织物为柔性大面积连续体,导致该类型的织物压力传感阵列存在显著的串扰现象。

技术实现要素:

3.本发明所要解决的技术问题是提供一种织物压力传感阵列及其制造方法、压力分布检测系统,所制造的织物压力传感阵列对外部压力具有良好的灵敏度,并且显著减小了织物压力传感阵列的厚度。

4.本发明解决其技术问题所采用的技术方案是:提供一种织物压力传感阵列,包括基底织物、若干第一导电纱线、若干第二导电纱线、若干第一非导电纱线和若干第二非导电纱线,所述若干第一导电纱线沿基底织物的第一方向间隔地排列在基底织物的正面,所述若干第二导电纱线沿基底织物的第二方向间隔地排列在若干第一导电纱线上方,所述若干第一导电纱线和若干第二导电纱线的交汇处设置有压力传感单元,受到压力的压力传感单元将与受到压力的压力传感单元连接的第一导电纱线和第二导电纱线实现电路导通;

5.所述若干第一非导电纱线沿基底织物的第一方向间隔地排列在基底织物的反面、且与每根第一导电纱线的位置一一对应;所述若干第二非导电纱线沿基底织物的第二方向间隔地排列在若干第一非导电纱线的上方、且与每根第二导电纱线的位置一一对应。

6.所述第一导电纱线与第一非导电纱线在基底织物内部每隔第一预设距离交织形成第一连接线圈;所述第二导电纱线与第二非导电纱线在基底织物内部每间隔第二预设距离交织形成第二连接线圈。

7.所述第一连接线圈的位置与第二导电纱线和第二非导电纱线的位置相互错开;所述第二连接线圈的位置与第一导电纱线和第一非导电纱线的位置相互错开。

8.所述压力传感单元由导电复合材料制成,所述导电复合材料的组分包括聚合物基体和导电填料,所述导电填料的质量百分比占导电复合材料的5wt%~30wt%。

9.所述聚合物基体采用聚氨酯、聚酯、聚酰胺、聚乙烯、聚丙烯、聚丙烯腈、聚乙烯醇、聚氯乙烯、聚氟乙烯、聚硅氧烷及其共聚物中的至少一种。

10.所述导电填料采用碳黑纳米粒子、石墨、石墨烯、碳纳米管、银粉、铜粉、镍粉、铝粉、锌粉、铁粉和金粉中的至少一种。

11.所述第一导电纱线和第二导电纱线均为镀金属导电纱线;所述镀金属导电纱线采用的镀金属材料包括以下项中的至少一项:银、铜、镍、铝、锌、金和铁。

12.所述第一导电纱线所在的第一方向与第二导电纱线所在的第二方向之间的夹角范围为30

°

~150

°

。

13.本发明解决其技术问题所采用的技术方案是:提供一种织物压力传感阵列的制造方法,包括:

14.步骤(1):将聚合物基体溶于有机溶剂,制成质量分数为20wt%-30wt%的聚合物溶液;

15.步骤(2):将导电填料加入聚合物溶液并均匀分散,配制导电复合材料溶液,所述导电填料的质量百分比占导电复合材料溶液的1wt%~11wt%;

16.步骤(3):以若干第一导电纱线为面线、若干第一非导电纱线为底线,将若干第一导电纱线和若干第一非导电纱线分别以第一间距缝制在基底织物不同侧的表面上,使第一导电纱线和第一非导电纱线在基底织物内部每间隔第一预设距离形成第一连接线圈,并使第一导电纱线与基底织物表面接触;

17.步骤(4):将导电复合材料溶液依次施加到非第一连接线圈连接处的第一导电纱线及其附近的基底织物表面上,形成导电复合材料溶液点阵列,相邻溶液点的最小间距大于零;

18.步骤(5):将导电复合材料溶液点中的溶剂析出,使导电复合材料凝固后形成压力传感单元,使压力传感单元位于第一导电纱线及其附近的基底织物表面上方;

19.步骤(6):以若干第二导电纱线为面线、若干第二非导电纱线为底线,将若干第二导电纱线和若干第二非导电纱线分别以第二间距缝制在基底织物不同侧的表面上,使第二导电纱线与第一导电纱线位于基底织物的同侧表面上且相互交叉,使第二导电纱线和第二非导电纱线在基底织物内部每间隔第二预设距离形成第二连接线圈,使压力传感单元位于第一导电纱线和第二导电纱线的交叉点处,使第二导电纱线和第二非导电纱线形成的第二连接线圈的位置与压力传感单元的位置相互错开,使第二导电纱线与第一导电纱线间的夹角在30

°

~150

°

范围内,使非第二连接线圈处的第二导电纱线与压力传感单元接触,使压力传感单元将第一导电纱线与第二导电纱线完全隔开,使第一导电纱线和第二导电纱线通过压力传感单元实现电路导通,制造出织物压力传感阵列。

20.本发明解决其技术问题所采用的技术方案是:提供一种上述织物压力传感阵列的压力分布检测系统,包括信号处理与控制模块、经向多路复用器、纬向多路复用器和上述织物压力传感阵列,所述信号处理与控制模块分别与经向多路复用器的一端、纬向多路复用

器的一端电连接,所述经向多路复用器的另一端与织物压力传感阵列的第一导电纱线电连接,所述纬向多路复用器的另一端通过运算放大器与织物压力传感阵列的第二导电纱线电连接。

21.有益效果

22.由于采用了上述的技术方案,本发明与现有技术相比,具有以下的优点和积极效果:本发明的织物压力传感阵列采用单层织物作为基底,结构简单,显著减小了织物压力传感阵列的厚度,使其易于集成进坐垫、靠背、床垫、床单、睡枕、桌布、地毯等生活中常见的纺织物中;导电纱线通过与非导电纱线以锁缝的方式固定在基底织物上,使导电纱线与压力传感单元和基底织物间的机械连接可靠性得到提升;无需使用黏结材料,提高了织物压力传感阵列的透气性;制造方法简单,加工流程短,有利于快速规模化制备;压力传感单元呈离散状态分布,显著减小了织物压力传感阵列的串扰效应。

附图说明

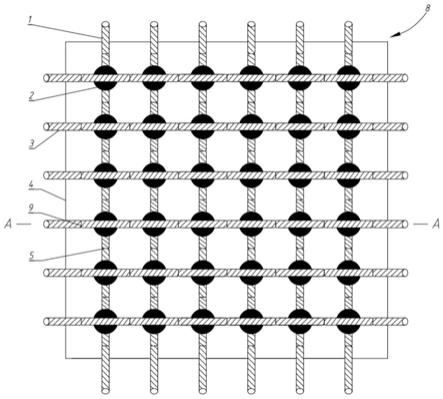

23.图1是本发明实施例1的织物压力传感阵列的导电纱线所在一侧的表面结构示意图;

24.图2是本发明实施例1的织物压力传感阵列的非导电纱线所在一侧的表面结构示意图;

25.图3是本发明实施例1的织物压力传感阵列沿图1中a-a面的剖视图;

26.图4是本发明实施例1的织物压力传感阵列中单个压力传感单元受到垂直于其表面方向的周期性交变压力作用时的电阻随时间和压力的变化情况示意图;

27.图5是本发明实施例1的织物压力传感阵列与信号处理与控制模块及数据存储与显示模块相连接以构成压力分布测量系统的示意图;

28.图6是本发明实施例1的织物压力传感阵列测量得到的压力分布数据构成的压力云图;

29.图7是本发明实施例2的织物压力传感阵列与信号处理与控制模块及数据存储与显示模块相连接以构成压力分布测量系统的示意图。

具体实施方式

30.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

31.本发明的实施方式涉及一种织物压力传感阵列及其制造方法、压力分布检测系统,具体如下:

32.实施例1

33.图1-3示出了本实施例的织物压力传感阵列8的结构示意图。如图1和图2所示,织物压力传感阵列8由基底织物4、第一导电纱线1、第二导电纱线3、第一非导电纱线7、第二非导电纱线6与压力传感单元2构成。在本实施例中,基底织物4为克重为98.8g/m2、经密为150根/5cm、纬密为150根/5cm的纯涤纶平纹机织物。第一导电纱线1与第二导电纱线3位于基底

织物4的正面,第一非导电纱线7与第二非导电纱线6位于基底织物4的反面。在本实施例中,第一导电纱线1共有6根,方向沿基底织物4的经向排列,相邻导电纱线以10mm的间隔均匀排列。第二导电纱线3共有6根,方向沿基底织物4的纬向排列,相邻导电纱线以10mm的间隔均匀排列。第一导电纱线1与第二导电纱线3的夹角范围为30

°

~150

°

,本实施例以90

°

夹角相互交叉。第二导电纱线3位于第一导电纱线1的上方。第一导电纱线1与第二导电纱线3均为线密度为70d/2、单位长度电阻为8.6ω/cm的镀银涤纶长丝纱。第一非导电纱线7共有6根,方向沿基底织物4的经向排列,且与第一导电纱线1的6根导电纱线位置一一对应。第二非导电纱线6共有6根,方向沿基底织物4的纬向排列,且与第二导电纱线3的6根导电纱线位置一一对应。第一非导电纱线7与第二非导电纱线6以90

°

夹角相互交叉。第二非导电纱线6位于第一非导电纱线7的上方。第一非导电纱线7与第二非导电纱线6均为线密度为40s/2的涤纶长丝纱。第一导电纱线1与第一非导电纱线7在织物内部每间隔10mm形成第一连接线圈5,第二导电纱线3与第二非导电纱线6在织物内部每间隔10mm形成第二连接线圈9。第一连接线圈5的位置与第二导电纱线3和第二非导电纱线6的位置相互错开,第二连接线圈9的位置与第一导电纱线1和第一非导电纱线7的位置相互错开。压力传感单元2位于基底织物4的正面,共有36个,分别位于第一导电纱线1与第二导电纱线3形成的36个交叉点处。压力传感单元2的位置与第一连接线圈5和第二连接线圈9的位置相互错开。压力传感单元2位于第一导电纱线1与第二导电纱线3之间,即压力传感单元2位于第一导电纱线1的上方,第二导电纱线3位于压力传感单元2的上方。压力传感单元2将第一导电纱线1与第二导电纱线3完全隔开,第一导电纱线1与第二导电纱线3通过压力传感单元2实现电路导通。

34.压力传感单元2为导电复合材料,包括聚合物基体及导电填料,导电填料的质量百分比可占导电复合材料的5wt%~30wt%,该配比范围可使压力传感单元2具有良好的灵敏性,同时也有节省原料、便于传感单元成型等优点。在本实施例中,聚合物基体为分子量为30000的聚氨酯,导电填料为粒径为30nm的碳黑纳米粒子,碳黑纳米粒子在导电复合材料中所占的质量百分比为25wt%。压力传感单元2为圆形,直径为3mm,相邻压力传感单元2间的中心距为10mm。

35.上述织物压力传感阵列8的制造方法包括以下步骤:

36.步骤1:将聚氨酯树脂(分子量为30000)加入n,n-二甲基甲酰胺溶剂,制成质量分数为20wt%的聚氨酯溶液。

37.步骤2:将粒径为30nm的碳黑纳米粒子加入上述聚氨酯溶液并用搅拌棒匀速搅拌3min,随后将搅拌好的溶液放入超声波分散仪中分散40min,使碳黑纳米粒子在溶液中均匀分散,制成碳黑质量分数为6.67wt%的碳黑/聚氨酯复合溶液。

38.步骤3:以第一导电纱线1为面线,以第一非导电纱线7为底线,利用缝纫机,按照锁缝法将第一导电纱线1和第一非导电纱线7沿基底织物4的经向分别以10mm间隔分别缝制在基底织物4的正面和反面上,使第一导电纱线1和第一非导电纱线7在织物内部每间隔10mm形成牢固的第一连接线圈5,并使第一导电纱线1与基底织物4的表面紧密接触。

39.步骤4:利用丝网印刷方法,在其掩模上制成直径为3mm、中心距为10mm的6

×

6圆孔阵列。将碳黑/聚氨酯复合溶液印刷在相邻第一连接线圈5之间的第一导电纱线1及其附近的织物正面表面上,形成6

×

6的碳黑/聚氨酯复合溶液点阵列,印刷过程重复进行3次。

40.步骤5:将上述缝制有第一导电纱线1和第一非导电纱线7及施加有碳黑/聚氨酯复

合溶液点阵列的基底织物4置于烘箱中,在30℃的温度下烘燥30min,使碳黑/聚氨酯复合溶液点中的n,n-二甲基甲酰胺溶剂析出,使碳黑/聚氨酯导电复合材料凝固,形成压力传感单元2的阵列,使压力传感单元2位于第一导电纱线1及其附近的织物表面上方。

41.步骤6:以第二导电纱线3为面线,以第二非导电纱线6为底线,利用缝纫机,按照锁缝法将第二导电纱线3和第二非导电纱线6沿基底织物4的纬向分别以10mm间隔分别缝制在基底织物4的正面和反面上,使第二导电纱线3与第一导电纱线1以90

°

夹角相互交叉,使第二非导电纱线6与第一非导电纱线7以90

°

夹角相互交叉,使第二导电纱线3和第二非导电纱线6在织物内部每间隔10mm形成牢固的第二连接线圈9,使压力传感单元2位于第一导电纱线1和第二导电纱线3的交叉点处,使第二连接线圈9的位置与压力传感单元2的位置相互错开,使非第二连接线圈9处的第二导电纱线3与压力传感单元2紧密接触,使第一导电纱线1和第二导电纱线3通过压力传感单元2实现电路导通,制造出织物压力传感阵列8。

42.对织物压力传感阵列8的其中一个压力传感单元2施加垂直于表面方向的周期性交变压力,以测试压力传感单元2的电阻值随压力的变化情况。测试过程中,将在压力传感单元2处相交的第一导电纱线1和第二导电纱线3的一端分别连接th2832型数字电桥以对压力传感单元2的电阻值进行记录,压力作用频率为1/12hz。图4示出了压力在0n-0.3n-0n范围内循环施加16个周期的过程中压力传感单元2的电阻随时间和压力的变化情况。由图中可以看出,当压力从0n增加至0.3n时,压力传感单元2的厚度在压力作用下逐渐减小,且第一导电纱线1中的导电纤维束与压力传感单元2之间的间距减小且接触点增多,压力传感单元2与第二导电纱线3中的导电纤维束之间的间距减小且接触点增多。上述变化导致压力传感单元2的测量电阻显著下降。当压力达到最大值0.3n时,压力传感单元2的测量电阻达到最小值。随后,当压力从0.3n减小到0n时,压力传感单元2的厚度由最小值逐渐恢复至初始厚度,且第一导电纱线1中的导电纤维束与压力传感单元2之间的间距由最小值逐渐增加、接触点数量由最大值逐渐减小,压力传感单元2与第二导电纱线3中的导电纤维束之间的间距由最小值逐渐增加、接触点数量由最大值逐渐减小。上述变化导致压力传感单元2的测量电阻由最小值逐渐增大而恢复至初始值附近。在上述过程中,压力传感单元2的电阻随压力的变化而变化显著,表明织物压力传感阵列8具有良好的灵敏度。同时,在循环加压-减压16个周期的过程中,织物压力传感阵列8的压力传感单元2在各测试周期中的电阻变化特性具有良好的重复性,电阻变化曲线上的极小值(对应压力的极大值)与极大值(对应压力的极小值)能够保持稳定,表明织物压力传感阵列8具有良好的弹性回复性和电力学稳定性。

43.图5示出了本实施例中的织物压力传感阵列8与信号处理与控制模块10及数据存储与显示模块11相连接以构成压力分布测量系统12的示意图。如图5所示,在压力分布测量系统12中,利用6根经向导线25与第一导电纱线1进行一对一电连接,利用6根纬向导线26与第二导电纱线3进行一对一电连接。经向导线25的另一端与经向多路复用器13相连接,纬向导线26的另一端与运算放大器15相连接,运算放大器15通过导线一21与纬向多路复用器14相连接,经向多路复用器13通过导线二22与信号处理与控制模块10相连接,纬向多路复用器14通过导线三23与可编程控制放大器16相连接,可编程控制放大器16通过导线四24与信号处理与控制模块10相连接。信号处理与控制模块10包含微控制器17、模数转换器18、数模转换器19和无线通讯模块20,其中微控制器17用于发出控制信号并采集测量数据,数模转换器19接收控制信号以产生作用于每个矩阵编址的压力传感单元2的测试电压。信号处理

与控制模块10通过将数模转换器19控制的电压源的一个终端与被纬向多路复用器14选定的一根第二导电纱线3相连接,同时将另一个终端与被经向多路复用器13选定的一根第一导电纱线1相连接来对织物压力传感阵列8中的压力传感单元2进行寻址。运算放大器15将每行压力传感单元2的电流转换为电压,可编程控制放大器16将输出电压进行放大,模数转换器18将压力传感单元2在压力作用下的电压测量值转换为数字数据输送至微控制器17。微控制器17利用提前写入其中的程序计算选定的压力传感单元2的电阻值。微控制器17连续发出控制信号,使纬向多路复用器14和经向多路复用器13以一定频率(高于作用于织物压力传感阵列8上的压力的变化频率)测量织物压力传感阵列8上所有压力传感单元2的瞬时电阻值,并计算出施加在每个压力传感单元2上的瞬时压力值。信号处理与控制模块10通过无线通讯模块20将测量得到的作用在织物压力传感阵列8上的压力输送至数据存储与显示模块11。在本实施例中,数据存储与显示模块11为计算机。计算机将压力值以数据形式进行存储,并将压力值以压力云图的形式在计算机的显示屏上进行显示,如图6所示。

44.实施例2

45.如图7所示,为本实施例提供的一种织物压力传感阵列8与信号处理与控制模块10及数据存储与显示模块11相连接以构成压力分布测量系统12的示意图。本实施例与实施例1不同之处在于,数据存储与显示模块11为移动终端(可以为手机、平板电脑等)。信号处理与控制模块10上的无线通讯模块20与移动终端之间进行无线通讯。信号处理与控制模块10通过该无线通讯将测量得到的作用在织物压力传感阵列8上的压力值输送至移动终端,移动终端将压力值以数据形式进行存储,并将压力值以压力云图的形式进行显示。

46.由此可见,本发明的织物压力传感阵列采用单层织物作为基底,结构简单,显著减小了织物压力传感阵列的厚度;导电纱线通过与非导电纱线以锁缝的方式固定在基底织物上,使导电纱线与压力传感单元和基底织物间的机械连接可靠性得到提升;无需使用黏结材料,提高了织物压力传感阵列的透气性;制造方法简单,加工流程短,有利于快速规模化制备;压力传感单元呈离散状态分布,显著减小了织物压力传感阵列的串扰效应。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1