一种全尺寸管道共振弯曲疲劳试验机用支点位置调整装置

1.本发明涉及零部件疲劳试验装置,特别涉及一种全尺寸管道共振弯曲疲劳试验机用支点位置调整装置。

背景技术:

2.随着对海洋资源的开发,海洋立管及海底管道的应用更加广泛,但是在海洋的特殊环境中,管道受到周期性载荷,使得管道连接处的寿命成为需要重点考虑的部分。为防止海洋立管和海底管道在周期性的载荷作用下过早失效,特别是对于管道焊接接头和螺纹管接头而言,其结构起到应力放大的作用,往往最先失效,所以准确预测这些结构的疲劳寿命十分重要。针对此设计出了运用共振原理对海洋立管和海底管道进行疲劳试验的试验机,其具有振动频率高、功率小、试验周期短、适应全尺寸海洋立管和海底管道等优点。

3.共振弯曲疲劳试验机是根据管道共振原理进行试验,根据钢管一阶模态的振型图,在管道横向振动弯曲时存在两个位移为零的支点位置,在进行管道弯曲疲劳试验前需要求得管道的弯曲振动固有的波向振幅的零点(静止点)、固有频率、所需起振幅度等。在求得支点后需要对其进行支撑和夹紧,并在后续的试验中要求能够进行左右调整,所以需要设计出一套专用的支撑,夹紧和移动装置。

4.在公告号为cn202562796u的中国实用新型专利中介绍了一种共振弯曲疲劳试验机,试验机的支撑,夹紧和移动装置分为两部分,采用死端支点和活端支点调整装置的支点位置,并通过电机带动滚珠丝杠进行左右移动,但是安装的滚珠丝杠需要根据试验管道的长度调整,当安装管道较长时,需要的滚珠丝杠太长,不便于安装使用;在公开号为cn108362586a的中国发明专利申请中同样介绍了一种共振弯曲疲劳试验机,其柔性支撑装置采用两个马鞍形支架和四根柔索组成,两个马鞍形支架采用v型结构,并且上下相对布置,支点位置采用电机加丝杠进行调节,该试验机尺寸较小,所能试验的对象管道也较小,针对小尺寸管道时,四根柔索可以支撑,但是大尺寸管道振动应力过大时,明显该方法并不适用。

技术实现要素:

5.本发明的目的是克服目前管道共振弯曲疲劳试验机支点位置调整不便、支撑点振动过大的问题,提供一种全尺寸管道共振弯曲疲劳试验机用支点位置调整装置,使支点位置更容易进行调节、支撑和夹紧,以解决共振弯曲疲劳试验机支点调节较困难,支撑柔性不足的缺点。

6.本发明所采用的技术方案是:一种全尺寸管道共振弯曲疲劳试验机用支点位置调整装置,所述调整装置设置有两组,分别设置在管道的两侧,每组调整装置均包括支撑夹紧部分和支点移动部分,所述支点移动部分用于实现所述支撑夹紧部分沿管道轴向的移动,以调节所述支撑夹紧部分在管道上的位置;

7.其中,所述支撑夹紧部分包括:

8.管道支撑板,所述管道支撑板的中心开设有管道安装孔,所述管道支撑板包括下部设置有半圆形凹槽的撑杆安装盖板和上部设置有半圆形凹槽的撑杆安装底板,所述撑杆安装盖板的半圆形凹槽与所述撑杆安装底板的半圆形凹槽相对连接形成所述管道安装孔;

9.连接在所述管道支撑板上的多个撑杆,每个所述撑杆均沿所述管道安装孔的径向布置,并且,多个所述撑杆在所述管道安装孔的周向上间隔布置;每个所述撑杆朝向所述管道安装孔中心的内端部均伸入至所述管道安装孔内以用于固定管道,其中,连接在所述撑杆安装盖板上的所述撑杆能在该撑杆所在的径向位置做径向移动,以调整该撑杆伸入至所述管道安装孔的长度以适用不同管径的管道;

10.支撑架,所述支撑架包括底座横梁和设置在所述底座横梁两侧的中心架导向板座以形成u型安装口,所述管道支撑板设置在所述u型安装口内;以及

11.竖向空气弹簧和横向空气弹簧,所述竖向空气弹簧设置在所述撑杆安装底板与所述底座横梁之间以提供竖向柔性支撑,所述横向空气弹簧设置在所述撑杆安装底板与所述中心架导向板座之间以提供横向柔性支撑。

12.进一步地,所述支点移动部分包括固定架和液压移动装置,其中,所述液压移动装置包括液压缸和能伸缩的液压杆,所述液压杆在液压油的作用下能做与管道轴向平行的伸缩运动从而调节所述支撑夹紧部分在管道上的位置,所述液压缸的端部铰接在所述支点移动部分的固定架上,所述液压杆的端部铰接在所述支撑夹紧部分的支撑架上。

13.进一步地,所述支点移动部分固定在共振弯曲疲劳试验机基座上,所述支撑夹紧部分的支撑架底部设置有横梁导向滚轮。

14.进一步地,设连接在所述撑杆安装盖板上的所述撑杆为上撑杆,所述上撑杆通过螺栓与所述撑杆安装盖板连接,并且,所述上撑杆上开设有与所述螺栓相配合的u型槽,所述螺栓穿设在所述u型槽内并能在所述u型槽内移动,从而使得所述上撑杆能在该上撑杆所在的径向位置做径向移动。

15.进一步地,每个所述撑杆的内端部均设置有支撑杆导向滚轮,所述支撑杆导向滚轮与管道接触并能在管道上滚动以便于调整所述支撑夹紧部分在管道上的位置;所述支撑杆导向滚轮上设置有用于锁紧所述支撑杆导向滚轮的刹车块。

16.进一步地,所述撑杆安装底板上设置有振动加速度传感器和位移传感器。

17.进一步地,所述横向空气弹簧靠近所述撑杆安装底板的一侧连接有中心架导向板,所述撑杆安装底板的两侧设置有凸轮随动器,所述凸轮随动器与所述中心架导向板相接触并能在所述中心架导向板上滚动。

18.进一步地,所述中心架导向板座上设置有支撑座限位板,用于限制所述管道支撑板发生沿管道轴向的运动。

19.进一步地,所述中心架导向板座上设置有吊环螺钉,用于吊装所述调整装置。

20.本发明的有益效果是:本发明可以根据试验管道的管径调整上撑杆的位置,以适应不同大小的管道,并通过空气弹簧提供柔性支撑,保证在试验振动过程减小对基座的振动能量,可以提供有效的减震效果,同时通过测量振动加速度和位移调整支点位置,反馈控制液压杆移动找到最合适的,振动最小的支点位置,从而避免剧烈振动对设备的损坏。

附图说明

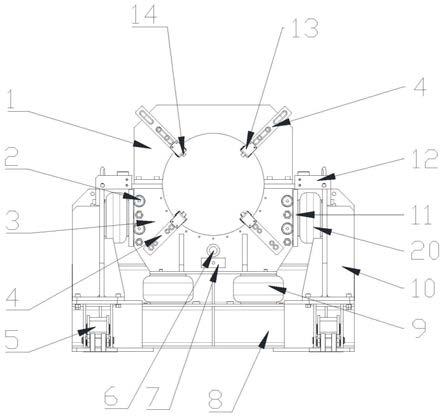

21.图1:本发明支撑装置的主视图

22.图2:本发明支撑装置的左视图

23.图3:本发明支撑装置的俯视图

24.图4:图3中的a-a剖面图

25.图5:支点位置调整原理

26.附图标注:1.撑杆安装盖板、2.凸轮随动器、3.撑杆安装底板、4.撑杆、5.横梁导向滚轮支撑架、6.振动加速度传感器、7.位移传感器、8.底座横梁、9.竖向空气弹簧、10.中心架导向板座、11.中心架导向板、12.支撑座限位板、13.刹车块、14.支撑杆导向滚轮、15.滚轮支架连接梁、16.固定横梁、17.横梁导向滚轮、18.吊环螺钉、19.液压移动装置、20.横向空气弹簧。

具体实施方式

27.为能进一步了解本发明的发明内容、特点及功效,兹例举以下实施例,并配合附图详细说明如下:

28.如附图1至图4所示,一种全尺寸管道共振弯曲疲劳试验机用支点位置调整装置,所述调整装置设置有两组,分别设置在管道的两侧。每组调整装置均由两部分组成,一部分提供支点位移称为支点移动部分,另一部分是提供支点支撑与夹紧称为支撑夹紧部分。

29.所述支撑夹紧部分包括支撑架、管道支撑板、撑杆4、竖向空气弹簧9、横向空气弹簧20、横梁导向滚轮17、支撑杆导向滚轮14、刹车块13、振动加速度传感器6、位移传感器7、中心架导向板11、凸轮随动器2、支撑座限位板12、吊环螺钉18、横梁导向滚轮支撑架5。

30.所述支撑架包括底座横梁8和设置在所述底座横梁8两侧的中心架导向板座10以形成u型安装口,所述管道支撑板设置在所述u型安装口内。所述底座横梁8安装在共振弯曲疲劳试验机基座上,所述底座横梁8的两侧通过销连接装有横梁导向滚轮支撑架5,所述横梁导向滚轮支撑架5上装有横梁导向滚轮17。所述中心架导向板座10上设置有支撑座限位板12和吊环螺钉18,所述支撑座限位板12用于限制所述管道支撑板发生沿管道轴向的运动,所述吊环螺钉18用于吊装所述调整装置。

31.所述管道支撑板的中心开设有管道安装孔,所述管道支撑板包括下部设置有半圆形凹槽的撑杆安装盖板1和上部设置有半圆形凹槽的撑杆安装底板3,所述撑杆安装盖板1的半圆形凹槽与所述撑杆安装底板3的半圆形凹槽相对连接形成所述管道安装孔,所述撑杆安装盖板1与所述撑杆安装底板3通过螺栓锁紧。所述撑杆4连接在所述管道支撑板上,每个所述撑杆4均沿所述管道安装孔的径向布置,并且,多个所述撑杆4在所述管道安装孔的周向上间隔布置。每个所述撑杆4朝向所述管道安装孔中心的内端部均伸入至所述管道安装孔内以用于固定管道,设连接在所述撑杆安装盖板1上的所述撑杆4为上撑杆,所述上撑杆通过螺栓与所述撑杆安装盖板1连接,并且,所述上撑杆上开设有与所述螺栓相配合的u型槽,所述螺栓穿设在所述u型槽内并能在所述u型槽内移动,从而使得所述上撑杆能在该上撑杆所在的径向位置做径向移动,以调整该上撑杆伸入至所述管道安装孔的长度以适用不同管径的管道。设连接在所述撑杆安装底板3上的所述撑杆4为下撑杆,所述下撑杆通过螺栓固定在所述撑杆安装底板3上。每个所述撑杆4的内端部均设置有支撑杆导向滚轮14,

所述支撑杆导向滚轮14与管道接触并能在管道上滚动以便于调整所述支撑夹紧部分在管道上的位置;所述支撑杆导向滚轮14上设置有用于锁紧所述支撑杆导向滚轮14的刹车块13,当需要调整支点位置时,打开所述刹车块13,移动所述支撑夹紧部分,移动时所述支撑杆导向滚轮14在管道上滚动,当所述支撑夹紧部分移动到位时,锁紧所述刹车块13。所述撑杆安装底板3上设置有振动加速度传感器6和位移传感器7,用于测量支点振动加速度以及支点位置。

32.所述竖向空气弹簧9设置在所述撑杆安装底板3与所述底座横梁8之间以提供竖向柔性支撑;所述横向空气弹簧20设置在所述撑杆安装底板3与所述中心架导向板座10之间以提供横向柔性支撑,竖向空气弹簧9和横向空气弹簧20能在管道起振时提供上下、左右的移动量,以降低支撑位置的震动。所述竖向空气弹簧9设置有两个,两个竖向空气弹簧9的两侧分别通过螺栓固定在所述撑杆安装底板3和所述底座横梁8上。所述横向空气弹簧20的一侧通过螺栓固定在所述中心架导向板座10上、另一侧通过螺栓连接有中心架导向板11,若所述中心架导向板11直接与所述撑杆安装底板3接触,则在震动过程中,所述中心架导向板11与所述撑杆安装底板3之间会产生滑动摩擦从而使得所述中心架导向板11与所述撑杆安装底板3产生磨损,为减小磨损,在所述撑杆安装底板3的两侧设置凸轮随动器2,所述凸轮随动器2与所述中心架导向板11相接触并能在所述中心架导向板11上滚动,将滑动摩擦转变为滚动摩擦。

33.所述支点移动部分用于实现所述支撑夹紧部分沿管道轴向的移动,以调节所述支撑夹紧部分在管道上的位置(所述支撑夹紧部分在管道上的位置即为支点位置)。所述支点移动部分包括固定架和液压移动装置19。所述固定架包括两个间隔布置的固定横梁16和架设在两个所述固定横梁16上并通过螺栓与所述固定横梁16紧固连接的滚轮支架连接梁15,所述固定横梁16通过螺栓固定在共振弯曲疲劳试验机基座上。所述液压移动装置19包括液压缸和能伸缩的液压杆,所述液压杆在液压油的作用下能做与管道轴向平行的伸缩运动从而调节所述支撑夹紧部分在管道上的位置,所述液压缸的端部铰接在所述支点移动部分的固定架上,所述液压杆的端部铰接在所述支撑夹紧部分的支撑架上,其中,铰接连接结构采用双耳座和旋转轴,所述双耳座固定在所述支点移动部分的滚轮支架连接梁15的底面上或所述支撑夹紧部分的底座横梁8上,所述旋转轴连接所述双耳座和所述液压缸或所述液压杆。

34.工作时所述液压移动装置19的固定端与固定横梁16连接,通过液压杆的推动实现支撑夹紧部分的沿管道轴向的移动,支撑夹紧部分底座横梁8上装有横梁导向轮,用于在试验机上轴向移动,试验振动过程中,测量振动加速度和位移,当振动剧烈时,反馈控制液压移动装置19调整支点位置。

35.支点调整控制方法如图5所示,针对不同尺寸的钢管,通对空气弹簧压强监测,控制支点位置空气弹簧的刚度;同时振动过程监测支点振动加速度,并判断加速度是否小于要求允许值δ,若大于允许值,需要通过液压移动装置19调整支点位置,直至满足振动加速度允许要求。

36.支点调整方法是通过监测支点位置振动加速度进行控制,同时根据管道尺寸不同,空气弹簧(包括竖向空气弹簧9和横向空气弹簧20)刚度也需要通过胎压进行调整。若不考虑空气弹簧由于变形而引起的体积变化和空气弹簧的有效面积变化率对其刚度的影响,

则空气弹簧垂向刚度k:

[0037][0038]

式中,m为气体多变指数,在等温过程中m=1,在绝热过程中m=1.4,取m=1.4;p为充入气体的绝对压强;a为空气弹簧承受载荷的有效面积;v1为空气弹簧中空气的体积。

[0039]

通过对支点位置管道支撑板的振动加速度测量值a1和管道共振弯曲疲劳试验机底座加速度测量值a2,计算空气弹簧隔振效率η=(1-a1/a2)%评价空气弹簧刚度是否满足要求,取隔振效率η》95%视为满足要求,若隔振效率不满足要求,需要补充气压,提高隔振效率。

[0040]

尽管上面结合附图对本发明的优选实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,并不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可以做出很多形式,这些均属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1