一种蜗轮蜗杆减速器测试装置的制作方法

1.本发明涉及减速器测试技术领域,具体为一种蜗轮蜗杆减速器测试装置。

背景技术:

2.蜗轮减速机为了提高效率,一般均采用有色金属做蜗轮,蜗杆则采用较硬的钢材,由于它是滑动磨擦传动,在运行过程中,就会产生较高的热量;而蜗轮蜗杆减速器在运行时,其壳体外部是否漏油是决定减速器主体性能的重要指标,由于减速器机壳较薄,在使用时发生震动易与外部发生碰撞致使底部出现破裂,进而会造成润滑油的泄漏,促使减速器主体润滑不充足,影响散热和使用。

3.现有专利(公告号:cn111337247a)一种精密蜗轮蜗杆减速器测试设备,包括有底板、柔性靠拢装置、间距调节装置、顶板、弹性抵接器、夹持装置、模拟操作机构、定位装置、检测机构和控制器,柔性靠拢装置和间距调节装置设置在底板上,顶板通过弹性抵接器弹性设置在底板顶端,夹持装置设置在顶板底端,模拟操作机构包括有模拟输入装置和模拟输出装置,模拟输入装置设置在间距调节装置上,模拟输出装置和定位装置均设置在柔性靠拢装置上,检测机构包括有振幅减速器和双工温度分贝减速器,振幅减速器设置在弹性抵接器上,双工温度分贝减速器设置在顶板顶端。

4.该精密蜗轮蜗杆减速器测试设备虽然可以检测精密蜗轮蜗杆减速器的减速比,工作温度、振幅以及噪声大小,但是仍存在不足之处:

5.1.在对一些已经投入使用蜗轮蜗杆减速器而言,在维修时检测其漏油状况十分必要,然而在对减速器主体检测时,首先需将减速器主体完全夹持住,保持其检测时的稳定,而上述发明的夹持过程较为繁琐,无法快速对减速器主体进行夹取,操作过程复杂,费时费力,影响检测效率;

6.2.该精密蜗轮蜗杆减速器测试设备针对减速比,工作温度、振幅以及噪声大小的测试,然而上述测试是基于减速器主体处于正常状态下进行的,测试结果有待商榷;而在进行上述的测试效果,需先测试减速器主体是否漏油,若减速器主体内部出现漏油的情况,则会影响减速器主体工作温度等;而一般在对减速器内部添加润滑油时,一般采用人工滴加的方式,不仅费时费力,且容易造成润滑油的滴落,针对于长时间使用的蜗轮蜗杆减速器在对其检修时,由于长时间使用其表面混合油污及灰尘形成厚厚的污垢层,在对其检修过程中,肉眼难以较好的观察,也无法直观减速器主体及其外壳的漏油和损坏情况,大大降低测试效率。

7.为此,提出一种蜗轮蜗杆减速器测试装置。

技术实现要素:

8.本发明的目的在于提供一种蜗轮蜗杆减速器测试装置,能够在减速器主体测试时对其快速夹取,实现自动加油,减少人工推动管体加油发生的滴落,可实时观察减速器主体以及其内部的漏油情况,以便及时修复,提高工作效率,以解决上述背景技术中提出的问

题。

9.为实现上述目的,本发明提供如下技术方案:一种蜗轮蜗杆减速器测试装置,包括支架和减速器主体,所述减速器主体包括箱体、输入法兰、蜗轮、蜗杆、油封管及闷盖,所述支架呈l形结构,且支架的上端面右侧平行对称固定安装有滑杆,所述滑杆的上端外表面靠近右侧的位置贯穿并滑动连接有安置板,且减速器主体竖直放置在安置板的上端外表面,所述减速器主体的左侧设置有夹持机构;

10.所述夹持机构包括夹持组件、凹形框和套筒,所述夹持组件的数量为两组,且其呈前后对称,前后两组所述夹持组件之间靠近左侧上下空槽处均固定安装有导板,两组所述导板呈上下对侧对称,且导板的右侧外表面开设有导向槽,所述夹持组件包括第一l形活动杆和第二l形活动杆,且第一l形活动杆和第二l形活动杆通过四组转杆活动连接,四组转杆分别贯穿连接在第一l形活动杆和第二l形活动杆的左右及上下端的四组连接处,所述套筒固定安装在第一l形活动杆和第二l形活动杆之间靠近左侧的位置,且套筒呈横向放置,所述第一l形活动杆由两组第一支杆组成,两组所述第一支杆的杆头连接处相互铰接,所述第一l形活动杆和第二l形活动杆的左侧相互交叉,且其两者右侧杆头并分别上下延伸,前后两组所述第一l形活动杆及前后两组第二l形活动杆之间均固定安装限位杆,且其两组限位杆呈上下对称,所述限位杆的一端的位置固定安装有l形夹板,且l形夹板的上端板体呈向左倾斜的状态,所述凹形框活动安装在前后两组夹持组件之间的右侧位置,且凹形框的前后端外表面靠近中间的位置均分别有两组活动槽,前后两个相对应所述活动槽为一组,且其分为上下两组,上下两组所述限位杆分别活动安装在上下两组活动槽的内部,所述限位杆贯穿在前后两个活动槽的内部靠近下端的位置;

11.所述夹持组件的内部横穿连接有入油机构,且入油机构包括外筒、筒塞、内筒和推杆,所述外筒贯穿套筒的内部,且外筒右侧筒口与油封管左侧封口相对,所述内筒横向放置在外筒的内部,且内筒的长度为外筒长度的三分之二,所述内筒与外筒的右侧外表面对应位置均开设有出料口,所述筒塞固定安装在内筒的左侧位置,所述推杆固定安装在筒塞的左侧位置,且推杆贯穿外筒延伸至其左侧外表面,所述推杆呈t形状,且推杆与外筒的筒口之间设置有两组弹簧。

12.优选的,所述推杆的内部横向固定安装有导油管,且导油管贯穿延伸至支架的左侧位置,所述导油管的右侧管口与内筒的内部向连通,且导油管的上端外表面靠近左侧端口位置设置有进油阀。

13.优选的,所述外筒的上下端外表面靠近左侧的位置均开设有内滑槽,所述筒塞的上下端外表面的中间位置均固定安装有抵杆,且抵杆呈30

°

至35

°

角倾斜,所述抵杆的上端位置固定安装有凸点,上下两个所述凸点分别滑动连接在上下两组导向槽中,且导板与抵杆呈左右相对。

14.优选的,所述凸点呈圆球状,且其与导向槽相适应,所述的凸点与导向槽内壁的相贴的位置内嵌安装有磁块,且磁块与导向槽内壁磁性相吸。

15.优选的,所述安置板呈凹形结构,且其前后端外表面固定安装有透明板,所述安置板的内部靠近上半段的部分开设有内槽,且内槽的内部呈水平方向等距离固定安装有若干组限位柱,相邻两个所述限位柱之间固定安装有u形卡框。

16.优选的,所述限位柱的外表面上端位置固定安装半圆橡胶垫,且半圆橡胶垫的厚

度为3cm至5cm,所述半圆橡胶垫的上端外表面与安置板的上端外表面位于同一平面。

17.与现有技术相比,本发明的有益效果是:

18.1、通过设置夹持组件,可向右拉动夹持组件,第一l形活动杆的中部铰接处下压,而第二l形活动杆的中部铰接处上抵,第一l形活动杆与第二l形活动杆的杆体渐渐由弯折趋于平直,夹持组件向右拉长,上下两组限位杆的距离拉近,从而促使两组限位杆连带两组l形夹板的距离也随之拉近,两组l形夹板将输入法兰夹持住,减速器主体也被夹持住,从而可方便对减速器主体的快速夹持和拆装,减少其在测试运行过程中因大幅震动而致脱落;

19.2、通过夹持组件与入油机构的配合使用,两组抵杆与左侧上下两组第一支杆相抵,当第一l形活动杆和第二l形活动杆上下抵压时,从而凸点在第一支杆内部的滑槽中滑动,直至第一l形活动杆与第二l形活动杆的杆体渐渐由弯折趋于平直,其两者可同时推动抵杆向右推动,抵杆在内滑槽的内部向右滑动,从而在上下两组抵杆的推动下,可推动筒塞及内筒的右移,直至内筒被顶触至油封管的内部,该结构与夹持机构配合使用,实现自动出料,减少人工推动管体加油发生的滴落,提高工作效率;

20.3、通过在放置板内部设置限位柱、u形卡框、半圆橡胶垫,可油封管及箱体内部出现漏油时,滴落的润滑油会箱体底部流入内槽中,再通过限位柱光滑的曲面将润滑油滴落至形卡框的内部,待至减速器主体测试完毕后,通过透明板观看内槽各组u形卡框的进油量,再进行对比,可根据各组u形卡框对应箱体底部的区域,从而可大致判断箱体的漏油情况及箱底底部区域的损坏情况,以便及时修复。

附图说明

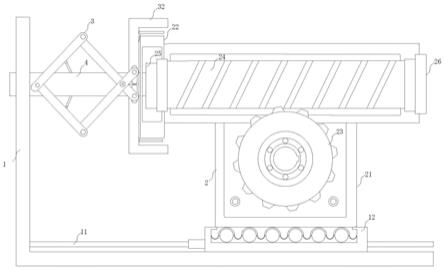

21.图1为本发明的结构示意图;

22.图2为本发明的夹持机构的结构视图;

23.图3为本发明的入油机构的内剖图;

24.图4为本发明的内筒及推杆结合的剖视图;

25.图5为本发明的夹持组件与外筒结合的视图;

26.图6为本发明的安置板及其内部结构的视图。

27.图中:1、支架;11、滑杆;12、安置板;2、减速器主体;21、箱体;22、输入法兰;23、蜗轮;24、蜗杆;25、油封管;26、闷盖;3、夹持机构;30、导板;301、导向槽;31、夹持组件;311、第一l形活动杆;312、第二l形活动杆;313、第一支杆;314、限位杆;315、l形夹板;316、活动槽;32、凹形框;33、套筒;4、入油机构;41、外筒;42、筒塞;43、内筒;431、出料口;44、推杆;45、弹簧;5、导油管;51、进油阀;6、内滑槽;61、抵杆;62、凸点;63、磁块;121、透明板;122、内槽;123、限位柱;124、u形卡框;125、半圆橡胶垫。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.请参阅图1至图6,本发明提供一种技术方案:

30.一种蜗轮蜗杆减速器测试装置,如图1与图3所示,包括支架1和减速器主体2,所述减速器主体2包括箱体21、输入法兰22、蜗轮23、蜗杆24、油封管25及闷盖26,所述支架1呈l形结构,且支架1的上端面右侧平行对称固定安装有滑杆11,所述滑杆11的上端外表面靠近右侧的位置贯穿并滑动连接有安置板12,且减速器主体2竖直放置在安置板12的上端外表面,所述减速器主体2的左侧设置有夹持机构3;

31.所述夹持机构3包括夹持组件31、凹形框32和套筒33,所述夹持组件31的数量为两组,且其呈前后对称,前后两组所述夹持组件31之间靠近左侧上下空槽处均固定安装有导板30,两组所述导板30呈上下对侧对称,且导板30的右侧外表面开设有导向槽301,所述夹持组件31包括第一l形活动杆311和第二l形活动杆312,且第一l形活动杆311和第二l形活动杆312通过四组转杆活动连接,四组转杆分别贯穿连接在第一l形活动杆311和第二l形活动杆312的左右及上下端的四组连接处,所述套筒33固定安装在第一l形活动杆311和第二l形活动杆312之间靠近左侧的位置,且套筒33呈横向放置,所述第一l形活动杆311由两组第一支杆313组成,两组所述第一支杆313的杆头连接处相互铰接,所述第一l形活动杆311和第二l形活动杆312的左侧相互交叉,且其两者右侧杆头并分别上下延伸,前后两组所述第一l形活动杆311及前后两组第二l形活动杆312之间均固定安装限位杆314,且其两组限位杆314呈上下对称,所述限位杆314的一端的位置固定安装有l形夹板315,且l形夹板315的上端板体呈向左倾斜的状态,所述凹形框32活动安装在前后两组夹持组件31之间的右侧位置,且凹形框32的前后端外表面靠近中间的位置均分别有两组活动槽316,前后两个相对应所述活动槽316为一组,且其分为上下两组,上下两组所述限位杆314分别活动安装在上下两组活动槽316的内部,所述限位杆314贯穿在前后两个活动槽316的内部靠近下端的位置;

32.所述夹持组件31的内部横穿连接有入油机构4,且入油机构4包括外筒41、筒塞42、内筒43和推杆44,所述外筒41贯穿套筒33的内部,且外筒41右侧筒口与油封管25左侧封口相对,所述内筒43横向放置在外筒41的内部,且内筒43的长度为外筒41长度的三分之二,所述内筒43与外筒41的右侧外表面对应位置均开设有出料口431,所述筒塞42固定安装在内筒43的左侧位置,所述推杆44固定安装在筒塞42的左侧位置,且推杆44贯穿外筒41延伸至其左侧外表面,所述推杆44呈t形状,且推杆44与外筒41的筒口之间设置有两组弹簧45。

33.工作时,首先将待检测的减速器主体2竖直放置在安置板12上,减速器主体2左侧的输入法兰22预先卡接在凹形框32的内部,油封管25的左侧管口也与外筒41的筒口呈左右相对,接着便可向右拉动夹持组件31,第一l形活动杆311的中部铰接处下压,而第二l形活动杆312的中部铰接处上抵,第一l形活动杆311与第二l形活动杆312的杆体渐渐由弯折趋于平直,夹持组件31向右拉长,此时,第一l形活动杆311所连接的限位杆314在活动槽316向上滑动,而第二l形活动杆312所连接在限位杆314在活动槽316的内部,上下两组限位杆314的距离拉近,从而促使两组限位杆314连带两组l形夹板315的距离也随之拉近,两组l形夹板315将输入法兰22夹持住,减速器主体2也被夹持住,为了减少l形夹板315与输入法兰22的松脱,可通过在滑杆11上设置螺栓,待至安置板12滑动至合适的位置时,将螺栓抵住在安置板12的左侧位置,减少安置板12在减速器主体2运行的过程中向左滑动,当安置板12向右滑动时,l形夹板315对输入法兰22的夹持力会更大,从而可方便对减速器主体2的快速夹持和拆装,减少其在测试运行过程中因大幅震动而致脱落,当减速器主体2被夹持机构3所夹持时,外筒41即可对准油封管25的入口,接着向右推动推杆44,弹簧45压缩,即可推动内筒

43向右移动,直至内筒43插入油封管25的管口内部,接着将内筒43内部的润滑油从出料口431导入油封管25的内部,待至油封管25内部的润滑油剂量添满后,可松开手,推杆44在弹簧45的作用力下回收至原位,油量添加完毕,该结构可准确将油送入油封管25内部,减少润滑油添加时发生滴落,最后可启动减速器主体2,减速器主体2运转,再可观察减速器主体2漏油情况,待至其使用完毕,可将螺栓继续向左拧转移动,再向左侧移动安置板12,凹形框32左推,第一l形活动杆311及第二l形活动杆312带动限位杆314回归原位,l形夹板315在限位杆314的作用下失去夹持力,即可松开,可实现快速取下减速器主体2。

34.作为本发明的一种实施例,如图3和图4所示,所述推杆44的内部横向固定安装有导油管5,且导油管5贯穿延伸至支架1的左侧位置,所述导油管5的右侧管口与内筒43的内部向连通,且导油管5的上端外表面靠近左侧端口位置设置有进油阀51。

35.工作时,当内筒43内部的润滑油使用完毕后,可通过导油管5及进油阀51内筒43添加和补充润滑油,进油阀51开启,外部的润滑油通先过导油管5的内部,再者进入内筒43的内部,待至油封管25内部快加满时,可关闭进油阀51,部分润滑油留置在内筒43的内部继续下渗,直至油封管25内部加满,该进油阀51为单向阀门,润滑油只进不出,从而可减少润滑油的回流,同时方便对润滑油的补给和添加。

36.作为本发明的一种实施例,如图5所示,所述外筒41的上下端外表面靠近左侧的位置均开设有内滑槽6,所述筒塞42的上下端外表面的中间位置均固定安装有抵杆61,且抵杆61呈30

°

至35

°

角倾斜,所述抵杆61的上端位置固定安装有凸点62,上下两个所述凸点62分别滑动连接在上下两组导向槽301中,且导板30与抵杆61呈左右相对。

37.工作时,当减速器主体2被夹持机构3所夹持时,两组抵杆61与左侧上下两组导板30相抵,当第一l形活动杆311的中部接处下压,而第二l形活动杆312的中部铰接处上抵,凸点62在导向槽301内部滑动,直至第一l形活动杆311与第二l形活动杆312的杆体渐渐由弯折趋于平直,导板30随着夹持组件31的弯折并抵触抵杆61,从而可推动抵杆61向右推动,抵杆61在内滑槽6的内部向右滑动,在上下两组导板30的推动下,筒塞42及内筒43均向右推动,直至内筒43被顶触至油封管25的内部,当抵杆61移动至内滑槽6内部的右侧位置时,抵杆61停止抵触,当夹持组件31限定时,抵杆61也得以限定,内筒43的出料口431完全自动插入油封管25的内部并添加油,从而节省人工推动内筒43移动的时间,可实现转动加油。

38.作为本发明的一种实施例,如图4所示,所述凸点62呈圆球状,且其与导向槽301相适应,所述的凸点62与导向槽301内壁的相贴的位置内嵌安装有磁块63,且磁块63与导向槽301内壁磁性相吸。

39.工作时,当凸点62随着夹持组件31的弯折而在导向槽301内部上下移动,凸点62与导向槽301相贴面所内嵌设置的磁块63,导向槽301与磁块63磁性相吸,可保持凸点62与导向槽301内壁处于持续接触状态,可减少凸点62在滑动过程中的脱落。

40.作为本发明的一种实施例,如图1和图6所示,所述安置板12呈凹形结构,且其前后端外表面固定安装有透明板121,所述安置板12的内部靠近上半段的部分开设有内槽122,且内槽122的内部呈水平方向等距离固定安装有若干组限位柱123,相邻两个所述限位柱123之间固定安装有u形卡框124。

41.工作时,若减速器主体2内部存在漏油情况时,其在转动测试的过程中,其内部所添加的润滑油会顺着减速器主体2下端的壳体渗透至外部,因此,当减速器主体2放置在安

置板12上端,减速器主体2的下端的左右侧分别有安置板12作为支撑,其中段及中段的左右侧均以限位柱123作为支撑,当油封管25灌满润滑油时,减速器主体2运行,待至运行一段时间后,若油封管25及箱体21内部出现漏油时,滴落的润滑油会箱体21底部流入内槽122中,再通过限位柱123光滑的曲面将润滑油顺流至u形卡框124的内部,待至减速器主体2测试完毕后,通过透明板121观看内槽122内部各组u形卡框124的进油量,再进行对比,可根据各组u形卡框124对应箱体21底部的区域,从而可大致判断箱体21的漏油情况及箱底底部区域的损坏情况,以便及时修复,数据对比完毕后,可将受测试的减速器主体2取下,再将安置板12从滑杆11上取下,将积攒在u形卡框124内部的漏油倒出以便再次利用。

42.作为本发明的一种实施例,如图6所示,所述限位柱123的外表面上端位置固定安装半圆橡胶垫125,且半圆橡胶垫125的厚度为3cm至5cm,所述半圆橡胶垫125的上端外表面与安置板12的上端外表面位于同一平面。

43.工作时,当减速器主体2放置在安置板12上端,减速器主体2的下端的左右侧分别有安置板12作为支撑,其中段及中段的左右侧均以限位柱123作为支撑,减速器主体2运转过程中,蜗轮23、蜗杆24大幅震动,减速器主体2放置在安置板12上,其底部易与安置板12表面发生碰撞,长时间使用从而造成两者相互碰撞而磨损,因此,在限位柱123的上端设置半圆橡胶垫125弹性材质及一定厚度均可在减速器主体2发生震动时进行减震,减少其运行过程中碰撞磨损及对测试平台的损坏。

44.工作原理:工作时,首先将待检测的减速器主体2竖直放置在安置板12上,减速器主体2左侧的输入法兰22预先卡接在凹形框32的内部,油封管25的左侧管口也与外筒41的筒口呈左右相对,接着便可向右拉动夹持组件31,第一l形活动杆311的中部铰接处下压,而第二l形活动杆312的中部铰接处上抵,第一l形活动杆311与第二l形活动杆312的杆体渐渐由弯折趋于平直,夹持组件31向右拉长,此时,第一l形活动杆311所连接的限位杆314在活动槽316向上滑动,而第二l形活动杆312所连接在限位杆314在活动槽316的内部,上下两组限位杆314的距离拉近,从而促使两组限位杆314连带两组l形夹板315的距离也随之拉近,两组l形夹板315将输入法兰22夹持住,可通过在滑杆11上设置螺栓,待至安置板12滑动至合适的位置时,将螺栓抵住在安置板12的左侧位置,减少安置板12在减速器主体2运行的过程中向左滑动,当减速器主体2被夹持机构3所夹持时,两组抵杆61与左侧上下两组导板30相抵,当第一l形活动杆311的中部接处下压,而第二l形活动杆312的中部铰接处上抵,凸点62在导向槽301内部滑动,直至第一l形活动杆311与第二l形活动杆312的杆体渐渐由弯折趋于平直,导板30随着夹持组件31的弯折并抵触抵杆61,从而可推动抵杆61向右推动,抵杆61在内滑槽6的内部向右滑动,在上下两组导板30的推动下,筒塞42及内筒43向右推动,直至内筒43被顶触至油封管25的内部,当抵杆61移动至内滑槽6内部的右侧位置时,抵杆61停止抵触,且当夹持组件31限定时,抵杆61也得以限定,内筒43的出料口431完全自动插入油封管25的内部并添加油,待至油封管25内部的润滑油剂量添满后,最后可将启动减速器主体2,减速器主体2运转,再可观察减速器主体2漏油情况,若减速器主体2内部存在漏油情况时,其在转动测试的过程中,其内部所添加的润滑油会顺着减速器主体2下端的壳体渗透至外部,因此,当减速器主体2放置在安置板12上端,减速器主体2的下端的左右侧分别有安置板12作为支撑,其中段及中段的左右侧均以限位柱123作为支撑,当油封管25灌满润滑油时,减速器主体2运行,待至运行一段时间后,若油封管25及箱体21内部出现漏油时,滴落的

润滑油会箱体21底部流入内槽122中,再通过限位柱123光滑的曲面将润滑油滴落至u形卡框124的内部,待至减速器主体2测试完毕后,通过透明板121观看内槽122内部各组u形卡框124的进油量,再进行对比,可根据各组u形卡框124对应箱体21底部的区域,从而可大致判断箱体21的漏油情况及箱底底部区域的损坏情况,以便及时修复,数据对比完毕后,可将螺栓继续向左拧转移动,再向左侧移动安置板12,凹形框32左推,第一l形活动杆311及第二l形活动杆312带动限位杆314回归原位,l形夹板315在限位杆314的作用下失去夹持力,即可松开,可实现快速取下减速器主体2。

45.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1