MEMS氧气传感器气敏薄膜及其制备方法与流程

mems氧气传感器气敏薄膜及其制备方法

技术领域

1.本发明涉及气体传感器的技术领域,尤其涉及一种mems氧气传感器气敏薄膜的制备方法及mems氧气传感器气敏薄膜。

背景技术:

2.氧气传感器被认为是在汽车、土壤检测、航天、智能家居等领域具有广泛潜在应用前景的气体传感器。特别是基于半导体金属氧化物的化学电阻传感器因其易于制造、低成本以及易于集成等优点而受到极大关注。氧化物半导体气体传感器具有灵敏度高、响应/恢复快,成本低等特点,因而近十几年来受到广泛关注。其中,长期稳定性与灵敏度是检验气敏传感器最重要的两个因素。但是,现在氧化物半导体气敏传感器还存在敏感膜容易与衬底剥离、灵敏度低等问题。因此,制备出薄膜与衬底结合力强、具有较好的长期稳定性且灵敏度高的氧化物半导体基气敏材料仍是极具挑战的工作之一。

3.早期的半导体氧化物气体传感器基于陶瓷管而制备,存在功耗高的问题;后期制备出成熟的平面型氧化物半导体,功耗问题得到很大的改良。但是平面型半导体传感器的功耗相对还是很高,且不利于集成化。随着微机电系统(mems)技术的发展,出现的微加热板基底可以大幅降低传感器功耗,且易于集成化,同时可以应用于分布式无线传感及物联网应用。

4.mems传感器是基于微电子技术基础上发展起来的多学科交叉的前沿研究领域,与传统的传感器相比,它具有体积小、重量轻、成本低、功耗低、可靠性高、适于批量化生产、易于集成和实现智能化的特点。同时在微米量级的特征尺寸使得它可以完成某些传统机械传感器所不能实现的功能。

5.根据mems气体传感器制作材料的不同,微加热板气体传感器分为硅基气敏传感器和非硅基气敏传感器。硅基气敏传感器是以硅为衬底制造的气体传感器,非硅基气敏传感器是基于陶瓷或其他非硅衬底的气体传感器。硅基气敏传感器是当前微加热板气体传感器的主流。微加热板气体传感器可满足人们对气敏传感器集成化、智能化、多功能化等要求。

6.目前,在微加热板上制备二氧化钛气敏薄膜主要有两种方式:介电泳法和溶胶凝胶法。介电泳法是指使用中孔颗粒作为介电泳(dep)工艺的气敏薄膜,采用中孔碳粉末(mcp)通过sba-15二氧化硅模板复制,并在室温下使用交流电泳(dep)工艺在300μm

×

300μm的有源区域之间固定。溶胶-凝胶法用含高化学活性组分的化合物作前驱体,在液相下将这些原料均匀混合,并进行水解、缩合化学反应,在溶液中形成稳定的透明溶胶体系,溶胶经陈化胶粒间缓慢聚合,形成三维网络结构的凝胶,凝胶网络间充满了失去流动性的溶剂,形成凝胶。凝胶经过干燥、烧结固化制备出分子乃至纳米亚结构的材料。

7.但是,在使用介电泳(dep)工艺制备中孔二氧化钛颗粒气敏薄膜时,活性材料和装置之间的固定方法和黏合强度还有改进的空间,由于外力或环境因素,这些纳米结构颗粒可能会从传感器表面分离,这会降低传感器的寿命。使用溶胶凝胶法也存在类似的问题,溶胶凝胶法得到的二氧化钛颗粒转移到mems微加热板上时与衬底作用力弱,易从衬底上剥

离,从而导致器件失效。此外溶胶凝胶法或介电泳法难以实现批量化制造。

8.目前现有的制备方法得到的基于二氧化钛的氧气传感器在氧气浓度测量范围及气敏薄膜的制备温度方面会受到限制,例如,采用溶胶法制备的二氧化钛薄膜,只能在室温下制备,得到的氧气传感器的灵敏度也不高(约100%)。也有研究者在二氧化钛薄膜中掺杂磷元素,但是制备得到的氧气传感器只能测量0-10%浓度范围的氧气,并且制备温度只能在100℃左右。

技术实现要素:

9.本发明要解决的技术问题是:为了解决现有技术制备的二氧化钛气敏薄膜存在稳定性差、灵敏度不高且难以实现批量化制备的技术问题。本发明提供一种mems氧气传感器气敏薄膜的制备方法,采用磁控溅射的方式在微加热板表面溅镀二氧化钛薄膜,然后再在二氧化钛薄膜表面溅镀金薄膜,可以得到金修饰的二氧化钛薄膜。本发明能够提高气敏薄膜对衬底的附着力,提高气敏薄膜的稳定性,还能够提高mems氧气传感器的灵敏度,实现气敏薄膜的批量化制备。

10.本发明解决其技术问题所采用的技术方案是:一种mems氧气传感器气敏薄膜的制备方法,包括以下步骤:s1:将二氧化钛靶材和金靶材分别安装在磁控溅射仪的不同的磁控溅射靶上,将高纯度的氮气接入磁控溅射仪的进气口,将微加热板放入磁控溅射仪内,关闭磁控溅射仪的腔门和放气阀,关闭流量计。s2:将所述磁控溅射仪的工作靶材选为二氧化钛靶材,开启磁控溅射仪的总电源,启动机械泵并打开截止阀,开始抽真空,当真空室气压降到10pa以下时,打开分子泵工作按钮,当分子泵稳定后,将真空室的气压调整至5*10-3

pa以下,设置所述微加热板的温度为t。s3:打开调压开关,打开进气阀,打开流量计,通入氮气并调节真空室内的气压至0.8pa-1.2pa,打开射频溅射电源开始在微加热板表面镀二氧化钛薄膜。s4:镀二氧化钛薄膜结束后,关闭射频溅射电源,关闭流量计、进气阀和调压开关,将所述磁控溅射仪的工作靶材更换为金靶材,重新将真空室的气压调整至5*10-3

pa以下,再次打开调压开关、进气阀和流量计,通入氮气并调节真空室内的气压至0.8pa-1.2pa,打开射频溅射电源开始在二氧化钛薄膜表面镀金薄膜;镀金薄膜结束后,得到金修饰的二氧化钛气敏薄膜。

11.进一步地,所述微加热板的温度t范围设置为100℃-600℃。优选为200℃

‑‑

400℃,由于二氧化钛薄膜是溅镀在微加热板上的,微加热板上的温度能够影响二氧化钛薄膜的晶格形态,使得金薄膜在二氧化钛薄膜表面附着地更好。

12.进一步地,镀二氧化钛薄膜时,所述射频溅射电源的功率设置为40w,溅射时间设置为0.5-5小时。功率越大,溅射速度越快,时间越长,溅射的薄膜越厚,为了使得二氧化钛薄膜的厚度在一个合适的范围,需要对功率和溅射时间进行控制,两者是需要相互配合的。

13.进一步地,镀金薄膜时,所述射频溅射电源的功率设置为40w,溅射时间设置为15-32秒。功率越大,溅射速度越快,时间越长,溅射的薄膜越厚,为了使得金薄膜的厚度在一个合适的范围,需要对功率和溅射时间进行控制,两者是需要相互配合的。

14.进一步地,所述二氧化钛薄膜的厚度为75-750nm。

15.进一步地,所述金薄膜的厚度为3-6nm。金薄膜的厚度与传感器的灵敏度相关,如果金薄膜太厚,会导致二氧化钛薄膜与氧气不能充分接触,反而不能提升传感器的灵敏度;

如果金薄膜太薄,那么也会导致二氧化钛薄膜与氧气不能充分反应,也不能提升传感器的灵敏度。

16.进一步地,为了防止二氧化钛薄膜碎裂,所述二氧化钛靶材为绑定铜背靶的二氧化钛靶材。

17.进一步地,所述二氧化钛靶材和金靶材的溅射距离为40-120mm。

18.一种mems氧气传感器气敏薄膜,采用如上所述的mems氧气传感器气敏薄膜的制备方法得到,所述mems氧气传感器气敏薄膜为层状结构,包括二氧化钛薄膜和金薄膜,所述金薄膜通过溅镀的方式附着在二氧化钛薄膜表面。

19.进一步地,优选的,所述金薄膜将二氧化钛薄膜的部分表面覆盖。金薄膜修饰有两个作用:一方面金是很好的催化剂,可以有助于氧气在二氧化钛薄膜表面吸附;另一方面金是优质的导体,可以增强二氧化钛薄膜的导电性。也就是说,金薄膜是无规则的分散在二氧化钛薄膜表面的,金薄膜能够对二氧化钛和氧气的反应起到一定的催化作用,金薄膜只将二氧化钛薄膜的部分表面覆盖更加能够提高气敏薄膜对氧气的敏感程度,更有利于提高mems氧气传感器的灵敏度。

20.本发明的有益效果如下:

21.本发明采用磁控溅射的方式在微加热板上溅射金修饰的二氧化钛气敏薄膜,能够提高气敏薄膜与微加热板之间的附着力,不容易脱落,并且可以批量制备,能够提高工作效率。本发明的气敏薄膜以二氧化钛为基础,用金元素进行修饰后,能够显著提高mems氧气传感器的灵敏度,且稳定性好。

附图说明

22.下面结合附图和实施例对本发明进一步说明。

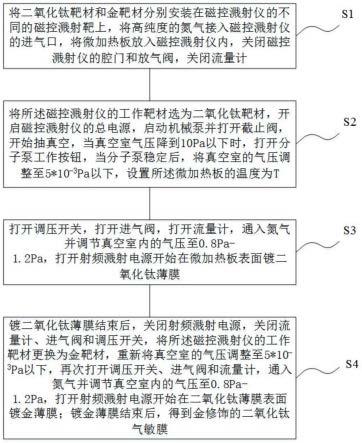

23.图1是本发明的mems氧气传感器气敏薄膜的制备方法的流程图。

24.图2是本发明的磁控溅射的反应原理图。

25.图3是本发明的mems氧气传感器气敏薄膜的结构示意图。

26.图4是采用本发明气敏薄膜的mems氧气传感器的灵敏度示意图。

27.图5是采用本发明气敏薄膜的mems氧气传感器在25%氧气浓度下的响应时间图。

28.图6是本发明对比例1的sem图像。

29.图7是本发明对比例3的sem图像。

30.图8是本发明实施例1的sem图像。

31.图9是本发明实施例2的sem图像。

32.图10是本发明实施例2的气敏薄膜表面元素分布图谱。

33.图11是本发明实施例4的气敏薄膜表面元素分布图谱。

具体实施方式

34.现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

35.如图1至图2所示,一种mems氧气传感器气敏薄膜的制备方法,包括以下步骤:

36.s1:将二氧化钛靶材和金靶材分别安装在磁控溅射仪的不同的磁控溅射靶上,将

高纯度的氮气接入磁控溅射仪的进气口,将微加热板放入磁控溅射仪内,关闭磁控溅射仪的腔门和放气阀,关闭流量计。

37.s2:将磁控溅射仪的工作靶材选为二氧化钛靶材,开启磁控溅射仪的总电源,启动机械泵并打开截止阀,开始抽真空,当真空室气压降到10pa以下时,打开分子泵工作按钮,当分子泵稳定后,将真空室的气压调整至5*10-3

pa以下,设置微加热板的温度为t。

38.s3:打开调压开关,打开进气阀,打开流量计,通入氮气并调节真空室内的气压至0.8pa-1.2pa,打开射频溅射电源开始在微加热板表面镀二氧化钛薄膜。

39.s4:镀二氧化钛薄膜结束后,关闭射频溅射电源,关闭流量计、进气阀和调压开关,将磁控溅射仪的工作靶材更换为金靶材,重新将真空室的气压调整至5*10-3

pa以下,再次打开调压开关、进气阀和流量计,通入氮气并调节真空室内的气压至0.8pa-1.2pa,打开射频溅射电源开始在二氧化钛薄膜表面镀金薄膜;镀金薄膜结束后,得到金修饰的二氧化钛气敏薄膜。

40.在本实施例中,金修饰的二氧化钛气敏薄膜能够提高mems氧气传感器检测氧气的灵敏度。单纯的二氧化钛薄膜的电阻较高,导致导电性较差,与氧气反应不够充分。金修饰后的二氧化钛薄膜能够增加自由电子,能够与更多的氧气进行反应,提升二氧化钛薄膜的导电性。并且,相比其他导电性好的金属(铜、铝等),金的稳定性更好,不容易被氧化。

41.在本实施例中,微加热板的温度t范围设置为100℃-600℃。微加热板是由多种薄膜复合而成的,其最上层为衬底(例如二氧化硅)。微加热板的温度对气敏薄膜的成膜效果有很大影响。在不同温度下,溅镀成型的二氧化钛的晶体结构有所不同,二氧化钛的晶体结构一般有三种:金红石、锐钛矿和板钛矿,温度越高,在二氧化钛成膜时可以形成更稳定的晶体结构,使得二氧化钛薄膜响应性更好,金薄膜也更容易附着在二氧化钛薄膜上。并且,温度越高,在沉积过程中,二氧化钛附着在衬底上的应力分布会更加均匀,得到的二氧化钛薄膜不会产生裂痕,成膜效果好,有利于提高mems氧气传感器的灵敏度。

42.在本实施例中,镀二氧化钛薄膜时,射频溅射电源的功率设置为40w,溅射时间设置为0.5-5小时,优选为2小时。射频溅射电源的功率越大,溅射的速度越快,溅射速度快对二氧化钛靶材的冲击力更大,二氧化钛靶材容易碎,影响二氧化钛薄膜成型效果。因此,本实施例中将射频溅射电源的功率设置为40w,且选用绑定铜背靶的二氧化钛靶材,使得在溅镀时即能够保证二氧化钛薄膜沉积的效果,又可以保护靶材。得到的二氧化钛薄膜的厚度为75-750nm,例如,溅射时间为2小时得到的二氧化钛薄膜厚度为300nm左右。

43.在本实施例中,镀金薄膜时,射频溅射电源的功率设置为40w,溅射时间设置为15-32秒,例如可以是15秒或者30秒。射频溅射电源的功率越大,溅射的速度越快。由于金薄膜只需在二氧化钛薄膜表面沉积薄薄的一层,例如3-6nm,而溅射速度和溅射时间是相互配合的,因此,如果溅射功率太大导致溅射速度过快,那么溅射时间可能只需要几秒甚至更短,溅射时间太短使得时间控制的误差会增大,例如,溅射时间只需要3秒,可能就无法精确的控制在3秒,这就会导致金薄膜的厚度增大,影响传感器的灵敏度。因此,本实施例选择了溅射功率为40w,溅射时间为15-30秒,一方面,能够保证溅射的精度,另一方面,能够提高金修饰的二氧化钛气敏薄膜的稳定性和传感器的灵敏度。

44.在本实施例中,二氧化钛靶材和金靶材的溅射距离为40-120mm。氮气的流速为10-50sccm。

45.如图3所示,由本发明制备方法制备得到的mems氧气传感器气敏薄膜(金修饰的二氧化钛气敏薄膜)为层状结构,其包括二氧化钛薄膜10和金薄膜20,金薄膜20通过溅镀的方式附着在二氧化钛薄膜10表面。但是,本发明的金薄膜只有3-6nm,金薄膜20只会将二氧化钛薄膜10的部分表面覆盖。

46.对比例1

47.检查磁控溅射仪的所有阀门是否全部处于初始设定状态,确保真空室在抽真空前为封闭状态。磁控溅射仪通电前确保冷却水已接入。启动磁控溅射仪的总电源,将“断水报警”按钮切换为“报警”状态。将高纯度的氮气接入磁控溅射仪的进气口,打开氮气气瓶,打开放气阀,稳定后关闭放气阀。打开磁控溅射仪的腔门,放入二氧化钛靶材和微加热板,调整溅射的角度和距离,关闭腔门。打开机械泵和截止阀,开始抽真空,当真空室气压降到10pa以下时,打开分子泵工作按钮,当分子泵稳定后,将真空室的气压调整至5*10-3

pa以下,设置微加热板的温度为25℃。打开调压开关,打开进气阀,约10秒后,打开流量计,流速设置为35sccm,通入氮气并调节真空室内的气压至1pa左右并稳定。将挡板调整至遮挡状态,启动射频溅射电源,设定功率为40w,待射频溅射电源稳定后,打开挡板开始在微加热板表面镀二氧化钛薄膜,溅射时间为2小时,可以得到单纯的二氧化钛薄膜。

48.对比例2

49.本实施例与对比例1的区别在于:将微加热板的温度设置为200℃。

50.对比例3

51.本实施例与对比例1的区别在于:将微加热板的温度设置为400℃。

52.实施例1

53.检查磁控溅射仪的所有阀门是否全部处于初始设定状态,确保真空室在抽真空前为封闭状态。磁控溅射仪通电前确保冷却水已接入。启动磁控溅射仪的总电源,将“断水报警”按钮切换为“报警”状态。将高纯度的氮气接入磁控溅射仪的进气口,打开氮气气瓶,打开放气阀,稳定后关闭放气阀。打开磁控溅射仪的腔门,放入二氧化钛靶材和微加热板,调整溅射的角度和距离,关闭腔门。打开机械泵和截止阀,开始抽真空,当真空室气压降到10pa以下时,打开分子泵工作按钮,当分子泵稳定后,将真空室的气压调整至5*10-3

pa以下,设置微加热板的温度为25℃。打开调压开关,打开进气阀,约10秒后,打开流量计,流速设置为35sccm,通入氮气并调节真空室内的气压至1pa左右并稳定。将挡板调整至遮挡状态,启动射频溅射电源,设定功率为40w,待射频溅射电源稳定后,打开挡板开始在微加热板表面镀二氧化钛薄膜,溅射时间为2小时,溅射结束后可以得到单纯的二氧化钛薄膜。

54.镀二氧化钛薄膜结束后,关闭射频溅射电源,关闭流量计、进气阀和调压开关,将磁控溅射仪的工作靶材更换为金靶材,重新将真空室的气压调整至5*10-3

pa以下,再次打开调压开关、进气阀和流量计,流速设置为35sccm,通入氮气并调节真空室内的气压至1pa左右并稳定。将挡板调整至遮挡状态,启动射频溅射电源,设定功率为40w,待射频溅射电源稳定后,打开挡板开始在微加热板表面镀金薄膜,溅射时间为16秒,溅射结束后可以得到金修饰的二氧化钛气敏薄膜。

55.实施例2

56.本实施例与实施例1的区别在于:将微加热板的温度设置为400℃。

57.实施例3

58.本实施例与实施例1的区别在于:将微加热板的温度设置为200℃,并且将金薄膜的溅射时间调整为32秒。

59.实施例4

60.本实施例与实施例1的区别在于:将微加热板的温度设置为400℃,并且将金薄膜的溅射时间调整为32秒。

61.分别采用对比例1-3及实施例1-4得到的薄膜制备mems氧气传感器,并对这7个mems氧气传感器的灵敏度进行测试。本发明中的灵敏度表示由于目标气体浓度变化而引起气体传感器气敏薄膜阻值变化的程度。本发明的灵敏度采用电阻比表示法,电阻比是指气敏薄膜在目标气体中的阻值rg与气敏薄膜在空气中的阻值ro之比s=rg/ro。测试结果如图4所示(测量了氧气浓度0-25%的范围)。

62.从图4中可知,在25℃时,对比例1的mems氧气传感器的灵敏度大于实施例1的mems氧气传感器的灵敏度,表明在常温下,二氧化钛薄膜形成的晶体结构并不利于金薄膜附着,制备出来的mems氧气传感器的灵敏度并没有改善。

63.在200℃时,对比例2的mems氧气传感器的灵敏度小于实施例3的mems氧气传感器的灵敏度。在400℃时,实施例2和4的mems氧气传感器的灵敏度均大于对比例3的mems氧气传感器的灵敏度。由此可知,在200℃和400℃的温度条件下,金修饰的二氧化钛气敏薄膜比单纯的二氧化钛薄膜对氧气的敏感程度更好,金修饰的二氧化钛气敏薄膜可以与更多的氧气进行反应,表明微加热板温度提高是有利于提高金修饰的二氧化钛气敏薄膜的成膜效果的。并且在同等温度条件下,在一定的时间范围内,金薄膜溅射的时间越长,得到的金修饰的二氧化钛气敏薄膜对氧气的敏感性更好,得到的mems氧气传感器灵敏度更高。例如,实施例4在氧气10%时,灵敏度可以得到6000%以上,远远高于对比例。在测量灵敏度的同时,还可以得到mems氧气传感器的响应时间,例如图5所示,在氧气浓度25%的条件下,本发明制备得到的mems氧气传感器的响应时间为28秒。

64.如图6至图9分别是对比例1、对比例3、实施例1及实施例2得到的薄膜sem图像(放大5万倍)。从图6至图9可知,四个实施例得到的薄膜的均一性都很好,没有明显的裂痕。对比图6和图7可知,提高微加热板的温度使得二氧化钛薄膜的组粗糙度有所提高。对比图6和图8,以及图7和图9可知,金修饰的二氧化钛气敏薄膜比单纯的二氧化钛薄膜的表面更粗糙。对比图8和图9可知,微加热板的温度在400℃时得到的金修饰的二氧化钛气敏薄膜的粗糙度比在25℃时得到的金修饰的二氧化钛气敏薄膜的粗糙度更高。薄膜表面粗糙由于颗粒的生长和团聚引起的,粗糙度高的薄膜的比表面积更大,更有利于与氧气响应。

65.如图10至图11所示,金修饰的二氧化钛气敏薄膜的元素分析图中出现了金元素,可见金薄膜成功附着到了溅射到了二氧化钛薄膜表面,表明本发明的制备方法可行。图10和图11分别表示实施例2和实施例4的气敏薄膜表面各元素占比分布图谱。在溅射16秒时金元素分布达到3.77wt%,在溅射32秒时金元素分布达到12.88wt%。金元素通过30秒溅射后元素覆盖同比增长9.11wt%。

66.综上,本发明采用磁控溅射的方式在微加热板上溅射金修饰的二氧化钛气敏薄膜,能够提高气敏薄膜与微加热板之间的附着力,不容易脱落,并且可以批量制备,能够提高工作效率。本发明的气敏薄膜以二氧化钛为基础,用金元素进行修饰后,能够显著提高mems氧气传感器的灵敏度,且稳定性好。

67.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要如权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1