叶片的扭转刚度和剪心测试方法、调节夹具与流程

1.本技术涉及风电设备技术领域,尤其涉及一种叶片的扭转刚度和剪心测试方法、调节夹具。

背景技术:

2.随着煤、石油、天然气等传统化石能源耗尽时间表的日益临近,风能的开发和利用越来越得到人们的重视,风能、核能和太阳能并列成为三大清洁能源。其中,叶片是风力发电设备中核心组成部分。随着市场的发展需求,现在叶片的叶型的更新速度非常快。如何快速准确地对叶片进行测试,以确定叶片的力学性能对风电的发展非常重要。

技术实现要素:

3.本技术实施例提供一种叶片的扭转刚度和剪心测试方法、调节夹具,旨在确定叶片的扭转刚度。

4.本技术第一方面的实施例提供了一种叶片的扭转刚度测试方法,包括:

5.将叶片的叶根固定,令叶片呈悬挂状态;

6.在叶片的第一位置和第二位置设置固定夹具,在叶片的加载位置设置调节夹具,第一位置、第二位置和加载位置沿叶片的长度方向间隔分布,且加载位置位于第一位置和第二位置背离叶根的一侧;

7.通过调节夹具向加载位置施加测试载荷;

8.获取测试载荷以及在测试载荷下加载位置的旋转角度;

9.根据测试载荷和旋转角度确定叶片的扭转刚度。

10.根据本技术第一方面的实施方式,在将叶片的叶根固定,令叶片呈悬挂状态的步骤中:令叶片的弦向与水平面垂直。

11.根据本技术第一方面前述任一实施方式,在通过调节夹具向加载位置施加测试载荷的步骤中:通过调节夹具在加载位置弦向上的两侧向加载位置施加方向相反、大小相等的测试载荷,且测试载荷的施力方向与弦向垂直。

12.根据本技术第一方面前述任一实施方式,在获取测试载荷以及在测试载荷下加载位置的旋转角度的步骤中:确定加载位置在测试载荷下弦向的转动角度为旋转角度。

13.根据本技术第一方面前述任一实施方式,在根据测试载荷和旋转角度确定叶片的扭转刚度的步骤之前还包括:获取叶片的挥舞刚度及在测试载荷下加载位置在挥舞方向上的挥舞位移;

14.在根据测试载荷和旋转角度确定叶片的扭转刚度的步骤中:根据测试载荷、旋转角度、挥舞刚度和挥舞位移确定扭转刚度。

15.根据本技术第一方面前述任一实施方式,在根据测试载荷和旋转角度确定叶片的扭转刚度的步骤之前还包括:获取叶片的摆阵刚度及在测试载荷下加载位置在摆阵方向上的摆阵位移;

16.在根据测试载荷和旋转角度确定叶片的扭转刚度的步骤中:根据测试载荷、旋转角度、摆阵刚度和摆阵位移确定扭转刚度。

17.根据本技术第一方面前述任一实施方式,在根据测试载荷和旋转角度确定叶片的扭转刚度的步骤之前还包括:获取叶片的挥舞刚度、摆阵刚度及在测试载荷下加载位置在挥舞方向上的挥舞位移和摆阵方向上的摆阵位移;

18.在根据测试载荷和旋转角度确定叶片的扭转刚度的步骤中:根据测试载荷、旋转角度、挥舞刚度、挥舞位移、摆阵刚度和摆阵位移确定扭转刚度。

19.根据本技术第一方面前述任一实施方式,在根据测试载荷、旋转角度、挥舞刚度、挥舞角度、摆阵刚度和摆阵角度确定扭转刚度的步骤中:根据施加的载荷势能等于弯曲弹性势能和扭转弹性势能的关系确定扭转刚度;

20.载荷势能e

load

满足如下关系:

21.e

load

=f

×d×△

ψ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

22.其中,f为测试载荷,d为力臂,

△

ψ为旋转角度;

23.弯曲弹性势能eb满足如下关系:

24.eb=1/2

×kx

×△

x2+1/2

×ky

×△

y2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

25.其中,k

x

为挥舞刚度,ky为摆阵刚度,

△

x为挥舞位移,

△

y为摆阵位移;

26.扭转弹性势能e

t

满足如下关系:

27.e

t

=1/2

×kt

×△

ψ2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

28.其中,k

t

为扭转刚度;

29.根据能量守恒关系可以得到如下关系式:

30.e

load

=eb+e

t

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

31.根据上述关系式(4)可以确定扭转刚度。

32.根据本技术第一方面前述任一实施方式,在叶片的加载位置设置调节夹具的步骤之前还包括:获取叶片在加载位置的第一旋转角;

33.在叶片的加载位置设置调节夹具的步骤中:

34.在叶片的加载位置设置调节夹具并获取设置调节夹具之后加载位置的第二旋转角;

35.通过调节夹具向加载位置施加配重,使得第一旋转角与第二旋转角相等。

36.根据本技术第一方面前述任一实施方式,在通过调节夹具向加载位置施加测试载荷的步骤中:

37.通过调节夹具向加载位置施加不同大小的测试载荷;

38.在获取测试载荷以及在测试载荷下加载位置的旋转角度的步骤中:获取不同的测试载荷以及在不同测试载荷下加载位置的不同旋转角度;

39.在根据测试载荷和旋转角度确定叶片的扭转刚度的步骤中:根据不同的测试载荷和不同的旋转角度确定多个扭转刚度,根据多个扭转刚度确定最终扭转刚度。

40.根据本技术第一方面前述任一实施方式,第一位置位于第二位置靠近叶根的一侧,第一位置和叶根之间的第一间距为1m~3m,第一位置和第二位置之间的间距为1m~3m,第二位置和加载位置之间的间距为8m~12m。

41.本技术第二方面的实施例还提供了一种叶片的剪心测试方法,包括:

42.根据上述任一第一方面的实施例确定多组测试载荷在不同施力位置下确定的多组扭转刚度;

43.根据多组扭转刚度确定叶片的剪心位置;

44.其中,通过调节夹具向加载位置施加测试载荷的步骤中:

45.通过调节夹具在加载位置弦向上两侧不同的施力点向加载位置施加方向相反、大小相等的测试载荷,测试载荷的施力方向与弦向垂直;

46.确定位于加载位置弦向上的两侧的两个测试载荷的施力点连线的中间位置为测点,多组测试载荷对应的测点不重叠;

47.在根据多组扭转刚度确定叶片的剪心位置的步骤中:

48.根据多组扭转刚度及其对应的多个测点位置确定剪心位置。

49.根据本技术第二方面的实施方式,在根据多组扭转刚度确定叶片的剪心位置的步骤中:

50.当多组扭转刚度呈线性关系时,确定多组扭转刚度对应的多个测点位于剪心位置在弦向上的同侧。

51.根据本技术第二方面的实施方式,在根据多组扭转刚度确定叶片的剪心位置的步骤中:

52.当多组扭转刚度呈曲线关系时,确定多组扭转刚度对应的测点位于剪心位置在弦向上的两侧。

53.根据本技术第二方面前述任一实施方式,在根据多组扭转刚度确定叶片的剪心位置的步骤中:

54.根据多组扭转刚度画曲线,位于曲线拐点处的扭转刚度对应的测点为剪心位置;

55.或者,确定多组扭转刚度中的最大扭转刚度对应的测点为剪心位置。

56.本技术第三方面的实施例还提供了一种调节夹具,用于叶片的扭转刚度测试,调节夹具包括:

57.本体部,具有用于容纳至少部分叶片的容纳腔;

58.加载部,至少两个加载部分设于本体部在第一方向上的两侧,加载部上设置有施力件,以通过施力件向加载部施加载荷,至少一个加载部上的施力件沿第一方向可移动设置。

59.根据本技术第三方面的实施方式,还包括:配重部,设置于本体部在第二方向上的至少一侧,配重部上设置有配重件,配重件沿第一方向可移动设置。

60.根据本技术第三方面前述任一实施方式,本体部包括在第二方向上分布的上半壳体和下半壳体,上半壳体和下半壳体对接围合形成容纳腔;

61.加载部包括上半分体和下半分体,上半分体和上半壳体相互固定连接,下半分体和下半壳体相互固定连接,施力件连接上半分体和下半分体。

62.根据本技术第三方面前述任一实施方式,第一方向与位于容纳腔内的叶片的弦向平行,以通过施力件能够向位于容纳腔的叶片施加垂直于弦向的测试载荷。

63.根据本技术第三方面前述任一实施方式,加载部的个数为三个以上,至少一个加载部设置于本体部在第二方向上的一侧。

64.在本技术实施例提供的测试方法中,首先将叶片固定为悬挂状态,使得叶根固定,

叶尖自由悬挂,便于对叶片进行扭转操作。然后,在叶片的第一位置和第二位置进行了固定,在两个位置对叶片进行固定能够改善叶片在扭转过程中易移动的问题,保证扭转测试结果的准确性。接着在加载位置设置调节夹具,通过调节夹具可以试驾测试载荷,根据测试载荷的大小及叶片的旋转角度可以确定叶片的扭转刚度。因此,在本技术提供的测试方法中,不仅能够确定叶片的扭转刚度,且由于设置了两个固定位置,还能够保证测试结果的准确性。

附图说明

65.通过阅读以下参照附图对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显,其中,相同或相似的附图标记表示相同或相似的特征。

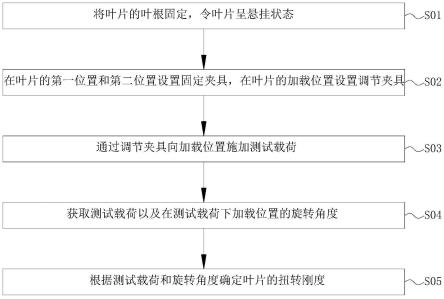

66.图1是本技术实施例提供的一种叶片的扭转刚度测试方法的流程示意图;

67.图2是本技术实施例提供的一种叶片在进行扭转刚度测试时的状态示意图;

68.图3是本技术实施例提供的一种叶片的扭转刚度测试方法中叶片的受力分析示意图;

69.图4是本技术第二方面实施例提供的叶片的剪心测试方法流程示意图;

70.图5是图4中某一步骤的流程示意图;

71.图6是本技术第二方面实施例提供的叶片的剪心测试方法中叶片的受力分析示意图;

72.图7是本技术第三方面实施例提供的一种调节夹具的结构示意图;

73.图8是本技术第三方面另一实施例提供的一种调节夹具的结构示意图。

74.附图标记说明:

75.10、叶片;11、叶根;12、叶尖;13、前缘;14、后缘;15、迎风面;16、背风面;10a、第一位置;10b、第二位置;10c、加载位置;10d、目标位置;

76.20、固定夹具;

77.30、调节夹具;31、本体部;311、容纳腔;312、上半壳体;313、下半壳体;32、加载部;321、施力件;321a、滑动件;321b、柔性件;322、上半分体;323、下半分体;324、滑轨;325、螺母;33、配重部;

78.x、弦向;y、长度方向;z、挥舞方向。

具体实施方式

79.下面将详细描述本技术的各个方面的特征和示例性实施例。在下面的详细描述中,提出了许多具体细节,以便提供对本技术的全面理解。但是,对于本领域技术人员来说很明显的是,本技术可以在不需要这些具体细节中的一些细节的情况下实施。下面对实施例的描述仅仅是为了通过示出本技术的示例来提供对本技术的更好的理解。在附图和下面的描述中,至少部分的公知结构和技术没有被示出,以便避免对本技术造成不必要的模糊;并且,为了清晰,可能夸大了部分结构的尺寸。此外,下文中所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多实施例中。

80.在本技术的描述中,需要说明的是,除非另有说明,“多个”的含义是两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方位或位置关系仅是为了便于描述本技术和

简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

81.下述描述中出现的方位词均为图中示出的方向,并不是对本技术的实施例的具体结构进行限定。在本技术的描述中,还需要说明的是,除非另有明确的规定和限定,术语“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以间接相连。对于本领域的普通技术人员而言,可视具体情况理解上述术语在本技术中的具体含义。

82.为了更好地理解本技术,下面结合图1至图8对本技术实施例的叶片10的扭转刚度和剪心测试方法、调节夹具30进行详细描述。

83.请参阅图1和图2,图1是本技术实施例提供的一种叶片10的扭转刚度测试方法的流程示意图。图2是本技术实施例提供的一种叶片10在进行扭转刚度测试时的状态示意图。

84.如图1和图2所示,叶片10的扭转刚度测试方法包括:

85.步骤s01:将叶片10的叶根11固定,令叶片10呈悬挂状态。

86.步骤s02:在叶片10的第一位置10a和第二位置10b设置固定夹具20,在叶片10的加载位置10c设置调节夹具30。

87.在叶片10的第一位置10a和第二位置10b设置固定夹具20使得在叶片10的第一位置10a和第二位置10b固定,避免在叶片10的第一位置10a和第二位置10b在测试过程中发生晃动。第一位置10a、第二位置10b和加载位置10c沿叶片10的长度方向y间隔分布,且加载位置10c位于第一位置10a和第二位置10b背离叶根11的一侧。

88.步骤s03:通过调节夹具30向加载位置10c施加测试载荷f。

89.步骤s04:获取测试载荷f以及在测试载荷f下加载位置10c的旋转角度。

90.步骤s05:根据测试载荷f和旋转角度确定叶片10的扭转刚度。

91.在本技术实施例提供的测试方法中,首先将叶片10固定为悬挂状态,使得叶根11固定,叶尖12自由悬挂,便于对叶片10进行扭转操作。然后,在叶片10的第一位置10a和第二位置10b进行了固定,在两个位置对叶片10进行固定能够改善叶片10在扭转过程中易移动的问题,且改善测试载荷f向叶根11传递的情况,保证扭转测试结果的准确性。接着在加载位置10c设置调节夹具30,通过调节夹具30可以试驾测试载荷f,根据测试载荷f的大小及叶片10的旋转角度可以确定叶片10的扭转刚度。因此,在本技术提供的测试方法中,不仅能够确定叶片10的扭转刚度,且由于设置了两个固定位置,还能够保证测试结果的准确性。

92.可选的,叶片10还包括目标位置10d,目标位置10d位于第一位置10a和加载位置10c之间。可选的,目标位置10d位于第一位置10a和加载位置10c中间。在通过本技术提供的扭转刚度测试方法测试叶片10的扭转刚度时,能够确定叶片10在目标位置10d的扭转刚度。通过合理设置第一位置10a和加载位置10c,能够测试叶片10在不同目标位置10d的扭转刚度。

93.在一些可选的实施例中,第一位置10a位于第二位置10b靠近叶根11的一侧,第一位置10a和叶根11之间的第一间距为1m~3m,第一位置10a和第二位置10b之间的间距为1m~3m,第二位置10b和加载位置10c之间的间距为8m~12m。

94.可选的,当目标位置10d确定时,可以根据目标位置10d确定第一位置10a、第二位

置10b和加载位置10c。例如在目标位置10d朝向叶尖12的一侧设置加载位置10c,加载位置10c和目标位置10d之间的间距为4m~6m。在目标位置10d朝向叶根11的一侧设置第一位置10a,第一位置10a和目标位置10d之间的间距为4m~6m。在第一位置10a朝向叶根11的一侧设置第二位置10b,第一位置10a和第二位置10b之间的间距为1m~3m。

95.可选的,在步骤s01中,令叶片10的弦向x与水平面垂直,即令叶片10的摆阵方向与水平面垂直,叶片10的挥舞方向z与水平面平行。叶片10在弦向x上的延伸尺寸较大,而叶片10在挥舞方向z上的延伸尺寸较小,当叶片10的弦向x与水平面垂直时,能够减小叶片10自重对扭转刚度测试结果的影响,进一步提高扭转刚度测试结果的准确性。叶片10的摆阵刚度为挥舞刚度的3-5倍,在相同重力的作用下,摆阵方向的位移更小,因此本技术中以摆阵方向垂直于地面,前缘13朝向地面,能够减小叶片10重力作用对测试结果的影响。

96.可选的,在步骤s02中,可以先设置固定夹具20再设置调节夹具30,也可以先设置调节夹具30再设置固定夹具20。

97.请参阅图3,图3是本技术实施例提供的一种叶片10的扭转刚度测试方法中叶片10的受力分析示意图。

98.测试载荷f的施加方向有多种,可选的,如图3所示,在步骤s03中:通过调节夹具30在加载位置10c弦向x上的两侧向加载位置10c施加方向相反、大小相等的测试载荷f,且测试载荷f的施力方向与弦向x垂直。在加载位置10c施加方向相反、大小相等的测试载荷f,能够加速叶片10的扭转,同时保证测试结果的准确性。施加和弦向x垂直的测试载荷f,能够进一步加速叶片10的扭转。

99.可选的,在步骤s04中:确定加载位置10c在测试载荷f下弦向x的转动角度为旋转角度。由于测试载荷f和弦向x垂直,因此叶片10的弦向x在测试载荷f的作用下最容易旋转。

100.确定旋转角度的方式有多种,例如可以在施加测试载荷f之前,获取某指定位置与弦向x中心点的第一连线,在施加载荷后,获取指定位置与弦向x中心点的第二连线,第一连线和第二连线的夹角为旋转角度。

101.获取旋转角度的方式有多种,例如可以在通过角度测量仪获取旋转角度,可选的,叶片10包括壳体和设置于壳体内的腹板。壳体包括迎风面15和背风面16。角度测量仪可以设置于加载位置10c后缘14腹板的中间位置与目标位置10d迎风面15后缘14腹板的连接位置。

102.在向叶片10施加测试载荷f时,叶片10可能发生挥舞方向z上的位移,使得叶片10具有挥舞势能。根据能量守恒,测试载荷f所具有的势能转变成了叶片10的扭转势能和挥舞势能。

103.为了进一步提高扭转刚度测试结果的准确性,在一些可选的实施例中,在步骤s05之前还包括:获取叶片10的挥舞刚度及在测试载荷f下加载位置10c在挥舞方向z上的挥舞位移。那么在步骤s05中,根据测试载荷f、旋转角度、挥舞刚度和挥舞位移确定扭转刚度。

104.在这些可选的实施例中,通过测试载荷f可以确定向叶片10施加的载荷势能,通过挥舞刚度和挥舞位移可以确定叶片10在测试载荷f下所具有的挥舞势能,载荷势能和挥舞势能之差为扭转势能,根据扭转势能和旋转角度可以确定扭转刚度,能够进一步提高扭转刚度测试结果的准确性。

105.获取挥舞位移的方式有多种,例如可以在叶片10上设置测距仪,通过测距仪获取

挥舞位移,测距仪可以设置于目标位置10d,例如测距仪可以设置于目标位置10d的后缘14,测距仪获取目标位置10d在挥舞方向z上的位移作为挥舞位移。

106.在另一些实施例中,发明人还发现,在向叶片10施加测试载荷f时,叶片10可能发生摆阵方向上的位移,使得叶片10具有摆阵势能。根据能量守恒,测试载荷f所具有的势能转变成了叶片10的扭转势能和摆阵势能。

107.为了进一步提高扭转刚度测试结果的准确性,在一些可选的实施例中,在步骤s05之前还包括:获取叶片10的摆阵刚度及在测试载荷f下加载位置10c在摆阵方向上的摆阵位移。那么在步骤s05中,根据测试载荷f、旋转角度、摆阵刚度和摆阵位移确定扭转刚度。

108.在这些可选的实施例中,通过测试载荷f可以确定向叶片10施加的载荷势能,通过摆阵刚度和摆阵位移可以确定叶片10在测试载荷f下所具有的摆阵势能,载荷势能和摆阵势能之差为扭转势能,根据扭转势能和旋转角度可以确定扭转刚度,能够进一步提高扭转刚度测试结果的准确性。

109.获取摆阵位移的方式有多种,例如可以在叶片10上设置测距仪,通过测距仪获取摆阵位移,测距仪可以设置于目标位置10d,例如测距仪可以设置于目标位置10d的后缘14,测距仪获取目标位置10d在摆阵方向上的位移作为摆阵位移。

110.发明人发现,在向叶片10施加测试载荷f时,叶片10可能发生挥舞方向z和摆阵方向上的位移,使得叶片10具有挥舞势能和摆阵势能。根据能量守恒,测试载荷f所具有的势能转变成了叶片10的扭转势能、挥舞势能和摆阵势能。

111.为了进一步提高扭转刚度测试结果的准确性,在一些可选的实施例中,在步骤s05之前还包括:获取叶片10的挥舞刚度、摆阵刚度及在测试载荷f下加载位置10c在挥舞方向z上的挥舞位移和摆阵方向上的摆阵位移。在步骤s05中,根据测试载荷f、旋转角度、挥舞刚度、挥舞位移、摆阵刚度和摆阵位移确定扭转刚度。

112.在这些可选的实施例中,通过测试载荷f可以确定向叶片10施加的载荷势能,通过挥舞刚度和挥舞位移可以确定叶片10在测试载荷f下所具有的挥舞势能,通过摆阵刚度和摆阵位移可以确定叶片10在测试载荷f下所具有的摆阵势能,载荷势能减去挥舞势能、摆阵势能为扭转势能,根据扭转势能和旋转角度可以确定扭转刚度,能够进一步提高扭转刚度测试结果的准确性。

113.挥舞势能和摆阵势能共同构成了叶片10的弯曲弹性势能。可选的,根据施加的载荷势能等于弯曲弹性势能和扭转弹性势能的关系确定所述扭转刚度。

114.载荷势能e

load

满足如下关系:

115.e

load

=f

×d×△

ψ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

116.其中,f为测试载荷f,d为力臂,

△

ψ为旋转角度。当由加载位置10c弦向x的两端向叶片10施加方向相反、大小相等的测试载荷f时,力臂d为加载位置10c弦向x的两端的两个测试载荷f施力位置之间的距离的一半。

117.弯曲弹性势能eb满足如下关系:

118.eb=1/2

×kx

×△

x2+1/2

×ky

×△

y2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

119.其中,k

x

为挥舞刚度,ky为摆阵刚度,

△

x为挥舞位移,

△

y为摆阵位移。可选的,挥舞刚度k

x

和摆阵刚度ky可以根据其他实验测得。

120.扭转弹性势能e

t

满足如下关系:

121.e

t

=1/2

×kt

×△

ψ2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

122.其中,k

t

为扭转刚度;

123.根据能量守恒关系可以得到如下关系式:

124.e

load

=eb+e

t

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

125.根据上述关系式(4)可以确定扭转刚度。

126.在对叶片10进行扭转刚度测试的过程中,在步骤s02中在叶片10的加载位置10c设置调节夹具30的步骤之前还包括:获取叶片10在加载位置10c的第一旋转角;在步骤s02中在叶片10的加载位置10c设置调节夹具30的步骤中:在叶片10的加载位置10c设置调节夹具30并获取设置调节夹具30之后加载位置10c的第二旋转角;通过调节夹具30向加载位置10c施加配重,使得第一旋转角与第二旋转角相等。

127.在加载位置10c设置调节夹具30时,由于调节夹具30具有自重,叶片10在调节夹具30自重的作用下可能会发生旋转。本技术通过对比设置调节夹具30之前加载位置10c的第一旋转角与设置调节夹具30之后的第二旋转角,调节配重,使得第一旋转角等于第二旋转角,能够改善调节夹具30自重对扭转刚度测试结果的影响,进一步提高扭转刚度测试结果的准确性。

128.获取第一旋转角的方式有多种,例如可以在设置调节夹具30之前,获取加载位置10c上某指定点与其弦向x中心点的第三连线,第三连线和弦向x线之间的夹角作为第一旋转角。然后设置调节夹具30之后,获取指定点与加载位置10c弦向x中心点的第四连线,第四连线和弦向x线之间的夹角作为第二旋转角。

129.获取第一旋转角和第二旋转角的方式有多种,例如可以在通过角度测量仪获取旋转角度,可选的,角度测量仪可以设置于加载位置10c后缘14腹板的中间位置与目标位置10d迎风面15后缘14腹板的连接位置。

130.可选的,可以使用设置在相同位置的角度测量仪获取第一旋转角、第二旋转角和上述的旋转角度。

131.在一些可选的实施例中,在步骤s03中可以通过所述调节夹具30向所述加载位置10c施加不同大小的测试载荷f。那么在步骤s04中可以获取不同的所述测试载荷f以及在不同所述测试载荷f下所述加载位置10c的不同旋转角度。在步骤s05中根据不同的所述测试载荷f和不同的所述旋转角度确定多个所述扭转刚度,根据多个所述扭转刚度确定最终扭转刚度。

132.在这些可选的实施例中,通过进行多组测试,可以得到多个扭转刚度,避免仅通过一侧测试数据得到的测试结果存在偏差。

133.在步骤s03中可以通过所述调节夹具30向所述加载位置10c施加不同大小的测试载荷f时,多个测试载荷f呈梯度增长。

134.可选的,在进行叶片10的扭转刚度测试时,还可以进行试加载,即通过步骤s03和步骤s04进行试加载。根据试加载确定叶片10能够承受的最大载荷,那么在进行最终测试时,在步骤s03中,可以根据最大载荷调整测试载荷f。例如在需要施加多组测试载荷f时,可以分次施加最大载荷的30%、60%、90%。或者可以分次施加最大载荷的20%、40%、60%、80%和100%。

135.可选的,在确定最大载荷时,还可以先确定叶片10的最大旋转角度,使得叶片10能

够旋转至最大旋转角度的测试载荷f为最大载荷。最大旋转角度的设置方式有多种,可选的,最大旋转角度为2度-10度之间。

136.可选的,还可以构件叶片10的扭转刚度测试的仿真模型,通过有限元仿真计算,可以确定目标位置10d在各个载荷下的仿真值,例如根据仿真模型确定最大载荷。可选的,在进行叶片10的扭转刚度测试时,还可以获取目标位置10d的拉伸应变和剪切应变。根据实际获取的拉伸应变和剪切应变可以调整仿真模型中的仿真值,使得仿真模型更加接近实际测试。例如可以在目标位置10d的迎风面15和背风面16的主梁中线处粘贴剪切应变片和拉伸应变片来获取目标位置10d的拉伸应变和剪切应变。

137.在对叶片10施加多组测试载荷f时,应该保证在同一位置对叶片10施加多组测试载荷f。且测试载荷f的方向与叶片10的弦向x垂直,即测试载荷f的方向与叶片10展向平行。

138.可选的,在步骤s03中,当第一位置10a和/或第二位置10b发生位移,停止测试。当第一位置10a和第二位置10b发生位移时,说明第一位置10a和第二位置10b固定不牢,需要重新固定并重新进行测试。

139.可选得,在步骤s03中,通过调节夹具30向加载位置10c施加测试载荷f时:当加载位置10c在挥舞方向z上的弯曲位移大于或等于0.5m时,停止测试。或者,当加载位置10c在摆阵方向上的弯曲位移大于或等于0.5m时,停止测试。当加载位置10c在挥舞方向z或摆阵方向上具有较大位移时,说明加载势能较多地转换成了挥舞势能或摆阵势能,而没有转换成扭转势能,可能导致测试结果的不准确。因此停止测试,并对调节夹具30等装置进行调整后重新进行测试。

140.可选的,在完成固定夹具20、调节夹具30和角度测量仪、测距仪等测量仪器的安装以后,还可以测量环境的湿度,并根据各个仪器的使用规范对角度测量仪、激光测距仪、测力计等仪器进行标定和校准,之后再通过调节夹具30施加测试载荷f。

141.在进行测试时,为了保证测试结果的准确性,还应该保证测试环境风速小于3m/s。

142.请参阅图4至图6,图4是本技术第二方面实施例提供的叶片10的剪心测试方法流程示意图,图5是图4中某一步骤的流程示意图,图6是本技术第二方面实施例提供的叶片10的剪心测试方法中叶片10的受力分析示意图。

143.如图4至图6所示,本技术第二方面的实施例提供的剪心测试方法,包括:

144.步骤s1:确定多组测试载荷f在不同施力位置下确定多组扭转刚度。

145.可以选用上述任一第一方面的实施例确定扭转刚度。

146.步骤s2:根据多组扭转刚度确定叶片10的剪心位置。

147.其中,在通过第一方面的实施例确定扭转刚度时,在步骤s03中包括:

148.步骤s031:通过调节夹具30在加载位置10c弦向x上两侧不同的施力点向加载位置10c施加方向相反、大小相等的测试载荷f,测试载荷f的施力方向与弦向x垂直。

149.如图6所示,可以在图6中弦向x上两侧不同的三个施力点施加测试载荷f。

150.步骤s032:确定位于加载位置10c弦向x上的两侧的两个测试载荷f的施力点连线的中间位置为测点,多组测试载荷f对应的测点不重叠。

151.在步骤s2中,根据多组扭转刚度及其对应的多个测点位置确定剪心位置。

152.在本技术实施例提供的剪心的测试方法中,测点为进行扭转刚度测试时假设的剪心位置,根据多组测点对应的扭转刚度的变化规律,可以确定剪心位置。

153.在一些可选的是实施例中,在步骤s2中:当多组扭转刚度呈线性关系时,确定多组扭转刚度对应的多个测点位于剪心位置在弦向x上的同侧。

154.在另一些可选的实施例中,在步骤s2中:当多组扭转刚度呈曲线关系时,确定多组扭转刚度对应的测点位于剪心位置在弦向x上的两侧。

155.当多个测点位于剪心位置在弦向x上的两侧时,根据多组所述扭转刚度画曲线,位于曲线拐点处的所述扭转刚度对应的测点为所述剪心位置。例如,可以做较多组的测试,得到多个测点和扭转刚度,并根据多个扭转刚度绘制曲线,位于曲线拐点处的所述扭转刚度对应的测点为所述剪心位置。

156.或者,确定多组扭转刚度中的最大扭转刚度对应的测点为所述剪心位置。剪心位置对应的扭转刚度最大,因此可以根据测得的多组扭转刚度直接确定最大扭转刚度对应的测点为剪心位置。

157.因此,在本技术提供的测试方法中,可以根据多组扭转刚度和其对应的测点获取叶片10的剪心位置。

158.如图6所示,在叶片10的剪心测试方法中,在步骤s03中,在一组大小相同方向相反的测试载荷f中,可以令其中一个测试载荷f施加于施力点p1、p2和p3中的任一者,另一个测试载荷f分别施加于p4、p5和p6,可以得到三组不同的测试载荷f,可以确定三个不重叠的测点。

159.当根据三组测试载荷f得到的三个扭转刚度值呈线性关系时,确定剪心位置位于三个测点在弦向x上的同侧。

160.当根据三组测试载荷f得到的三个扭转刚度值不呈线性关系时,确定剪心位置位于三个测点之间。

161.请参阅图7,图7是本技术第三方面实施例提供的一种调节夹具30的结构示意图。本技术第三方面的实施例提供的调节夹具30用于上述的叶片10的扭转刚度测试和叶片10剪心的测试。

162.如图7所示,调节夹具30包括:本体部31,具有用于容纳至少部分叶片10的容纳腔311;加载部32,至少两个加载部32分设于本体部31在第一方向上的两侧,加载部32上设置有施力件321,以通过施力件321向加载部32施加载荷,至少一个加载部32上的施力件321沿第一方向可移动设置。

163.在本技术实施例提供的调节夹具30中,调节夹具30通过本体部31夹设在叶片10上,本体部31上设置有加载部32,可以通过加载部32上的施力件321向调节夹具30施加测试载荷f,即通过施力件321向叶片10施加测试载荷f。施力件321沿第一方向可移动设置,使得可以从加载部32的不同位置向叶片10施加测试载荷f。

164.例如,在进行叶片10的剪心的测试方法中,可以通过移动施力件321的位置完成在不同施力位置下的多组扭转刚度的测试。

165.施力件321的设置方式有多种,例如施力件321包括滑动件321a和柔性件321b,柔性件321b例如为钢索,钢索固定在滑动件321a的一端,通过钢索可以施加测试载荷f。滑动件321a沿第一方向移动设置。

166.可选的,加载部32还包括沿第一方向延伸的滑轨324,滑块在滑轨324内沿第一方向可移动设置。

167.在叶片10的剪心测试方法中,滑块所在的位置为施力位置,通过移动滑块可以改变施力位置,从而可以获取不同测试载荷f在不同施力位置下的扭转刚度。

168.在一些可选的实施例中,本体部31包括在第二方向上分布的上半壳体312和下半壳体313,上半壳体312和下半壳体313对接围合形成容纳腔311;加载部32包括上半分体322和下半分体323,上半分体322和上半壳体312相互固定连接,下半分体323和下半壳体313相互固定连接,施力件321连接上半分体322和下半分体323。通过将本体部31设置成上半壳体312和下半壳体313,便于将本体部31安装于叶片10上。

169.可选的,滑块沿第二方向延伸设置,滑块的两端还设置有螺母325,滑块可以复用位上半分体322和下半分体323的连接件,通过滑块将上半分体322和下半分体323连接在一起。

170.在一些可选的实施例中,第一方向与位于容纳腔311内的叶片10的弦向x平行,以通过施力件321能够向位于容纳腔311的叶片10施加垂直于弦向x的测试载荷f。

171.可选的,调节夹具30还包括:配重部33,设置于本体部31在第二方向上的至少一侧,配重部33上设置有配重件,配重件沿第一方向可移动设置。在这些可选的实施例中,通过配重部33可以调节叶片10的配重。在上述第一方面实施例提供的叶片10的扭转刚度测试方法中,可以通过调节配重件在第一方向上的位置,使得第一旋转角和第二旋转角相等。

172.请参阅图8,图8是本技术第三方面另一实施例提供的一种调节夹具30的结构示意图。如图8所示,可选的,调节夹具30的外轮廓呈圆柱形,可以在本体部31的周侧设置三个以上的加载部32,至少一个加载部32设置于本体部31在第二方向上的一侧。通过在本体部31第二方向上一侧的加载部32施加配重力,使得第一旋转角和第二旋转角相等。

173.虽然已经参考优选实施例对本技术进行了描述,但在不脱离本技术的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本技术并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1