一种利用可控加工损伤测算复合材料本征强度的方法与流程

1.本发明属于特种加工和力学性能测试技术领域,涉及一种基于强光场致可控易量化损伤的纤维复合材料本征拉压强度测算方法。

背景技术:

2.纤维复合材料因其优良的力、热、电磁等综合性能,广泛应用于航天、兵器、轨道列车等军用与民用装备领域,尤其是其突出的力学性能(轻质、高强、高刚、抗疲劳等),使之成为相关产品重要结构的承载材料。抗拉、抗压强度等材料力学性能指标的测量几乎是其产品研制过程中必不可少的环节。尤其是在新材料研制过程中,更准确、可靠地测量其相关力学性能,具有重要的理论和工程意义。

3.一方面,国内外测量该类材料力学性能的标准普遍是先加工出矩形截面试片、再直接测试试片力学性能,且标准中普遍强调需排除加工损伤或缺陷对性能测算的干扰。因为在理论或逻辑上,只有基于零损伤或缺陷的试片,才能在该环节排除其对材料力学性能(而非结构力学性能)测算的干扰,否则都是其不同程度的近似。以拉伸强度σ为例,其基本测算公式为σ=f/s,其中f为拉断力,s为对f产生的有效截面尺寸,而实践中为了具有可操作性,各拉、压试验标准中一般取试片外在(即易直接测量)宽度w和厚度h之积作为有效承载截面积。显然,σ=f/(w

×

h)在理论、逻辑上严格成立的条件为:加工后得到的试片确实无损,以至于其外在的宽w、厚h构成的矩形截面,就是内在支撑承载力f的有效区域。换言之,如果f为有损试片承载力而s取为无损意义下的截面积(即s=w

×

h),这将导致σ产生系统性地、原理性的误差。

4.另一方面,作为一种公认的难加工材料,纤维复合材料在介观尺度上非均质、各向异性甚至层合的特性,以及纤维和基体组分(一般情况下的)迥异的理化性质,造成其几乎不可避免的产生各种加工缺陷和损伤,例如分层、纤维碎裂、干切烧伤,其具体缺陷/损伤类型和程度因材料而异。例如,对于硬脆特性的玻璃纤维材料,即使采用砂轮片压切也可在试片边缘产生肉眼可见的损伤;对于强韧、导热性差的芳纶纤维材料,极易产生加工断面起绒、烧伤等缺陷,造成试片尺寸精度低、精密测量困难,从而间接造成强度测算精度低;对于碳纤维材料,目前采用机加工产生的最小损伤厚度公认为≥0.1mm。因此,除非能准确量化力致或(和)热致缺陷(损伤)的尺度,并在外在的截面积s=w

×

h计算中引入修正因子,否则将影响材料力学强度(如上述σ)测算精度。例如,对于上式σ=f/(w

×

h),若某种加工方法可在试片沿宽度方向产生单边厚为x的损伤,且该损伤无法有效贡献试片承载,那么有损时试片承载力f与有效截面积s

eff

=(w-2x)

×

h的比值σ0,则可作为排除了损伤和缺陷误差意义下的材料本征强度,即σ0=f/[(w-2x)

×

h],整理可得f=-(2

×h×

σ0)x+w

×h×

σ0。可见,试片有损时的承载力f与损伤厚度x成线性关系,且当x

→

0时,σ0→

f/(w

×

h)。但采用此种方法首先需要能量化x,而传统加工方法往往因力、热等多种损伤交织或者损伤部分力学性能丧失不彻底,往往导致难以量化x,使得该方法在实操层面具有很大困难。

[0005]

因此,为了满足纤维复合材料对于本征拉压强度的高精度测定的需求,亟待发展

一种原理清晰、方法可靠且灵活的测算方法。

技术实现要素:

[0006]

本发明解决的技术问题是:针对纤维复合材料因其力学试片加工损伤和缺陷突出,且程度不易量化等因素导致其在原理上只能作为材料本征强度的近似,在实践操作中的测算精确度不高的问题,提供一种利用可控加工损伤测算复合材料本征强度的方法,该方法机理清晰、精度可控,能够间接测量得到较为精确的材料本征强度。

[0007]

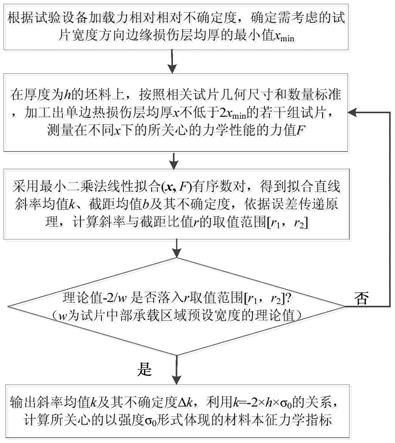

本发明的技术解决方案是:一种利用可控加工损伤测算复合材料本征强度的方法,包括如下步骤:

[0008]

(1)根据力学试验设备加载力f的相对不确定度εf,确定试片宽度方向边缘损伤层厚的最小值x

min

;

[0009]

(2)通过控制脉冲激光的光场参数和轨迹参数,按相应力学性能测试标准中的试片规格,切割出若干组边缘损伤程度具有明显区分度的试片,记某组试片宽度方向单边热损伤层均厚为x,x≥2x

min

;试片规格包括中部承载区域预设厚度h和宽度w;

[0010]

(3)按照相应力学性能测试标准,针对所关心的力学指标类型,测试出不同损伤层均厚x下的力学指标f,单位为牛顿;

[0011]

(4)采用最小二乘法线性拟合力学指标f与损伤层均厚x的函数关系,得到拟合直线的斜率均值k、截距均值b,并依据误差传递原理计算斜率与截距比值r的取值范围[r1,r2];

[0012]

(5)判断斜率与截距比值的理论值-2/w能否落入[r1,r2]区间,如果能够落入则直接输出k并进入下一步,否则跳转至步骤(2),针对其中明显偏离步骤(4)中拟合直线的某一个或多个x,重新切割其对应的试片并测量,直到可以直接输出并进入下一步;

[0013]

(6)利用斜率均值k,通过k=-2

×h×

σ0计算所关心的以强度形式体现的材料本征力学指标σ0。

[0014]

优选所述的x

min

的计算公式如下:

[0015]

x

min

=εf×

w/2

[0016]

式中,w为试片中部承载区域预设宽度的理论值。

[0017]

优选所述的脉冲激光为短脉冲或超短脉冲激光,其单脉冲宽度<100ns。

[0018]

优选所述的力学指标类型包括拉伸强度和压缩强度。

[0019]

优选所述的加工为类扫描振镜式的远程激光加工方式。

[0020]

优选所述的最小二乘法线性拟合,计算式如下:

[0021]

f(x)=-(2

×h×

σ0)x+w

×h×

σ0[0022]

式中σ0为与f对应的以强度形式体现的材料本征力学指标。

[0023]

本发明与现有技术相比的优点在于:

[0024]

(1)本发明方法是一种利用短脉冲或超短脉冲激光加工纤维复合材料的可控加工效应测算材料力学性能的方法。由于现有的材料力学性能的测算是基于有损且损伤程度不易量化的试片直接测算而来的结果,这就与材料本征力学强度的定义(即没有加工缺陷和损伤的试片所对应的力学强度)存在理论或逻辑上的矛盾。而本发明提供的是一种间接测量方法,解决了现有方法存在的原理或逻辑方面的瑕疵;

[0025]

(2)本发明方法通过建立有损试片的力性能f与损伤程度x之间的函数关系推算出材料本征力学强度,并通过判定f与x线性拟合斜率与截距比值的测定值与理论值的差异,可对整个测算过程形成自检效应。所提出的原理公式过程清晰、物理意义鲜明,既通过多点线性拟合避免了通过单点(x,f)推算带来的随机性(偶然性)偏差,又通过自检效应保证了结果的可靠性,因此又是一种可靠、高精度的方法;

[0026]

(3)本发明方法与现有测算方法相比,是一种具有推广意义的方法,且在测算精度不低于现有方法的前提下,具备更大的灵活性。现有方法本质上是仅考虑一个不易量化的x(x为损伤尺度)但力求该x

→

0的方法。当要求的测算精度不必高至线性拟合(x,f)可得测算精度时,可通过优化加工试片的参数,产生小于步骤(1)中的x

min

的x,并采用现有方法测算高度近似意义下的材料本征强度。由于短脉冲或超短脉冲激光加工产生的缺陷和损伤种类(一般仅为边界清晰的可靠热损伤)较现有接触式加工产生的缺陷和损伤(包含多样化的力损伤和可能的热损伤)种类更单一、尺度更易量化,这使得采用现有方法测算思路(但采用本发明的方法制备试片)所得的本征强度的数据离散性低(即具有更好的可重复性)且近似程度更高。因此,本发明又是一种测算精度可根据需求定制的灵活的方法。

附图说明

[0027]

图1为本发明方法的流程框图;

[0028]

图2为本发明实施例中所使用的试片加工系统,图中1-脉冲激光源、2-扫描振加工头系统、3-被测试料的板料、4-按相应标准加工出的试片;

[0029]

图3为使用图2加工系统按照某试片标准加工出的试片尺寸(a)及截面尺寸(b)示意图;

[0030]

图4为某芳纶纤维增强树脂基复合材料破坏前试样承受最大载荷f与单边热损伤层均厚x的关系示意图。

具体实施方式

[0031]

以下结合附图对本发明的具体实施方式做进一步的详细说明。

[0032]

如图1所示,为本发明方法的流程框图,主要步骤如下:

[0033]

步骤1:根据力学试验设备加载力f的相对不确定度εf,确定需要考虑的试片宽度方向边缘损伤层厚的最小值x

min

,x

min

的计算公式如下:

[0034]

x

min

=εf×

w/2

[0035]

式中,w为试片中部承载区域预设宽度的理论值,εf为试验设备加载力f的相对不确定度,是力学拉伸或压缩试验机的加载精度。

[0036]

步骤2:采用相应力学性能测试标准中的试片规格(中部承载区域预设厚度和宽度分别为h和w)和数量要求,通过控制加工用脉冲激光的光场参数和轨迹参数,在试片的宽度方向产生单边热损伤层均厚x不低于2x

min

的试片,并通过改变激光加工参数,产生具有明显区分度的若干组x;然后按照相应的力学性能测试标准,针对所关心的力学指标类型,采集不同损伤层均厚x下的力学指标f(单位为牛顿)。

[0037]

不同力学性能测试标准中所需的尺寸不同,有的标准中,整体试片是矩形条,而有的标准中是哑铃型条,即使都是矩形,也允许厚度或宽度不同,如gb/t1040.4-2006(亦即

iso527-4:1997标准)。而力学指标具体是指拉伸强度和压缩强度。

[0038]

需要注意的是,为了利用短脉冲和超短脉冲激光加工所具有的加工可重复性强的效果(从而产生的某一单边热损伤层均厚x的值的离散度可接受),所施加的脉冲激光脉宽<100ns,且需配合诸如扫描振镜式(或其他扫描式加工)的远程激光加工方式。短脉冲激光主要是纳秒激光,飞秒和皮秒激光称为超短脉冲激光或者超快激光。

[0039]

步骤3:采用最小二乘法线性拟合力学指标f与损伤层均厚x的函数关系,得到拟合直线的斜率均值k、截距均值b及二者分别的不确定度δk和δb,其中k、b和δk和δb的量化值可根据线性回归理论的相关计算公式得到(如果是通过拟合软件,如origin,则可直接输出);依据误差传递原理计算斜率与截距比值r的取值范围[r1,r2],并查验斜率与截距比值的理论值-2/w能否落入[r1,r2]区间:如果满足,则直接输出k,否则跳转至步骤2,直到可以输出k;

[0040]

最小二乘法线性拟合所采用的基本原理计算式如下:

[0041]

f(x)=-(2

×h×

σ0)x+w

×h×

σ0[0042]

式中,h为所采用的力学性能测试标准中规定的试片厚度,w为试片中部承载区域预设宽度的理论值,σ0为所关注的以强度形式体现的材料本征力学指标,f(x)为试片中间区域单边损伤均厚为x时测量出的所关注的力学指标。

[0043]

这里斜率为-(2

×h×

σ0),截距为w

×h×

σ0。

[0044]

r的取值范围根据误差传递原理计算。此处斜率与截距比值的理论值-2/w,但是实际上采用拟合法测量出的斜率为k

±

0.5δk,截距为b

±

0.5δb,因此斜率与截距比值r,不在是一个数值,而是一个取值区间。

[0045]

纤维复合材料材料本征强度包括拉伸强度和压缩强度,前述力学指标即指这两个参数。

[0046]

步骤4:通过斜率均值k及其不确定度δk,依据误差传递原理,通过k=-2

×h×

σ0计算所关心的以强度σ0形式体现的本征力学指标。

[0047]

本发明中所涉及的纤维复合材料中纤维化学成分种类包括各种无机纤维和各种有机纤维,纤维的形态为连续性或短切型。

[0048]

实施例

[0049]

利用图2所示的试片加工系统,采用某一激光场参数和轨迹参数组合,按照相应的力学性能测试标准中规定的试片尺寸和数量,加工出图3所示的试片,并用光学显微镜(分辨率不低于1μm)测量统计试片中间区域宽度方向产生的单边热损伤层均厚x,然后按照相应的力学性能测试标准中的加载方式,在相应的力学拉伸或压缩试验设备上完成力学拉伸或压缩试验,并按照相应的力学性能测试标准采集所关心的力学指标f,单位为牛顿。

[0050]

根据图1中的加工流程,对厚度h=2.50

±

0.010mm的kevlar-49芳纶平纹织布增强树脂基复合材料板,利用图2中的试片加工系统,加工出如图3所示的具有明显损伤层均厚区分度的若干组试片(w=10mm),试片标准为gb/t1040.4-2006(亦即iso527-4:1997标准)。利用光学显微镜(最高成像分辨率在0.5μm左右),对试片切割边缘热影响区均厚x进行测量:某个热影响区均厚值xi(i=1,2,

…

5)取为对应的≥5个同参数加工试片的均值(标准差作为不确定度),而对于每个试片,热影响区厚度值取为多次测量的算术平均值。共考虑5个具有明显区分度的热影响区值,即x1,x2,x3,x4,x5。某个xi(i=1,2,

…

5)仅通过控制图2加工

系统中光束扫描速度v即可得到。图2加工系统中采用中心波长为1064nm、单脉冲持续时间为12ps、重复频率为1mhz的高斯脉冲序列,光束的扫描速度v在10mm/s~1000mm/s之间选取。所关心的力学强度指标为拉伸强度,故按照gb/t1040.4-2006(亦即iso527-4:1997标准)中的“gb/t1040.4-2006/1b/10”型标准进行拉伸试验。

[0051]

线性拟合得到的(x,f)有序数对,即可得到如图4所示的材料破坏前试样承受的最大载荷f与单边热损伤层均厚x的关系f=kx+b的量化表达式,其中斜率k=(-2142.2

±

49.3)n/mm,截距b=(10512.5

±

32.2)n,拟合相关系数(adj.r-square)可达-0.99684,皮尔逊相关系数(pearson correlation coefficient)为0.99159,这说明f与x的线性相关程度很高。依据误差传递原理,计算斜率与截距比值r的取值范围为-0.2038

±

0.0053mm-1

,此值可以使得步骤3中的斜率与截距比值的理论值-2/w=-2/10mm=-0.2mm-1

(此处w=10mm),落在r的取值范围为0.2038

±

0.0053mm-1

内。因此,可以输出拟合所得的斜率值k=(-2142.2

±

49.3)n/mm作为测算材料本征拉伸强度σ0的输入结果。通过k=-2

×h×

σ0(其中试片厚度h=2.50

±

0.010mm),依据误差传递原理充分考虑h和k的不确定度,可得σ0=(428.4

±

11.6)mpa。

[0052]

与传统的基于有损失片直接测量得出的本征拉伸强度σ0相比,本发明给出的间接测量法物理意义鲜明,没有原理层次的瑕疵,得出的本征拉伸强度σ0不仅可信度更高,而且数据离散型更低。本示例中仅考虑了五个点作为线性拟合的输入,显然,根据误差产生的原理,若采用更多数据点则可以进一步降低随机误差干扰的困难。当然,更多数据点的引入付出的代价是更大的工作量,但本发明显然提供了一种可根据需要确定拟合点数量的方法。作为一个特例,由于短脉冲或超短脉冲激光加工较传统接触式加工产生的材料缺陷和损伤种类更单一(一般仅为边界清晰的热损伤)、损伤尺度可更小(可小至0.01mm或更低)且精确可控,这不仅导致多次重复试验中的损伤尺度及其测算出的本征力学强度具有很高的可重复性,而且为利用单点的(x,f)(而非这里的五点拟合)测算本征拉伸强度σ0,提供了理论上和工程意义上的支持或便利。例如,当x小至0.01mm时,即双边热损伤厚度之和仅为0.02mm时,理论上会削减10mm宽拉伸试片约0.02mm/10.0m

×

10512.5n=21.0n的力,但0.02mm这么小的热损伤尺度或21.0n量级的力,已经在各自的测量仪器(分别为游标卡、力学试验机)的不确定度内。因此,在工程意义上,可以直接使用单边损伤均厚为0.01mm(或更小的)试片直接测算,作为本征强度σ0的真值。

[0053]

综上可知,本发明所提出的一种利用可控加工损伤测算纤维复合材料本征强度的方法,是一种基于脉冲激光加工损伤可控性实现的、服务于材料相关力学性能测试的方法,具有原理清晰、高可靠、高精度、灵活的特点。

[0054]

本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1