一种基于激光视觉的便携式研磨子磨耗测量装置及方法

1.本发明涉及测量仪技术领域,尤其涉及一种基于激光视觉的便携式研磨子磨耗测量装置及方法。

背景技术:

2.研磨子是用于机车行驶过程中清理车轮踏面杂质的装置。该装置使用一段时间后会产生磨耗,对磨耗进行定期检测有利于掌握其磨耗率,便于确定更换频率。

3.目前采取的研磨子磨耗测量方法需要将研磨子从车架上取下来,采用游标卡尺进行测量。此方法存在的问题是:1)由于空间受限,研磨子不便于拆卸,且拆卸耗时较多,因此严重影响测量效率;2)研磨子的形状不便于游标卡尺测量,并且测量时卡尺的角度、位置均会导致测量误差,并且重复性较差。

4.因此,研制一款能实现非接触式测量、测量时间短、测量精度高重复性好、测量计算可追溯性强的便携式研磨子磨耗测量装置有很强的迫切性。

技术实现要素:

5.为了解决现有技术中研磨子磨耗测量拆卸耗时长和测量仪器可重复性差的问题,本发明目的在于提供一种基于激光视觉的便携式研磨子磨耗测量装置及其测量方法,实现对研磨子磨耗的快速测量和数据整理,具有操作简单、测量准确、快捷分析、数据可追溯和重复性好的特性。

6.为了实现上述目的,本发明所采用的技术方案是:一种基于激光视觉的便携式研磨子磨耗测量装置,其特征在于,包括主体、安装于主体上端的控制器及安装于主体下端的手持部,所述主体包括激光发射器和相机,其中,所述激光发射器可转动地设置于相机的上方,所述激光发射器和相机均与控制器连接实现数据交互,在主体前侧设置有分别对应于激光发射器和相机的透光装置,所述手持部内部设置有电池仓,所述手持部前侧设置有按钮,用于控制整个装置的启动和关停。

7.进一步地,所述控制器为平板电脑,所述控制器中设有图像处理系统,通过平板电脑的屏幕进行数据显示。

8.进一步地,所述激光器选型标准为:波长650nm、功率100mw、供电电压5v,激光器直径为12mm,长度小于40mm,线宽小于0.5mm,且激光线分布均匀、无杂光,扇角为45

°

,激光器工作距离为150mm

±

50mm。

9.进一步地,所述相机为cmos相机,该相机尺寸为1/2英寸,设有usb接口,相机焦距为6mm,视野范围为60

×

80mm,相机帧速为200ips/s。

10.本发明中所述的一种基于激光视觉的便携式研磨子磨耗测量装置的测量方法如下:

11.第一步:按下按钮启动激光发射器,激光发射器发射的可见激光通过发射窗口透光装置投射到被检测研磨子磨耗面上,磨耗面反射后,经过接收窗口透光装置进入仪器主

体内,通过相机识别出研磨子轮廓信息相关的激光条纹带图像;

12.第二步:将获取的激光条纹带图像传送至图像处理系统,首先采用重心法进行激光条纹中心提取,其公式如下:

[0013][0014]

其中v为提取的激光条纹中心坐标,v

i

为像素点的图像y方向坐标,g

i

为像素点的灰度值;

[0015]

然后基于hough算法提取最长的直线,即投影线;

[0016]

第三步:基于hough变换提取斜率最大的直线,如图4所示,然后提取该直线右侧端点,即为踏面最外缘特征点;

[0017]

第四步:根据曲率计算公式k=

△

x/

△

y判断激光线曲率变化最大的两个点,如图5所示,该两个点中左侧的点为磨耗线特征点;

[0018]

第五步:采用点到直线上投影公式,计算出踏面最外缘特征点和磨耗线特征点在投影线上的投影坐标。

[0019]

其中,点到直线上投影公式如下:首先假设已知直线上两点p1、p2、以及直线外一点p3。令投影点为p0。

[0020]

因为p0、p1、p2都在同一条直线上,所以可得k*(p2‑

p1)=p0‑

p1,k=|p0‑

p1|/|p2‑

p1|。只要求出比例因子k,便可求出p0的值。

[0021]

令v1=p3‑

p1,v2=p2‑

p1,v1与v2进行点乘得:v1*v2=cos(seta)|p3‑

p1||p2‑

p1|=|p0‑

p1|*|p2‑

p1|,于是k=|p0‑

p1|/|p2‑

p1|=((v1*v2)/|p2‑

p1|)/|p2‑

p1|=(p3‑

p1)*(p2‑

p1)/(|p2‑

p1|*|p2‑

p1|)。

[0022]

第六步:采用两点距离公式计算踏面最外缘特征点和磨耗线特征点在投影线上的距离,该距离值即为研磨子实际厚度值,将其与原始厚度做比较,可计算得出研磨子磨耗。

[0023]

进一步地,在所述相机采集图像前,进行激光竖直标定和相机竖直标定。

[0024]

相比于现有技术,本发明的有益效果在于:

[0025]

1.本发明通过采用非接触式激光视觉测量,减少了误差来源,相较于人工测量大大提高了测量分辨率和精度,同时测量数据可实现自动记录、分组、自定义命名,便于进行数据管理。

[0026]

2.本发明通过对测量仪器的便携式结构设置,在测量工作开展时无需拆卸研磨子,同时避免了在测量时卡尺难以寻找卡位以及倾斜测量带来的误差问题,能有效提高测量效率和便捷度,且操作方便,可一键获取研磨子厚度,和原始厚度比较可获得具体磨耗数据。

附图说明

[0027]

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

[0028]

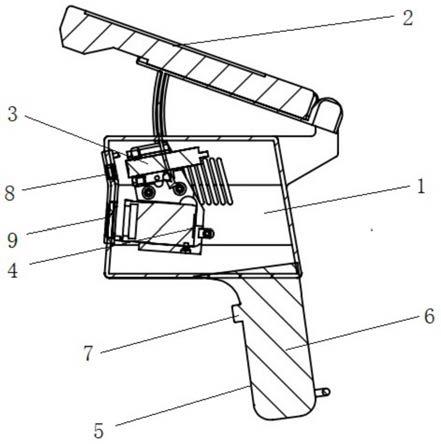

图1为本发明的一种基于激光视觉的便携式研磨子磨耗测量装置的整体结构示意图。

[0029]

图2为本发明的一种基于激光视觉的便携式研磨子磨耗测量装置的局部电路设计示意图。

[0030]

图3为本发明的激光照射的轮廓线图。

[0031]

图4为本发明相机拍摄的激光图及其所提取的踏面最外缘特征点示意图。

[0032]

图5为本发明相机拍摄的激光图及其所提取的磨耗线特征点示意图。

[0033]

图6为本发明标定部分的模型示意图。

[0034]

附图标记:1

‑

主体、2

‑

控制器、3

‑

激光发射器、4

‑

相机、5

‑

手持部、6

‑

电池仓、7

‑

按钮、8

‑

发射窗口透光装置、9

‑

接收窗口透光装置、10

‑

激光照射在研磨子实物上形成的轮廓线、11

‑

踏面最外缘特征点、12

‑

磨耗线特征点、13

‑

激光线

具体实施方式

[0035]

为了更清楚地说明本发明的技术方案,下面将结合附图及实施例或现有技术的描述对本发明作简单的介绍。

[0036]

图1所示为本发明实施例的测量装置的外观结构示意图。一种基于激光视觉的便携式研磨子磨耗测量装置,包括主体1、安装于主体1上方的控制器2及安装于主体1下方的手持部5,所述主体1包括激光发射器3和相机4,其中,所述激光发射器3可转动地设置于相机4的上方,激光发射器3和相机4均与控制器2连接实现数据交互,在主体1前侧设置有分别对应于激光发射器3和相机4的透光装置8,所述手持部5内部设置有电池仓6,用于给整个装置供电,所述手持部6前侧设置有按钮7,如图2所示,可控制整个装置的启动与关停。

[0037]

优选地,其中控制器2为平板电脑,所述控制器2中设有图像处理系统,通过平板电脑的屏幕进行数据显示。

[0038]

优选地,激光发射器3选型标准为:波长650nm、功率100mw、供电电压5v,激光器直径为12mm,长度小于40mm,线宽小于0.5mm,激光线分布均匀、无杂光,扇角为45

°

,激光器工作距离为150mm

±

50mm。

[0039]

优选地,相机4选型标准为:cmos相机,相机4尺寸为1/2英寸,设有usb接口,相机焦距为6mm,视野范围为60

×

80mm,相机帧速为200ips/s。

[0040]

在进行研磨子磨耗检测时主要分为两大部分:基于激光三角测距算法的图像采集系统及磨耗检测系统。在图像采集系统内,首先按下按钮7启动激光发射器3,可见激光通过发射窗口透光装置8投射到被检测研磨子磨耗面上,磨耗面反射后,经过接收窗口透光装置9进入仪器主体1内,通过cmos相机4识别出研磨子轮廓信息相关的激光条纹带,得到高质量、可用于处理的研磨子激光轮廓图像,图3所示为激光照射在研磨子实物上形成的轮廓线。

[0041]

在相机4采集图像前,为了获取相机内外参数以及激光光平面的方向,需针对图像采集装置中相机4和激光轮廓的位置关系进行标定,如模型图6,标定算法包括如下内容:

[0042]

1.相机竖直,激光倾斜标定

[0043]

(1)计算f(相机焦距)、z0(初始位置的相机坐标z,即z轴运动前的相机坐标z)

[0044][0045]

以n为y、x/u为x做最小二乘直线拟合,得f=δz*k,z0=

‑

δz*b

[0046]

(2)计算tanβ和h

[0047][0048]

以n为y、y为x进行最小二乘直线拟合,得tanβ=k*δz,h=b*δz+z0

[0049]

2.激光竖直、相机倾斜标定

[0050]

激光竖直标定结果与相机竖直标定结果参数(f,z0,tanβ,h)定义相同,激光竖直δz*sinβ=相机竖直δz,标定公式中δz*sinβ取代δz

[0051]

(1)计算f(相机焦距)、z0(初始位置的相机坐标z,即z轴运动前的相机坐标z)

[0052][0053]

以n为y、x/u为x做最小二乘直线拟合,得f=δz*sinβ*k,z0=

‑

δz*sinβ*b

[0054]

(2)计算tanβ和h

[0055][0056]

以n为y、y为x进行最小二乘直线拟合,得tanβ=k*δz*sinβ,h=b*δz*sinβ+z0[0057]

进入到磨耗检测系统后,对采集到的研磨子激光轮廓原图进行图像预处理、激光条纹提取、特征点提取等算法处理,具体包括如下步骤:

[0058]

(1)将获取的激光条纹带图像传送至图像处理系统,首先采用重心法进行激光条纹中心提取,其公式如下:

[0059][0060]

其中v为提取的激光条纹中心坐标,v

i

为像素点的图像y方向坐标,g

i

为像素点的灰度值;

[0061]

然后基于hough算法提取最长的直线,即投影线;其中,基于hough算法检测提取最长直线的具体步骤为:

[0062]

a.彩色图像

‑

>灰度图;

[0063]

b.去噪(高斯核);

[0064]

c.边缘提取(梯度算子、拉普拉斯算子、canny、sobel);

[0065]

d.二值化(判断此处是否为边缘点,就看灰度值==255);

[0066]

e.映射到霍夫空间(准备两个容器,一个用来展示hough

‑

space概况,一个数组hough

‑

space用来储存voting的值,因为投票过程往往有某个极大值超过阈值,多达几千,不能直接用灰度图来记录投票信息);

[0067]

f.取局部极大值,设定阈值,过滤干扰直线;

[0068]

g.绘制直线、标定角点。

[0069]

(2)基于hough变换提取斜率最大的直线,然后提取该直线右侧端点,即为踏面最外缘特征点11;

[0070]

(3)根据曲率计算公式k=

△

x/

△

y判断激光线曲率变化最大的两个点,该两个点中左侧的点为磨耗线特征点12;

[0071]

(4)采用点到直线上投影公式,计算出踏面最外缘特征点11和磨耗线特征点12在

投影线上的投影坐标。

[0072]

其中,点到直线上投影公式如下:首先假设已知直线上两点p1、p2、以及直线外一点p3。令投影点为p0。

[0073]

因为p0、p1、p2都在同一条直线上,所以可得k*(p2‑

p1)=p0‑

p1,k=|p0‑

p1|/|p2‑

p1|。只要求出比例因子k,便可求出p0的值。

[0074]

令v1=p3‑

p1,v2=p2‑

p1,v1与v2进行点乘得:v1*v2=cos(seta)|p3‑

p1||p2‑

p1|=|p0‑

p1|*|p2‑

p1|,于是k=|p0‑

p1|/|p2‑

p1|=((v1*v2)/|p2‑

p1|)/|p2‑

p1|=(p3‑

p1)*(p2‑

p1)/(|p2‑

p1|*|p2‑

p1|)。

[0075]

(5)采用两点距离公式计算踏面最外缘特征点11和磨耗线特征点12在投影线上的距离,两点距离公式如下:

[0076][0077]

该距离值即为研磨子实际厚度值,将其与原始厚度做比较,可计算得出研磨子磨耗。

[0078]

应当理解的是,本说明书未详细阐述的部分均属于现有技术。

[0079]

应当理解的是,上述针对较佳实施例的描述较为详细,并不能因此而认为是对本发明保护范围的限制,本领域的普通技术人员在本发明的启示下,在不脱离本发明权利要求所保护的范围情况下,还可以做出替换或变形,均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1