一种基于电化学测量技术的腐蚀在线监测传感器的制作方法

1.本发明属于锅炉燃烧诊断领域,与锅炉安全运行密切相关,具体涉及一种基于电化学测量技术的腐蚀在线监测传感器,用于实现锅炉运行过程中受热面烟气侧腐蚀在线监测的目的。

背景技术:

2.在锅炉事故中,受热面管的泄漏损坏事故最为严重和常见,占到锅炉事故的70%以上。锅炉受热面的服役条件较为苛刻。一方面,由于靠近火焰中心管壁温度较高;另一方面,天然气、煤粉、垃圾等物质燃烧后会释放出大量硫化物、氯化物等腐蚀性气体。受热面管道在长期在这种环境下工作极易发生高温腐蚀。

3.金属的高温腐蚀一般是指金属材料在高温环境下与沉积在其表面的盐发生氧化反应或硫化反应而形成的高温腐蚀状态。腐蚀层的成分往往十分复杂,具有多个层次,包括以多种硫酸盐、硅酸盐为主的焦渣,燃料燃烧后的飞灰,以及相对致密的氧化物,腐蚀后的管壁外层非常疏松,很难起到保护作用。在不同的工业服役环境,关键部件发生高温腐蚀反应的严重程度也不尽相同,所用燃料的类别、纯度以及燃烧时空气的质量对其影响非常大。金属材料发生高温腐蚀时,氧化和硫化反应剧烈,部件腐蚀程度随着服役时间的增加急剧增加,极易造成由腐蚀引发的失效问题。因此,需要对锅炉腐蚀情况进行监测。

4.目前,锅炉腐蚀普遍采用通过定期割管和无损检测技术进行监测,割管后利用金相或者电镜技术判断腐蚀减薄量,该方法需要对锅炉进行切割取样,实验及换装费用较高;无损检测技术包含超声波检测、磁粉检测、涡流检测等方法。然而,超声波检测方法由于测量前需做管外壁除垢、涂抹耦合剂等准备工序,速度慢、检测效率低;磁粉检测只能用来检测外表面缺陷,无法检测管内壁腐蚀缺陷;涡流检测只适用于检测表面缺陷,检测速度慢。这些方法均存在一个问题:无法对腐蚀情况进行实时连续监测。现有可实现高温腐蚀在线监测的装置主要通过实时测量烟气中co、o2、h2s、so2等气体浓度来实现炉膛高温腐蚀速率在线监测。例如专利cn200810195414.9《锅炉水冷壁高温腐蚀监测系统》中提及了一种包括采样系统与采样控制与处理系统的腐蚀监测系统,系统通过采样探管采集烟气后经过陶瓷过滤器过滤灰分随后经过加热冷凝得到脱水的烟气样气,最终通过对样气气体成分的分析建立数学模型,对腐蚀情况进行预测;专利cn201720461005.3《电站锅炉高温腐蚀的监测控制系统》通过安装在待测环境中的取样单元抽取服役环境中的粉尘与还原性气氛的混合物,同时利用安装在取样探头尾部的三通球阀反吹取样探头防止探头堵塞,冷却单元将还原性气氛中的水蒸气凝并去除,通过加装的二级微粒过滤器对细小颗粒进行去除,随后通过气氛分析单元分析气氛,最终利用数学模型预测腐蚀程度。但是,这些连续监测的技术都是通过间接途径(腐蚀气氛浓度)反映腐蚀减薄量,考虑到受热面材质的不同,无法给出具体材质锅炉管的腐蚀减薄。目前,电化学腐蚀监测系统主要用于含有液态水的高温高压水环境,例如专利cn202020828076.4《一种热网循环水碳钢管道腐蚀速率在线测量装置》提及的腐蚀在线监测装置,可通过安装在热网循环水中的探头,采用线性极化法测量瞬时腐蚀

速率。然而,此类装置无法应用于不含液态水且温度较高的锅炉环境。

技术实现要素:

5.为克服现有技术的缺陷,本发明的目的在于,针对电厂锅炉受热面高温腐蚀问题,提供了一种基于电化学测量技术的腐蚀在线监测传感器,以解决无法连续监测锅炉管的腐蚀问题,可为锅炉燃烧优化及受热面服役性能评价提供依据。

6.本发明采用如下技术方案来实现的:

7.一种基于电化学测量技术的腐蚀在线监测传感器,包括工作电极、参比电极、对电极、热电偶、空心腔体、密封法兰、密封陶瓷和耐高温导线;

8.该空心腔体的两端开口,一端通过密封法兰连接在锅炉墙内,工作电极、参比电极和对电极均设置在空心腔体内并通过密封陶瓷固定,另一端通过密封法兰伸出至锅炉墙外,进气口、出气口通过密封法兰伸出至锅炉墙外;两个待测试片分别固定到工作电极内,并通过耐高温导线引出至锅炉墙外;热电偶的测试端安装于密封陶瓷,热电偶的另一端通过密封法兰密封固定并伸出至锅炉墙外。

9.本发明进一步的改进在于,待测试片由待测合金制成。

10.本发明进一步的改进在于,参比电极采用经离子导电化处理的石英玻璃封装参比电极,内部灌装混合电解质,并插入银丝作为电极,银丝与耐高温导线相连。

11.本发明进一步的改进在于,参比电极的端点突出于密封陶瓷。

12.本发明进一步的改进在于,参比电极通过耐高温导线引出至锅炉墙外。

13.本发明进一步的改进在于,热电偶的测试端突出于密封陶瓷,测试温度为腐蚀环境温度。

14.本发明进一步的改进在于,进气口用于通入空气。

15.本发明进一步的改进在于,还包括温度控制模块,热电偶的输出端连接至温度控制模块的输入端,进气口与气源相连,通过温度控制模块自动控制进气温度与送气频率。

16.本发明至少具有如下有益的技术效果:

17.本发明通过在套管内设置测温热电偶来实时监测腐蚀气氛的温度,且待测试片为待监测受热面合金相同材质的合金。本发明通过电化学技术能够有效的实现锅炉管烟气侧腐蚀的实时监控。可根据待测试片输出的开路电位、极化曲线、交流阻抗、电化学噪声等电化学信号对锅炉管的腐蚀进行监控,可直接计算锅炉管的腐蚀速率,也可同时对腐蚀机理进行探究。本发明成本低,测量方便、准确,有利于受热面的安全稳定运行,可降低机组因受热面腐蚀与氧化引起的非停。

附图说明

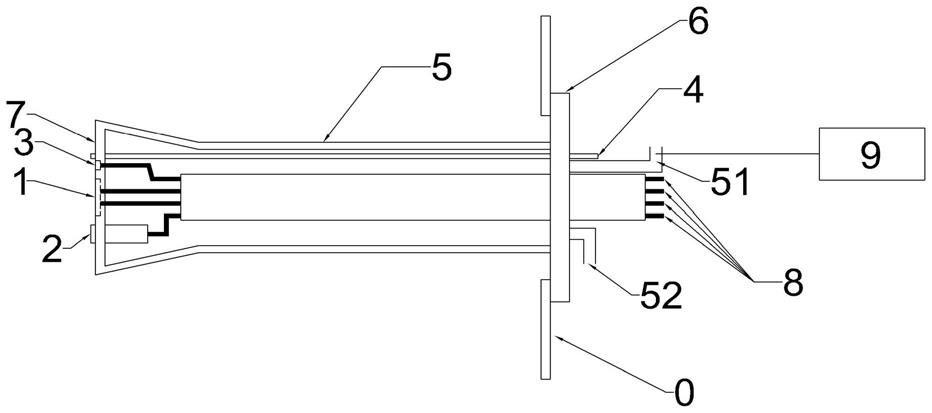

18.图1是本发明的结构示意图。

19.图2为电极位置示意图。

20.附图标记说明:

21.0、炉墙;1、工作电极;2、参比电极;3、对电极;4、热电偶;5、空心腔体;6、密封法兰;7、密封陶瓷;8、耐高温导线;9、温度控制模块;11、第一待测试样;12、第二待测试样;51、进气口;52、出气口。

具体实施方式

22.下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

23.参见图1,本发明提供的一种基于电化学测量技术的腐蚀在线监测传感器,包括工作电极1、参比电极2、对电极3、热电偶4、空心腔体5、密封法兰6、密封陶瓷7、耐高温导线8和温度控制模块9;该空心腔体5的两端开口,通过法兰6连接在锅炉墙0内,工作电极1、参比电极2、对电极3设置在空心腔体5内并通过密封陶瓷7固定,另一端通过密封法兰6伸出至锅炉墙0外,进气口51、出气口52通过密封法兰6伸出至锅炉墙0外;第一待测试片11、第二待测试片12可分别固定到工作电极1内,热电偶4的测试端安装并突出于密封陶瓷5,另一端通过密封法兰6密封固定并伸出至锅炉墙0外。

24.本发明的工作过程如下:

25.运行前的准备工作包括:第一待测试片11、第二待测试片12安装、检测第一待测试片11、第二待测试片12与耐高温导线8的连接、煤灰覆盖三个步骤。首先将第一待测试片11、第二待测试片12安装固定于工作电极1内;其次分别将第一待测试片11、第二待测试片12与耐高温导线8连接;最后,采集待测位置沉积的煤灰均匀粉碎后覆盖于密封陶瓷5上。

26.工作状态:将锅炉受热面腐蚀监测装置通过密封法兰密封固定至待测为位置,利用耐高温导线8将电化学信号输出。温度控制模块9根据热电偶4反馈的温度值自动开启送气功能,并控制气体温度,气体通过进气口51进入空心腔体内,为待测试片提供匹配锅炉服役环境的温度,再通过排气口52排出。

27.实施例一

28.本发明提供的一种基于电化学测量技术的腐蚀在线监测传感器,包括工作电极1、参比电极2、对电极3、热电偶4、空心腔体5、密封法兰6、密封陶瓷7、耐高温导线8和温度控制模块9;该空心腔体5的两端开口,通过法兰6连接在锅炉墙0内,工作电极1、参比电极2、对电极3设置在空心腔体5内并通过密封陶瓷7密封,另一端通过密封法兰6伸出至锅炉墙0外,进气口51、出气口52通过密封法兰6伸出至锅炉墙0外;第一待测试片11、第二待测试片12可分别固定到工作电极1内。待测试片采用与待监测受热面合金相同材质的合金制成以锅炉水冷壁管p92材质为例。p92第一待测试片11、第二待测试片12固定到工作电极1内,作为分别作为两个工作电极1;参比电极2采用经离子导电化处理的石英玻璃封装,内部灌装10mol%ag2so4与90mol%na2so4,并插入银丝;采用铂丝作为对电极3;工作电极1、参比电极2、对电极3通过高温导线8将电化学信号输出。对开路电位、极化曲线进行测量。其中,开路电位测量时间为1h;待开路电位稳定后,进行极化曲线测量,电位扫描范围选择相对于开路电位的

‑

1v~+1v,扫描速率为0.5mv

·

s

‑1。利用热电偶4对服役温度进行监控,通过对电化学信号的分析实现锅炉管高温腐蚀监测。

29.实施例二

30.本发明提供的一种基于电化学测量技术的腐蚀在线监测传感器,包括工作电极1、参比电极2、对电极3、热电偶4、空心腔体5、密封法兰6、密封陶瓷7、耐高温导线8和温度控制

模块9;该空心腔体5的两端开口,通过法兰6连接在锅炉墙0内,工作电极1、参比电极2、对电极3设置在空心腔体5内并通过密封陶瓷7密封,另一端通过密封法兰6伸出至锅炉墙0外;第一待测试片11、第二待测试片12可分别固定到工作电极1内。待测试片采用与待监测受热面合金相同材质的合金制成以锅炉过热器super304h材质为例。super304h第一待测试片11、第二待测试片12固定到工作电极1内,作为分别作为两个工作电极1;参比电极2采用经离子导电化处理的石英玻璃封装,内部灌装10mol%agcl、45mol%nacl与45mol%kcl,并插入银丝;采用铂丝作为对电极3;工作电极1、参比电极2、对电极3通过高温导线8将电化学信号输出。对开路电位、交流阻抗进行测量。其中,开路电位测量时间为1h;待开路电位稳定后,进行交流阻抗测量,交流阻抗在开路电位下进行,测试频率范围为100khz~0.01hz,施加正弦交流信号幅值为10mv,交流阻抗测试间隔为15min。利用热电偶4对服役温度进行监控,通过对电化学信号的分析实现锅炉管高温腐蚀监测。

31.实施例三

32.本发明提供的一种基于电化学测量技术的腐蚀在线监测传感器,包括工作电极1、参比电极2、对电极3、热电偶4、空心腔体5、密封法兰6、密封陶瓷7、耐高温导线8和温度控制模块9;该空心腔体5的两端开口,通过法兰6连接在锅炉墙0内,工作电极1、参比电极2、对电极3设置在空心腔体5内并通过密封陶瓷7密封,另一端通过密封法兰6伸出至锅炉墙0外;第一待测试片11、第二待测试片12可分别固定到工作电极1内。待测试片采用与待监测受热面合金相同材质的合金制成以锅炉过热器inconel625材质为例。inconel625第一待测试片11、第二待测试片12固定到工作电极1内,作为分别作为两个工作电极1;参比电极2采用经离子导电化处理的石英玻璃封装,内部灌装2mol%agcl、58mol%licl与41mol%kcl,并插入银丝;采用铂丝作为对电极3;工作电极1、参比电极2、对电极3通过高温导线8将电化学信号输出。对电化学噪声进行测量,电化学噪声采集时间为24h,采样间隔为24h。利用热电偶4对服役温度进行监控,通过对电化学信号的分析实现锅炉管高温腐蚀监测。

33.本发明通过在套管内设置测温热电偶来实时监测腐蚀气氛的温度,且待测试片为待监测受热面合金相同材质的合金。本发明通过电化学技术能够有效的实现锅炉管烟气侧腐蚀的实时监控。可根据待测试片输出的开路电位、极化曲线、交流阻抗、电化学噪声等电化学信号对锅炉管的腐蚀进行监控,可直接计算锅炉管的腐蚀速率,也可同时对腐蚀机理进行探究。本发明成本低,测量方便、准确,有利于受热面的安全稳定运行,可降低机组因受热面腐蚀与氧化引起的非停。

34.虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1