一种用于端子排上的铝块螺纹的自动检测机的制作方法

1.本发明涉及端子排生产领域,具体涉及一种用于端子排上的铝块螺纹的自动检测机。

背景技术:

2.以往端子排上面的组件需要配置一个铝块,铝块上面要打两个孔并攻丝,用于端子排接线连接以及安装,例如专利申请(专利)号:cn201820415608.4,烤箱用接线端子排,就记载了这种铝块端子;由于是批量生产铝块,打孔攻丝之后并不清楚攻丝是否满足要求,需要进行检测,现在需要一种可以自动检测设备。

技术实现要素:

3.为了解决上述技术问题,本发明一种用于端子排上的铝块螺纹的自动检测机,设计合理,使用方便,能够自动检测螺纹是否达标。

4.本发明的技术方案:一种用于端子排上的铝块螺纹的自动检测机,它包括上料机构、检测机构和下料机构,所述检测机构包括定盘、转盘、第一螺纹检测探头、第二螺纹检测探头、铝块载座、底座,底座上面安装有转盘,转盘中间设计有定盘,转盘上面一周均匀安装有六个铝块载座,六个铝块载座分别是第一上料载座、第二载座、第三载座、第四检测载座、第五检测载座和第六出料载座,第一螺纹检测探头对应第四检测载座位置安装在定盘上面,第二螺纹检测探头对应第五检测载座位置安装在定盘上面,上料机构对应第一上料载座位置安装在底座上面。

5.所述的上料机构包括振动筛盘、上料轨道、水平气缸、吸笔和上下气缸,振动筛盘出口连接上料轨道的一端,上料轨道的另一端安装在靠近第一上料载座的位置的底座上面,水平气缸也安装在靠近第一上料载座的位置的底座上面且水平气缸前端安装有上下气缸,上下气缸的前端安装有吸笔。

6.所述的上料机构还包括铝块螺纹孔大小检测探头、铝块翻转载座、推料气缸和推料载座,推料气缸安装在上料轨道靠近转盘的一侧端部,推料气缸前端安装有推料载座,推料载座对接在上料轨道的出料位置,铝块螺纹孔大小检测探头通过支架安装底座上面且铝块螺纹孔大小检测探头位于推料载座上方,所述铝块翻转载座安装在转盘与推料载座之间的底座上面,所述吸笔设计有两组;送料时,两个吸笔中一个吸笔位于铝块翻转载座上方,另一个吸笔位于推料气缸伸展后的推料载座上方;水平气缸伸展后,两个吸笔中一个吸笔位于第一上料载座上方,另一个吸笔位于铝块翻转载座上方。

7.所述的下料机构包括下料气缸、下料吸笔、出料导槽、坏料盒和坏料气缸,下料气缸通过支架安装在靠近第六出料载座的底座上面,下料气缸前端安装有下料吸笔,出料导槽也通过支架安装在靠近第六出料载座的底座上面且出料导槽位于下料吸笔下方,坏料气缸安装在出料导槽一侧的底座上面,坏料气缸前端安装有坏料盒,坏料气缸伸展后坏料盒

位于出料导槽上面。

8.所述的第一螺纹检测探头和第二螺纹检测探头结构设计相同,分别包括螺纹杆、旋转电机和伸缩气缸,伸缩气缸通过支架安装在定盘上面,伸缩气缸下端的连接旋转电机,旋转电机前端安装有螺纹杆,第一螺纹检测探头的螺纹杆位于第四检测载座上方;第二螺纹检测探头的螺纹杆位于第五检测载座上方。

9.所述的定盘上面还安装有第一倾斜检测探头和第二倾斜检测探头,第一倾斜检测探头对应第二载座安装在定盘上面且第一倾斜检测探头位于第二载座上方,第二倾斜检测探头对应第三载座安装在定盘上面且第二倾斜检测探头位于第三载座上方。

10.所述的第一倾斜检测探头和第二倾斜检测探头结构设计相同,分别包括导杆和升降气缸,升降气缸通过支架安装在定盘上面,升降气缸下端安装导杆,第一倾斜检测探头的导杆位于第二载座上方;第二倾斜检测探头的导杆位于第三载座上方。

11.所述的转盘设计在定盘下方,转盘中间设计有圆孔,转盘的圆孔一周下面通过中空式凸轮分割器驱动安装在底座上面,中空式凸轮分割器安装在底座上面,转盘的圆孔一周下面固定在中空式凸轮分割器的中空轴上端,定盘则通过一个定轴固定在底座上面,定轴从中空式凸轮分割器的中空轴的内孔中贯穿并从转盘的圆孔中穿过,定轴下端固定在底座上,定轴上端固定连接在定盘的中间下面。

12.本发明的优点:1、通过转盘上设计若干个工位,可以配合用来上料下料以及检测,满足自动检测要求,提高检测效率。

13.2、上料机构上设计铝块螺纹孔大小检测探头、推料载座、铝块翻转载座,再配合吸笔,解决了铝块螺纹孔上料方向问题,可以解决两个螺纹孔不同大小时能够正确上料,确保后面检测正确。

14.3、下料机构上设计坏料盒,可以及时把检测不合格的料剔除。

15.4、转盘上设计有六个工位,第一工位是上料工位,对应上料机构,第二和第三工位可以作为周转工位,也可以根据要求设计对应的第一、第二倾斜检测探头,对应安装在定盘上面,用来检测铝块是否正确落入载座内,确保后面螺纹孔检测时的精确度;第四和第五工位是用来检测螺纹的工位,第六工位是出料工位。

16.5、转盘下端通过中空式凸轮分割器进行驱动旋转,每次旋转角度确保一个工位到下一个工位距离;定盘则安装在转盘上方,用于固定安装对应的检测机构。

附图说明

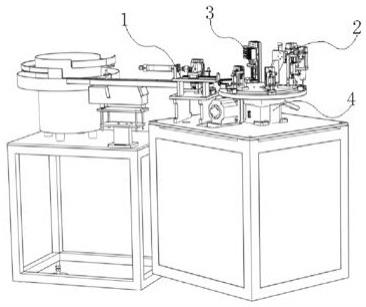

17.图1是本发明的示意图。

18.图2是本发明的俯视图。

19.图3是本发明上料机构的局部放大示意图。

20.图4是本发明下料机构的局部放大示意图。

21.图5是本发明第一螺纹检测探头的局部放大示意图。

22.图6是本发明第一螺纹检测探头的局部放大示意图。

23.图7是本发明的立体示意图。

24.图8是本发明中铝块的示意图。

具体实施方式

25.参照附图1-8,一种用于端子排上的铝块螺纹的自动检测机,它包括上料机构1、检测机构2和下料机构3,所述检测机构2包括定盘21、转盘22、第一螺纹检测探头23、第二螺纹检测探头24、铝块载座25、底座26,底座26上面安装有转盘22,转盘22中间设计有定盘21,转盘22上面一周均匀安装有六个铝块载座25,六个铝块载座25分别是第一上料载座、第二载座、第三载座、第四检测载座、第五检测载座和第六出料载座,第一螺纹检测探头23对应第四检测载座位置安装在定盘21上面,第二螺纹检测探头24对应第五检测载座位置安装在定盘21上面,上料机构1对应第一上料载座位置安装在底座26上面。

26.所述的上料机构1包括振动筛盘11、上料轨道12、水平气缸13、吸笔14和上下气缸10,振动筛盘11出口连接上料轨道12的一端,上料轨道12的另一端安装在靠近第一上料载座的位置的底座26上面,水平气缸13也安装在靠近第一上料载座的位置的底座26上面且水平气缸13前端安装有上下气缸10,上下气缸10的前端安装有吸笔14。

27.所述的上料机构1还包括铝块螺纹孔大小检测探头15、铝块翻转载座16、推料气缸18和推料载座19,推料气缸18安装在上料轨道12靠近转盘22的一侧端部,推料气缸18前端安装有推料载座19,推料载座19对接在上料轨道12的出料位置,铝块螺纹孔大小检测探头15通过支架安装底座26上面且铝块螺纹孔大小检测探头15位于推料载座19上方,所述铝块翻转载座16安装在转盘22与推料载座19之间的底座26上面,所述吸笔14设计有两组;送料时,两个吸笔14中一个吸笔14位于铝块翻转载座16上方,另一个吸笔14位于推料气缸18伸展后的推料载座19上方;水平气缸13伸展后,两个吸笔14中一个吸笔14位于第一上料载座上方,另一个吸笔14位于铝块翻转载座16上方。此处设计是解决铝块两个螺纹孔大小不一时,设计使用,由于两个螺纹孔的检测用螺纹杆是设计好的,如果螺纹孔方向颠倒则无法有效检测,通过铝块螺纹孔大小检测探头把输送的铝块上螺纹孔确认好,如果检测螺纹孔方向错了,则吸笔把铝块转移到铝块翻转载座内后,铝块翻转载座旋转180度,把铝块方向进行校正,这样后面螺纹孔检测时就正确对应检测;铝块翻转载座下端连接伺服电机,伺服电机正反旋转180度控制铝块翻转载座对应工作,伺服电机安装在底座上面;推料气缸把检测后的铝块通过推料载座推到吸笔下方,上下气缸同时控制两个吸笔下降,一个吸笔吸取推料载座上的铝块,另一个吸笔把铝块翻转载座上的铝块吸取,然后上下气缸上升,水平气缸把上下气缸、两个吸笔同时水平移动,移动到一个吸笔对应第一上料载座,另一个吸笔对应铝块翻转载座,上下气缸下降,吸笔放开铝块,铝块则对应落入下方的载座内,上下气缸回程,水平气缸也回程,进行下一次上料动作。

28.所述的下料机构3包括下料气缸31、下料吸笔32、出料导槽33、坏料盒34和坏料气缸35,下料气缸31通过支架安装在靠近第六出料载座的底座26上面,下料气缸31前端安装有下料吸笔32,出料导槽33也通过支架安装在靠近第六出料载座的底座26上面且出料导槽33位于下料吸笔32下方,坏料气缸35安装在出料导槽33一侧的底座26上面,坏料气缸35前端安装有坏料盒34,坏料气缸35伸展后坏料盒34位于出料导槽33上面。

29.所述的定盘21上面还安装有第一倾斜检测探头27和第二倾斜检测探头28,第一倾斜检测探头27对应第二载座安装在定盘21上面且第一倾斜检测探头27位于第二载座上方,第二倾斜检测探头28对应第三载座安装在定盘21上面且第二倾斜检测探头28位于第三载座上方。

30.所述的第一倾斜检测探头27和第二倾斜检测探头28结构设计相同,分别包括导杆271和升降气缸272,升降气缸272通过支架安装在定盘21上面,升降气缸272下端安装导杆271,第一倾斜检测探头27的导杆271位于第二载座上方;第二倾斜检测探头28的导杆271位于第三载座上方。倾斜检测探头设计根据实际需要设计安装,主要保证后续螺纹孔检测时,铝块是正好位于载座内的,如果不处于载座内,会发生卡在第四检测载座位置的遮板前面,同时还有定位作用,稍有倾斜,导杆还能够下压导正,便于后续操作。如果实在无法下压调整,则给出信号进行报警。

31.所述的第一螺纹检测探头23和第二螺纹检测探头24结构设计相同,分别包括遮板231、螺纹杆232、旋转电机233和伸缩气缸234,伸缩气缸234通过支架安装在定盘21上面,伸缩气缸234下端的连接旋转电机233,旋转电机233前端安装有螺纹杆232,第一螺纹检测探头23的螺纹杆232位于第四检测载座上方;第二螺纹检测探头24的螺纹杆232位于第五检测载座上方;遮板231一端固定在定盘上面,第一螺纹检测探头23的遮板231另一端位于第四检测载座上方且遮板231中间开有条形槽,条形槽位于待检测铝块的螺纹孔上方;第二螺纹检测探头24的遮板231另一端则位于第五检测载座上方且遮板231中间开有条形槽,条形槽位于待检测铝块的螺纹孔上方。螺纹检测探头设计是为了检测螺纹孔是否良好,保证质量合格。

32.所述的转盘22设计在定盘21下方,转盘22中间设计有圆孔,转盘22的圆孔一周下面通过中空式凸轮分割器4驱动安装在底座26上面,中空式凸轮分割器4安装在底座26上面,转盘22的圆孔一周下面固定在中空式凸轮分割器4的中空轴上端,定盘21则通过一个定轴固定在底座26上面,定轴从中空式凸轮分割器4的中空轴的内孔中贯穿并从转盘22的圆孔中穿过,定轴下端固定在底座26上,定轴上端固定连接在定盘21的中间下面。中空式凸轮分割器设计保证每次旋转六分之一角度(60度),带动转盘旋转,定盘则可以用来对应工位安装对应的检测设备,合理利用空间。中空式凸轮分割器可以采用专利号201520204454.0,名称是一种凸缘型凸轮间歇分割器结构,该专利中中空方案就可以应用于本发明结构中。

33.本发明使用时,上料机构把一个铝块送到转盘的第一上料载座,中空式凸轮分割器带动转盘旋转一个工位角度,把铝块转移到第二载座,该位置的定盘上设计有第一倾斜检测探头,第一倾斜检测探头的导杆下端对应铝块上面一侧的螺纹孔进行检测,如果铝块倾斜,则该导杆无法伸入螺纹孔,铝块正常,则导杆顺利伸入螺纹孔;检测完毕,则转盘继续旋转一个工位,进入下一工位,第三载座位置,该位置和第二载座工位作用相同,是检测铝块的另一个螺纹孔是否倾斜到位;(铝块倾斜是为了更好检测而设计的进一步方案,实际检测时可以不用设计,根据实际需要进行设计);下一步,转盘继续旋转一个工位角度,进入第四检测载座工位,该位置是用来检测铝块其中一个螺纹孔的螺纹,检测时遮板正好位于该第四检测载座内的铝块上方,配合该载座把铝块固定住,防止检测时移动、倾斜等动作,伸缩气缸带动旋转电机以及螺纹杆下行同时旋转电机带动螺纹杆旋转,螺纹杆正好旋入对应的待检测的螺纹孔内,则说明该螺纹孔是合格的,如果不能旋转到位,则说明该螺纹孔不合格,是不良品,下料时这个铝块就剔除出去;这个工位检测好后,再进入下一工位,第五检测载座工位,该位置与第四检测载座工位,作用相同,是用来检测另一个螺纹孔是否合格,操作和第四检测载座工位一样,最后转盘再次旋转进入第六下料载座工位,该工位用来下料,下料机构把铝块取出送到出料导槽上方,释放出料完成,不良品则是坏料气缸带动坏料盒

移动到出料导槽上方,把不良品收走;整个过程中,一个工位工作时,其余工位也在工作,提高工作效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1