一种金相侵蚀剂以及金相组织的显示方法与流程

1.本发明属于金相腐蚀技术领域,具体涉及一种金相侵蚀剂以及金相组织的显示方法。

背景技术:

2.镍具有强度较高、延展性优良、机加工性能好、耐蚀性能强以及优异的电磁性能和热膨胀性能,在航空航天、石油、化工、轻工、核电、海洋等领域得到了广泛应用,镍的需求量也不断提升。

3.为了加工出杂质含量低、力学性能和耐蚀性能满足要求的镍材,需对纯镍的微观组织进行观察,通过微观组织的变化调整其加工工艺和热处理工艺。此外,纯镍在使用过程中发生失效时,也需通过微观组织观察,判断失效机理。现阶段,国内外纯镍微观组织观察主要采用电解抛光或机械抛光+侵蚀方法,上述两种方法或操作过程复杂,或样品制备耗费时间,或使用易挥发强酸,或侵蚀效果难以保证。中国发明专利cn106757299b公开了一种镍基合金金相组织的电解抛光剂及其使用方法,通过两次不同电流密度电解抛光,使得样品金相组织清晰显示出来,省去了机械抛光步骤,实现抛光腐蚀一体化,但此种方法电解抛光需使用专业电解抛光设备,操作过程复杂,对人员技术要求较高,且电解液使用磷酸、硝酸等易挥发、强腐蚀性酸。中国发明专利cn104878389a公开了一种纯镍金相腐蚀液及其腐蚀方法,样品机械打磨耗时长、要求高,同时也使用了易挥发的硝酸,增加了侵蚀剂配制过程中对人员的风险。cn113358645a公开了一种适用于低碳低合金钢的奥氏体晶粒显示的侵蚀剂及其显示方法,该侵蚀剂包括侵蚀剂1和侵蚀剂2,侵蚀剂1为水溶液,其中100ml溶液中含有2-4ml硝酸,2-4ml氢氟酸,4-6ml双氧水,6-10g十二烷基苯磺酸钠;侵蚀剂2为含硝酸的乙醇溶液,其中硝酸的体积分数为1%-2%。该专利的侵蚀剂中虽然不含苦味酸,溶液配制方便,但仍然用到易挥发的硝酸以及强腐蚀性酸,同样增加了侵蚀剂配制过程中对人员的风险。

4.因此,仍旧需要一种新的金相侵蚀剂及金相组织的显示方法,该方法需简单易行,侵蚀效果良好,还避免使用易挥发的酸。

技术实现要素:

5.为解决现有技术存在的问题,本发明提供一种金相侵蚀剂,所述侵蚀剂污染小、毒性低、配制和侵蚀过程对人体损害小,降低了金相侵蚀过程的安全风险。

6.本发明的另一目的在于提供这种金相侵蚀剂用于金相组织的显示方法,所述方法的侵蚀过程易操作、侵蚀效果良好。

7.为实现上述发明目的,本发明所采用的技术方案如下:

8.一种金相侵蚀剂,以所述金相侵蚀剂总质量计,包括以下质量百分含量的组分:3.0-8.0%的方酸、4.0-7.0%的水杨酸、1.2-2.7%的异壬酸、余量为去离子水。。

9.在一个优选的实施方案中,以所述金相侵蚀剂总质量计,所述金相侵蚀剂包括以

下质量百分含量的组分:3.5-7.0%的方酸、4.5-6.5%的水杨酸、1.3-2.5%的异壬酸、余量为去离子水。

10.另一方面,一种金相组织的显示方法,使用前述的金相侵蚀剂对预处理后的金相试样进行浸渍或滴加,使金相组织显示出来。

11.在一个具体的实施方案中,所述金相试样在浸渍或滴加后静置60s~80s,使侵蚀剂对金相试样的晶界进行充分腐蚀。

12.在一个具体的实施方案中,所述金相试样在浸渍或滴加完成后,先水洗除去金相试样表面的侵蚀剂,再将金相试样用有机醇溶液冲洗10~20s并烘干。

13.在一个具体的实施方案中,所述有机醇溶液为乙醇、甲醇、乙二醇中的任意一种或多种,优选为乙醇。

14.在一个具体的实施方案中,所述金相试样的预处理包括取样、镶嵌、磨光、抛光的步骤。

15.在一个具体的实施方案中,所述磨光包括粗磨和细磨。

16.在一个具体的实施方案中,所述抛光为机械抛光;优选地,所述抛光采用聚氨酯抛光垫和三氧化二铝抛光剂。

17.在一个具体的实施方案中,所述金相试样为纯镍。

18.与现有技术相比,本发明具有以下优点:

19.1)纯镍材料较软,表面易划伤,样品抛光后表面质量较差且抛光效率低。本发明的抛光方法并非使用传统抛光绒布和金刚石抛光剂,而是采用聚氨酯抛光垫和不同粒径的三氧化二铝抛光剂。与传统抛光绒布相比,聚氨酯抛光垫表面含有一定密度的微孔,在抛光过程可更好地存储抛光液和防止样品表面被划伤,可提高抛光均匀性,减少抛光时间。三氧化二铝硬度低于金刚石,降低样品被划伤的可能,粒径从大到小抛光整体而言降低了抛光难度,提高了抛光效率。

20.2)与传统侵蚀剂中常见成分硫酸、盐酸等相比,本发明中侵蚀剂中主要成分为方酸、水杨酸和异壬酸,侵蚀剂污染小、毒性低、配制和侵蚀过程对人体损害小,降低了金相侵蚀过程的安全风险。

21.3)本发明的侵蚀剂优先腐蚀晶界,对晶粒内部侵蚀小,侵蚀时间短,可获得衬度优良的金相图像,且不易过腐蚀。本发明的侵蚀剂中,方酸可在短时间内破坏纯镍样品表面钝化膜,并对表面组织造成一定程度腐蚀,水杨酸和异壬酸的混合酸液在纯镍表面氧化膜不完整的情况下,可优先腐蚀晶界,对晶粒内部腐蚀轻微,从而形成衬度优良的金相图像。

22.说明书附图

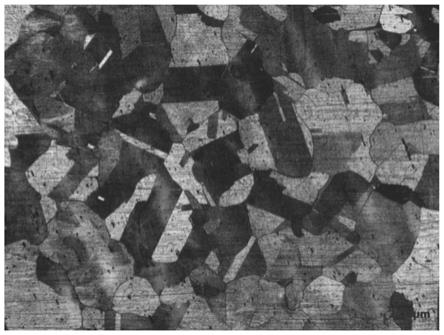

23.图1为本发明实施例1中金相组织在200μm标尺下的显微观察图片。

24.图2为本发明实施例2中金相组织在200μm标尺下的显微观察图片。

25.图3为本发明实施例3中金相组织在200μm标尺下的显微观察图片。

26.图4本发明实施例4中金相组织在200μm标尺下的显微观察图片。

27.图5为本发明对比例1中金相组织在200μm标尺下的显微观察图片。

28.图6为本发明对比例2中金相组织在200μm标尺下的显微观察图片。

具体实施方式

29.为了更好的理解本发明的技术方案,下面的实施例将对本发明所提供的方法予以进一步的说明,但本发明不限于所列出的实施例,还应包括在本发明的权利要求范围内其他任何公知的改变。

30.一种金相侵蚀剂,以所述金相侵蚀剂总质量计,包括以下质量百分含量的组分:3.0-8.0%的方酸、4.0-7.0%的水杨酸、1.2-2.7%的异壬酸、余量为去离子水。例如金相侵蚀剂中方酸的质量浓度包括但不限于3%、3.5%、4%、4.5%、5%、5.5%、6%、6.5%、7%、7.5%、8%,优选为3.5-7.0%,更优选为7.0%。金相侵蚀剂中水杨酸的质量浓度包括但不限于4%、4.5%、5%、5.5%、6%、6.5%、7%,优选为4.5-6.5%,更优选为6.5%。金相侵蚀剂中异壬酸的质量浓度包括但不限于1.2%、1.3%、1.4%、1.5%、1.6%、1.7%、1.8%、1.9%、2%、2.1%、2.2%、2.3%、2.4%、2.5%,优选为1.3-2.5%,更优选为2.5%。

31.其中,本发明的金相侵蚀剂的配制方法没有特别的限制,只需要配制出具有上述含量的混合溶液即可,各组分的加入先后顺序没有特别的限制。例如先分别配制出一定质量浓度的方酸溶液、水杨酸溶液以及异壬酸溶液,再配制成目标质量弄电脑高度的金相侵蚀剂,例如先分别配制出质量浓度为5%~10%的方酸溶液、质量浓度为13%-19%的水杨酸溶液、质量浓度为1%-4%的异壬酸溶液,再按照方酸溶液、水杨酸溶液、异壬酸溶液和去离子水按照体积比例为2:2:1:1混合均匀即得到所述金相侵蚀剂。同样,还可以直接采用纯的方酸、水杨酸、异壬酸直接配制,根据需要配制的目标量金相侵蚀剂,计算出所需的纯方酸、水杨酸、异壬酸的量以及添加的水量,取相应比例的各组分用量进行混合均匀即可。

32.另一方面,所述金相组织的显示方法,包括对金相试样进行预处理的步骤,以及使用前述的金相侵蚀剂对预处理后的金相试样进行浸渍或滴加,使金相组织显示出来的步骤。

33.具体地,所述述金相组织的显示方法,包括如下步骤:

34.步骤一、切割获取尺寸便于操作的纯镍试样,采用热镶嵌对试样进行镶嵌,便于下一步打磨;热镶嵌材料可以为酚醛树脂或环氧树脂与功能性填充物如矿物粉、玻璃纤维粉、石墨、陶瓷粉等的混合物。

35.步骤二、将镶嵌后的试样放在金相预磨机上,分别经过不同粒度的抗水砂纸由粗磨至细磨;磨制过程中不断加水冷却,当划痕朝向全部一致时即完成一道磨制,下一道磨制更换砂纸,磨制方向与上次划痕方向垂直;重复上述步骤至获得划痕极浅且表面光亮的试样。

36.步骤三、将磨制完成后的试样进行抛光,抛光过程需使用聚氨酯抛光垫,分别经过粒径为20μm、10μm和5μm的三氧化二铝抛光剂抛光,当样品表面光滑且无明显抛痕时更换抛光垫和抛光剂,抛光过程并以点滴的方式向抛光盘中央注水(约2~20s滴加一次),以免抛出抛痕或抛花表面,抛光盘转速在200~400r/min。抛光末期清洗抛光垫,以甘油抛光,以去除残留的三氧化二铝颗粒以及脏物;最终获得表面光亮的样品。

37.步骤四、将抛光好的金相试样用吹风机吹干后,依次放入侵蚀剂中侵蚀:将样品浸没金相侵蚀剂中,静置60s~80s,用去离子水冲洗样品表面并吹干。具体操作中,通常先静置60s后清洗观察,若侵蚀较轻微,则再次浸没侵蚀剂中5s取出清洗/观察,若侵蚀仍较轻微,继续重复上述操作,最多不超过80s;

38.步骤五、用有机醇溶液对试样表面冲洗10~20s,将水冲洗干净,并用电吹风吹干后观察显微金相组织。

39.下面通过更具体的实施例进一步解释说明本发明,但不构成任何的限制。

40.主要原料来源如下:

41.方酸、水杨酸、异壬酸均购自阿拉丁。

42.纯镍:共使用两种类型纯镍样品,牌号分别为ni200和ni201,加工厂家为烟台华鹏仪器设备有限公司。

43.抛光垫:所用抛光垫为耐博检测技术(上海)有限公司的聚氨酯抛光垫,规格为:厚度2mm,直径350mm,背胶,表面不开槽。

44.抛光机:耐博检测技术(上海)有限公司的lap-2x型号金相磨抛机产品。

45.镶嵌料:耐博检测技术(上海)有限公司的hmr1型号热镶嵌料产品。

46.抗水砂纸:耐博检测技术(上海)有限公司的背胶抗水砂纸,目数分别为120#、400#、600#、1200#、2000#。

47.抛光剂:耐博检测技术(上海)有限公司的三氧化二铝抛光粉。

48.【实施例1】

49.一种纯镍金相侵蚀剂,侵蚀剂溶液配比组成如下:质量百分比为3.0%的方酸、4.0%的水杨酸、1.2%的异壬酸、余量为去离子水。

50.采用本实施例配制的金相侵蚀剂对ni201的金相组织进行显示,具体方法为:

51.步骤一、切割尺寸为5mm

×

5mm

×

2mm的纯镍试样,采用hmr1热镶嵌料对试样进行镶嵌,便于下一步打磨;

52.步骤二、将镶嵌后的试样放在金相预磨机上,分别经过120#抗水砂纸、400#抗水砂纸、600#抗水砂纸、1200#抗水砂纸、2000#抗水砂纸进行由粗磨至细磨的磨制,转速为500r/min;磨制过程中不断加水冷却,当划痕朝向全部一致时即完成一道磨制,下一道磨制更换砂纸,磨制方向与上次划痕方向垂直;重复上述步骤至2000#抗水砂纸打磨完毕,获得划痕极浅且表面光亮的试样;

53.步骤三、使用聚氨酯抛光垫将磨制完成的试样进行机械抛光(转速200r/min),分别经过粒径为20μm、10μm和5μm的三氧化二铝抛光剂抛光,当样品表面光滑且无明显抛痕时更换抛光垫和抛光剂,抛光过程并以点滴的方式向抛光盘中央注水(约2~20s滴加一次),以免抛出抛痕或抛花表面,抛光盘转速在200r/min。抛光末期清洗抛光垫,以流动水抛光,以去除残留的三氧化二铝颗粒以及脏物;

54.步骤四、将抛光好的金相试样用吹风机吹干后,放入侵蚀剂中侵蚀:将样品浸没金相侵蚀剂中,静置70s,用去离子水冲洗样品表面并吹干;

55.步骤五、用有机醇溶液对试样表面冲洗20s,并用电吹风吹干后显微观察金相组织,显微观察照片如图1所示。

56.【实施例2】

57.一种纯镍金相侵蚀剂,侵蚀剂溶液配比组成如下:质量百分比为8.0%的方酸、7.0%的水杨酸、2.7%的异壬酸、余量为去离子水。

58.按照实施例1中方法对ni201的金相组织进行显示,不同之处仅在于所用侵蚀剂为本实施例2配制得到的侵蚀剂,显微观察照片如图2所示。

59.【实施例3】

60.一种纯镍金相侵蚀剂,侵蚀剂溶液配比组成如下:质量百分比为7.0%的方酸、6.5%的水杨酸、2.5%的异壬酸、余量为去离子水。

61.按照实施例1中方法对ni201的金相组织进行显示,不同之处仅在于所用侵蚀剂为本实施例3配制得到的侵蚀剂,显微观察照片如图3所示。

62.【实施例4】

63.按照实施例3中方法及侵蚀剂对金相组织进行显示,不同之处仅在于所用金相试样为ni200,显微观察照片如图4所示。

64.【对比例1】

65.按照实施例1中方法对ni201的金相组织进行显示,不同之处仅在于所用侵蚀剂为常规王水试剂,显微观察照片如图5所示。

66.【对比例2】

67.按照实施例1中方法对ni201的金相组织进行显示,不同之处仅在于所用侵蚀剂溶液配比组成如下:质量百分比为10%的方酸、15%的水杨酸、5%的异壬酸、余量为去离子水,显微观察照片如图6所示。

68.对上述实施例及对比例侵蚀完成后的金相试样进行显微观察,金相组织显示图片分别如图1~6所示。金属可以看做是许多小晶粒组成的。晶粒是组成多晶体的外形不规则的小晶体,不同晶粒之间的交界即为晶界,下图可以看作由许多不规则的“小块”组成,每个“小块”就是一个晶粒,不同“小块”的交界即为晶界。可以看出,本发明各实施例制备的金相侵蚀剂与常规王水侵蚀剂相比,同样能达到晶界腐蚀效果,晶界显示清晰,但由于方酸、水杨酸和异壬酸与氢氟酸、硝酸相比,人体毒性显著降低,环境污染性低,本发明方案具有更广泛的工业适用性。

69.尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。本领域技术人员可以理解,在本说明书的教导之下,可对本发明做出一些修改或调整。这些修改或调整也应当在本发明权利要求所限定的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1