基于瞬态缸压及连杆动应力的活塞环组摩擦力分析方法

1.本发明涉及的是一种摩擦力分析方法,具体地说是活塞环组摩擦力分析方法。

背景技术:

2.柴油机气缸单元的活塞环组摩擦力是评价气缸性能的一个重要指标,气缸的摩擦力的大小会直接影响柴油机的动力性与经济性,同时精确的分析摩擦力对于构建柴油机模型会更精确。目前柴油机气缸摩擦力的分析多是基于循环平均转速的,而实际上瞬时气缸摩擦力在一个循环内变动非常剧烈。于是采用此方法计算气缸摩擦力,要求多、精度低,非常影响柴油机模型的精度。

技术实现要素:

3.本发明的目的在于提供易于实现且具有较高精度的基于瞬态缸压及连杆动应力的活塞环组摩擦力分析方法。

4.本发明的目的是这样实现的:

5.本发明基于瞬态缸压及连杆动应力的活塞环组摩擦力分析方法,其特征是:

6.(1)在连杆上粘贴应变片并安装信号变换及数据采集模块,拾取和采集连杆动应力;

7.(2)在同一气缸的缸盖上安装缸内燃气压力传感器,获取缸内燃气压力;

8.(3)在曲轴自由端安装曲轴转角编码器,获取上止点和曲轴转角信号;

9.(4)在连杆大端底部设置电容式位置传感器,获取气缸下止点信号;

10.(5)以上止点信号、下止点信号及上述各信号的相位关系为基准,采用气缸压力、连杆动应力计算活塞的速度、加速度、燃气压力、惯性力、连杆大端受力;

11.(6)解析连杆与气缸作用力之间的随曲轴转角变化的往复惯性力此时以一级惯性力和二级惯性力代表;

12.(7)依据现有数据,分析得到气缸摩擦力计算公式,将气缸给予连杆机构的驱动力与得到的连杆动应力、往复惯性力,根据曲轴转角匹配做差得到随曲轴转角变化而变化的气缸摩擦力。

13.本发明还可以包括:

14.1、步骤(1)中信号变换及数据采集模块包括信号采集模块、信号调理模块、信号存储模块、电源模块、定时模块;

15.所述信号采集模块安装于连杆一侧,包括粘贴好的四个应变片;

16.所述信号调理模块安装于信号采集模块下方;

17.所述信号存储模块安装于信号调理模块下方;

18.所述电源模块包括安装于曲轴下方的条状磁铁块以及位于连杆大端的电感线圈和稳压器,稳压器位于电感线圈右上侧;

19.所述定时模块包括位于曲轴下方的电容传感器来实现;

20.电源模块与信号采集模块、信号调理模块、信号存储模块以导线连接方式形成动应力拾取和采集装置。

21.2、连杆与气缸作用力之间的随曲轴转角变化的往复惯性力式中r表示曲轴半径,表示曲轴转角。

22.3、步骤(7)具体如下:

[0023][0024]

式中,f

p

为气缸压力给予连杆机构的驱动力;tf为柴油机气缸单元的活塞环组摩擦力;fr为连杆的动态应力。

[0025]

本发明的优势在于:

[0026]

1.连杆瞬态应力和缸内压力由应变片和气缸压力传感器测量得到,信号获取更为方便,灵敏度更高;

[0027]

2.抛弃了以往利用平均转速估计的方法,计算结果更精确。

[0028]

3.利用采集信号进行同步处理,计算方法适应范围广。

附图说明

[0029]

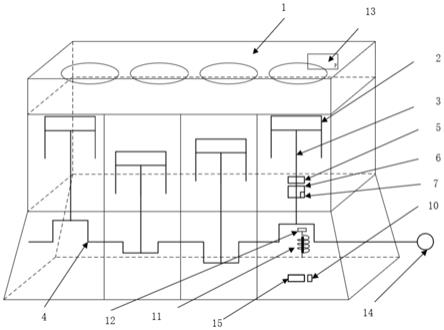

图1为连杆动应力拾取和采集装置和缸内压力采集装置的主视内部结构图;

[0030]

图2为连杆动应力采集装置的具体连线方式;

[0031]

图3为内燃机气缸做功过程中连杆的受力方式。

具体实施方式

[0032]

下面结合附图举例对本发明做更详细地描述:

[0033]

结合图1-3,本发明基于瞬态缸压及连杆动应力的活塞环组摩擦力分析方法,其装置包括气缸盖1、活塞2、连杆3、曲轴4、信号采集模块5、信号调理模块6、信号存储模块7、电源模块8、定时模块9、条状磁铁块10、电感线圈11、稳压器12、缸压传感器13、曲轴编码器14、电容传感器15、连接方式一16、连接方式二17。

[0034]

具体步骤:

[0035]

步骤一:在连杆3上粘贴应变片并安装信号变换及数据采集模块,拾取和采集连杆动应力;

[0036]

步骤二:在同一气缸的缸盖1上安装缸内燃气压力传感器13,获取缸内燃气压力;

[0037]

步骤三:在曲轴4自由端安装曲轴转角编码器4,获取上止点和曲轴转角信号;

[0038]

步骤四:在连杆3大端底部设置电容式位置传感器15,获取气缸下止点信号;

[0039]

步骤五:以上止点信号、下止点信号及各信号的相位关系为基准,采用气缸压力、连杆动应力计算活塞的速度、加速度、燃气压力、惯性力、连杆大端受力;

[0040]

步骤六:解析连杆3与气缸作用力之间的随曲轴转角变化的往复惯性力此时以一级惯性力和二级惯性力代表;

[0041]

步骤七:依据现有数据,分析得到气缸摩擦力计算公式,将气缸给予连杆机构的驱动力与得到的连杆动应力、往复惯性力,根据曲轴转角匹配做差得到随曲轴转角变化而变

化的气缸摩擦力。

[0042]

所述拾取采集装置,包括信号采集模块5、信号调理模块6、信号存储模块7、电源模块8、定时模块9;

[0043]

所述信号采集模块5安装于连杆2一侧,由粘贴好的四个应变片以特定的连接方式16连接而成;

[0044]

所述信号调理模块6安装于信号采集模块5下方;

[0045]

所述信号存储模块7安装于信号调理模块6下方;

[0046]

所述电源模块8,包括安装于曲轴4下方的条状磁铁块10,以及位于连杆3大端的电感线圈11和稳压器12,稳压器12位于电感线圈12右上侧;

[0047]

所述定时模块9,由位于曲轴4下方的电容传感器13来实现;

[0048]

所述动应力拾取和采集装置,电源模块8与信号采集模块5、信号调理模块6、信号存储模块7的以导线连接方式17连接而成。

[0049]

利用安装于内燃机同一气缸缸盖上的缸压传感器获取气缸压力;

[0050]

在曲轴自由端安装曲轴转角编码器,获取上止点和曲轴转角信号;

[0051]

在连杆大端底部设置电容式位置传感器,获取气缸下止点信号,并与曲轴编码器得到的曲轴转角信号,相互对应;

[0052]

以上止点信号、下止点信号及各信号的相位关系为基准,采用气缸压力、连杆动应力计算活塞的速度、加速度、燃气压力、惯性力、连杆大端受力;

[0053]

最后,依据公式,计算出气缸给予连杆的驱动力及往复惯性力;

[0054]

根据曲轴转角变化的连杆与气缸作用力之间的往复惯性力

[0055][0056]

r表示曲轴半径,为柴油机物理参数;

[0057]

表示曲轴转角,由曲轴编码器

[0058]

根据曲轴转角变化的气缸压力给予连杆机构的驱动力;

[0059][0060]

式中,pg随曲轴转角变化的气缸压力,d气缸直径。

[0061]

根据曲轴转角变化的气缸摩擦力;

[0062][0063]fp

代表了随曲轴转角变化的气缸压力给予连杆机构的驱动力;tf代表了随曲轴转角变化的柴油机气缸单元的摩擦力;代表了连杆的动态应力;代表了活塞组件往复运动产生的往复惯性力。

[0064]

如图二所示,为测试、拾取连杆瞬态动应力装置的结构示意图。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1