一种防侧倾的顶升称重装置的制作方法

1.本发明涉及传感检测技术领域,具体涉及一种防侧倾的顶升称重装置。

背景技术:

2.小型固体火箭发动机的浇注生产作业中,浇注重量是判断浇注过程停止和评价浇注质量的重要工艺参数,对于固定工位发动机的浇注,可以通过在每一个发动机下方放置称重传感器实现浇注重量的实时在线检测。但是对于小型固体火箭发动机的连续化自动浇注生产中,浇注口位置是固定的,前一个发动机在浇注口下方完成浇注后,需要向前传送以进行下一个发动机浇注,发动机的放置位置在动态顺序变化,仅对发动机在浇注口下方时浇注过程进行称重,需要一种以少量位置固定的称重装置,实现大量传送前进发动机的在线称重。且考虑到一般小型固体火箭发动机长径比均较大,浇注时必须竖直放置,其重心位置较高,在浇注过程中,药浆在发动机内是一个缓慢流动的过程,发动机会存在重心变化而产生偏斜,一旦发生偏斜,发动机倾倒的概率较大,由此会导致发动机浇注失败,甚至引发安全事故,因此该称重装置需要可靠防止发动机发生侧倾。

3.现有技术仅适用于产品重心低、产品与称重装置接触面大等在顶升过程中不存在侧倾风险的产品,无法可靠保证产品不发生倾倒,且现有技术结构复杂,占用空间大,不适合在空间尺寸受限的场所使用。对于重心高度在产品总高度二分之一以上的产品,防侧倾顶升称重技术方案通过在产品托盘与顶升装置之间增加多重导向装置,通过控制配合间隙实现顶升导向和防侧倾导向,在保证称重精度的同时,可靠保证产品在称重过程不发生侧倾或倾倒,提高称重的稳定性和测量精度。

技术实现要素:

4.本发明提供一种防侧倾的顶升称重装置,实现大量传送前进发动机的在线称重,解决发动机浇注过程中倾斜,导致浇注失败,引起安全事故等问题。

5.为了解决上述技术问题,本发明提供一种防侧倾的顶升称重装置,包括:

6.旋转平台,所述旋转平台开设若干圆孔;

7.联轴器,所述联轴器与旋转平台连接;

8.减速机,所述减速机与联轴器连接;

9.驱动电机,所述驱动电机与减速机连接,将动力经减速机、联轴器传递至旋转平台,带动旋转平台回转特定角度;

10.若干个托盘,所述若干个托盘设置于旋转平台的若干圆孔内,所述托盘中心有沉台与产品间隙配合能够保证二者可靠固定连接,所述托盘下方的外圆柱段与旋转平台上的圆孔间形成间隙b;

11.导向销,所述导向销为4个,均布于托盘下方;

12.直线轴承,所述直线轴承设置于导向销正下方,所述每个导向销插入直线轴承内,导向销与直线轴承形成的配合单边间隙为间隙a;

13.顶板,所述顶板为圆盘状结构,中间有突起的导向销结构,顶板上升到位后,其外圆柱面与托盘底部的内凹大圆孔配合,二者形成的配合间隙c;顶板8上升到位后,其中间的突起导向销与托盘5底部的内凹小圆孔配合,二者形成的配合间隙形成间隙d;

14.直线气缸,所述直线气缸连接顶板,直线气缸的中心线与浇注口的中心线重合;

15.称重传感器,所述称重传感器悬臂端通过转接板过渡连接直线气缸;

16.悬臂支架,所述悬臂支架上方固定连接有称重传感器的固定端;

17.机架,所述悬臂支架固定连接在机架上。

18.进一步地,所述间隙b为2mm。

19.进一步地,所述间隙a为0.18~0.25mm。

20.进一步地,所述间隙c为0.12~0.18mm。

21.进一步地,所述间隙d为0.08~0.12mm.。

22.本发明上述一个或多个技术方案,至少具有如下一种或多种技术效果:

23.本发明提供一种防侧倾的顶升称重装置,满足多种型号、变结构的封头装配需求,装置进给及定位精度高,可在线检测装配过程关键参数,关键质量、安全控制点自主决策,装配智能化程度高、精度高、产品一致性好。

附图说明

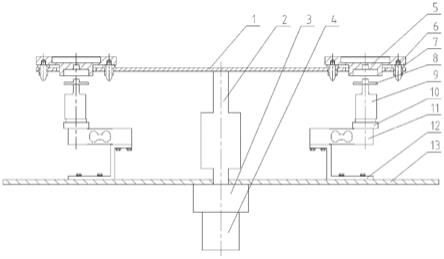

24.图1、一种防侧倾的顶升称重装置主视图;

25.图2、一种防侧倾的顶升称重装置俯视图;

26.图3、防侧倾顶升称重装配装置局部放大图;

27.其中:1.旋转平台、2.联轴器、3.减速机、4.驱动电机、5.托盘、6.导向销、7.直线轴承、8.顶板、9.直线气缸、10.转接板、11.称重传感器、12.悬臂支架、13.机架。

具体实施方式

28.本发明实施例提供一种防侧倾的顶升称重装置,实现大量传送前进发动机的在线称重,解决发动机浇注过程中倾斜,导致浇注失败,引起安全事故等问题。

29.下面结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部所得实施例。基于本发明的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

30.一种防侧倾的顶升称重装置,包括:

31.旋转平台,所述旋转平台开设若干圆孔;

32.联轴器,所述联轴器与旋转平台连接;

33.减速机,所述减速机与联轴器连接;

34.驱动电机,所述驱动电机与减速机连接,将动力经减速机、联轴器传递至旋转平台,带动旋转平台回转特定角度;

35.若干个托盘,所述若干个托盘设置于旋转平台的若干圆孔内,所述托盘中心有沉台与产品间隙配合能够保证二者可靠固定连接,所述托盘下方的外圆柱段与旋转平台上的圆孔间形成间隙b;

36.导向销,所述导向销为4个,均布于托盘下方;其中,在托盘上下移动过程中导向销与直线轴承不会有接触,用以保证接触对称重精度的影响,只有当特殊情况下产品发生侧倾时,导向销与直线轴承才会有接触,用以防止托盘倾倒。

37.直线轴承,所述直线轴承设置于导向销正下方,所述每个导向销插入直线轴承内,导向销与直线轴承形成的配合单边间隙为间隙a;

38.顶板,所述顶板为圆盘状结构,中间有突起的导向销结构,顶板上升到位后,其外圆柱面与托盘底部的内凹大圆孔配合,二者形成的配合间隙c;顶板上升到位后,其中间的突起导向销与托盘5底部的内凹小圆孔配合,二者形成的配合间隙形成间隙d;其中,顶板上升到位后,顶板与托盘5底部平面接触以增大接触面积,增加顶升的稳定性,顶升称重上升过程中,间隙c优先配合以保证顶升过程的中心定位,间隙d随后配合进一步提高定位精度;

39.直线气缸,所述直线气缸连接顶板,直线气缸的中心线与浇注口的中心线重合;其中,直线气缸选用气缸杆不回转型的低速气缸,防止顶升过程气缸杆回转降低间隙c、间隙d的导向精度,同时降低顶升速度减小惯性冲击,以增加顶升的稳定性;

40.称重传感器,所述称重传感器悬臂端通过转接板过渡连接直线气缸;

41.悬臂支架,所述悬臂支架上方固定连接有称重传感器的固定端;

42.机架,所述悬臂支架固定连接在机架上。

43.进一步地,所述间隙b为2mm。一般情况下二者不接触,其作用在于,在导向销6、直线轴承7组件在极端情况下防倾倒失效后,托盘5外圆柱段与旋转平台1圆孔配合结构接触,进一步防止托盘与产品倾倒,起到加强保护的作用。

44.进一步地,所述间隙a为0.18~0.25mm。

45.进一步地,所述间隙c为0.12~0.18mm。

46.进一步地,所述间隙d为0.08~0.12mm.。

47.一种防侧倾的顶升称重装置工作原理:

48.通过驱动电机、减速机、联轴器为旋转平台提供旋转动力,旋转平台将产品传送至顶升称重部件正上方,将直线气缸安装固定在称重传感器的悬臂端,通过直线气缸的伸出与缩回实现称重传感器对产品的称重和分离,将产品与托盘固定,通过顶板与托盘的间隙配合起到导向的作用以保证顶升的定位精度,防止因托盘、导向销形成的组件与旋转平台或直线轴承接触而影响称重精度,通过导向销与直线轴承的配合防止托盘5在上升、下降过程中发生偏斜,通过托盘圆柱段与旋转平台孔的大间隙配合,进一步防止托盘5和产品倾倒,多重防护可靠保证了产品在顶升称重过程中的稳定性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1