基于氢气的电池检漏质谱装置、方法及系统与流程

1.本发明涉及真空检漏技术领域,具体地,涉及一种基于氢气的电池检漏质谱装置、方法及系统。

背景技术:

2.真空检漏的方法有很多,根据被检件所处的状态可分为冲压捡漏法、真空检漏法等。目前,以氦质谱检漏为代表的真空检漏法应用广泛。氦质谱检漏仪以氦气作为示漏气体,具有灵敏度高、性能稳定的特点,是真空检漏技术中灵敏度最高,应用最为普遍的仪器。

3.专利文献cn107870070a(申请号:cn201710859760.1)公开了一种电池检漏方法,包括以下步骤:步骤一,向电池中注入电解液和示踪剂,并完成电池的封装;步骤二,将步骤一所得的电池置于设置有质谱仪的密闭容器中,对容器抽真空并保压,再充入气体,如此循环;步骤三,开启质谱仪,检测密闭容器中抽出的气体,根据是否检出示踪剂即可判断出电芯是否漏液;示踪剂为包含元素15n、13c、14c、17o、18o、2h和3h中至少一种的物质,且示踪剂不腐蚀极片、集流体、极耳和封装材料,不与电解液产生反应或者不发生影响电解液性能的负面反应。

4.电池具有很高的能量密度而且电解液是易燃物,所有电池的密封性是一个重要的安全标准。电池壳体密封不良会导致电池爆炸、设备损坏等安全问题。

5.质谱分析法是一种通过测量样品离子的质荷比,以及各个质荷比之间对应的相对和绝对强度,从而进行定性和定量分析的方法。质谱分析的过程是:首先是待测样品离子化,样品离子化装置称为离子源;接下来是离子传输导引装置,将离子从离子源引出,并聚焦引导进入质量分析器;质量分析器是在电场或磁场的作用下将离子按照质荷比依次逐出,顺序到达检测系统,形成质谱图。通过分析质谱图,可以获得被测样品的成分、相对比例及结构等化学信息。质谱技术因其高灵敏度和高特异性,在环境污染、生命科学、食品安全、航空航天以及国家安全等领域应用广泛。

技术实现要素:

6.针对现有技术中的缺陷,本发明的目的是提供一种基于氢气的电池检漏质谱装置、方法及系统。

7.根据本发明提供的基于氢气的电池检漏质谱装置,包括:电池仓、加注孔、质谱仪、电磁阀和真空双级泵;

8.所述真空双级泵、电池仓、加注孔以及质谱仪之间通过波纹管管路互联;

9.所述电磁阀与真空双级泵之间为电连接;

10.所述电池仓为放置待检电池的真空腔体;

11.所述真空双级泵获取电池仓的真空;

12.通过电池仓上的加注孔加注氢氮混合气到电池的电解液加注位置,若电池发生泄漏,则渗透出的氢氮混合气被质谱仪检测,当质谱仪捕获到氢气分子,将其离子化后进行检

测,同时通过标准漏孔的对比,得到电池的漏率值。

13.根据本发明提供的基于氢气的电池检漏质谱方法,包括:

14.步骤1:打开电磁阀,通过真空双级泵对电池仓进行抽真空;

15.步骤2:通过真空双级泵对加注孔进行抽真空;

16.步骤3:通过气瓶在加注孔对电池加注1-3个大气压的氢氮混合气;

17.步骤4:在电子轰击源的作用下对泄漏进入质谱仪的氢气进行电离,然后通过四极质量分析器进行电池泄露检测。

18.优选的,所述电磁阀在加注氢气后打开,而不是在加注前等待氢气的泄漏,通过真空双级泵将电池仓抽真空到30-50pa。

19.优选的,电池仓有固定的氢气本底,通过数据库匹配不同时间段的电池仓氢气的本底,进而判断氢气实际的漏率。

20.优选的,氢气检漏采用5%的氢气和95%的氢氮混合气。

21.根据本发明提供的基于氢气的电池检漏质谱系统,包括:

22.模块m1:打开电磁阀,通过真空双级泵对电池仓进行抽真空;

23.模块m2:通过真空双级泵对加注孔进行抽真空;

24.模块m3:通过气瓶在加注孔对电池加注1-3个大气压的氢氮混合气;

25.模块m4:在电子轰击源的作用下对泄漏进入质谱仪的氢气进行电离,然后通过四极质量分析器进行电池泄露检测。

26.优选的,所述电磁阀在加注氢气后打开,而不是在加注前等待氢气的泄漏,通过真空双级泵将电池仓抽真空到30-50pa。

27.优选的,电池仓有固定的氢气本底,通过数据库匹配不同时间段的电池仓氢气的本底,进而判断氢气实际的漏率。

28.优选的,氢气检漏采用5%的氢气和95%的氢氮混合气。

29.与现有技术相比,本发明具有如下的有益效果:

30.本发明采用氢氮混合气取代传统氦气检测方法,可以非常容易的获取氢氮混合气,适用于大规模生产;与传统的氢气检测方法相比,采用氢氮混合气,避免了氢气爆炸的危险;采用扣除本底的方法,提高了仪器检测的灵敏度。

附图说明

31.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

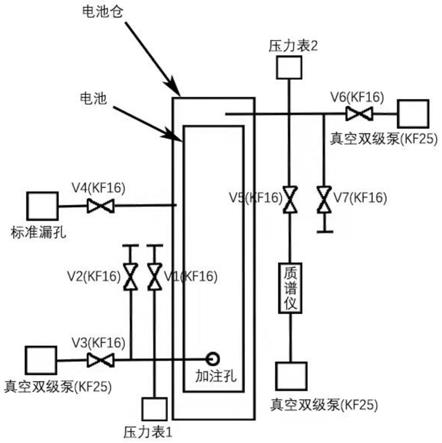

32.图1为本发明提供的氢气检漏质谱方法的示意图;

33.图2为本发明具体实施操作示意图。

具体实施方式

34.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

35.实施例:

36.如图1,本发明提供了一种基于氢气的电池检漏质谱装置,包括电池仓、加注孔、氢氮混合气体、标准漏孔、质谱仪、波纹管管路和真空双级泵,真空双级泵、电池仓、加注孔以及质谱仪之间通过波纹管管路互联;所述电池仓为放置待检电池的真空腔体;所述真空双级泵获取电池仓的真空;具体操作步骤是通过真空双级泵将电池仓抽真空到30-50pa,同时加注孔内也通过真空双级泵抽真空,等待加注氢气。一旦电池仓和加注孔的真空满足工艺要求,加注孔将施加1-3个大气压的氢氮混合气,一旦被检电池有泄漏,氢气将通过波纹管进入质谱仪,质谱仪捕获到氢气分子,将其离子化后进行检测,同时通过标准漏孔的对比,得到电池的漏率值。

37.根据本发明提供的基于氢气的电池检漏质谱方法,包括:步骤1:打开电磁阀,通过真空双级泵对电池仓进行抽真空;步骤2:通过真空双级泵对加注孔进行抽真空;步骤3:通过气瓶在加注孔对电池加注1-3个大气压的氢氮混合气;步骤4:在电子轰击源的作用下对泄漏进入质谱仪的氢气进行电离,然后通过四极质量分析器进行电池泄露检测。所述电磁阀在加注氢气后打开,而不是在加注前等待氢气的泄漏,通过真空双级泵将电池仓抽真空到30-50pa。电池仓有固定的氢气本底,通过数据库匹配不同时间段的电池仓氢气的本底,进而判断氢气实际的漏率。氢气检漏采用5%的氢气和95%的氢氮混合气。

38.根据本发明提供的基于氢气的电池检漏质谱系统,包括:模块m1:打开电磁阀,通过真空双级泵对电池仓进行抽真空;模块m2:通过真空双级泵对加注孔进行抽真空;模块m3:通过气瓶在加注孔对电池加注1-3个大气压的氢氮混合气;模块m4:在电子轰击源的作用下对泄漏进入质谱仪的氢气进行电离,然后通过四极质量分析器进行电池泄露检测。所述电磁阀在加注氢气后打开,而不是在加注前等待氢气的泄漏,通过真空双级泵将电池仓抽真空到30-50pa。电池仓有固定的氢气本底,通过数据库匹配不同时间段的电池仓氢气的本底,进而判断氢气实际的漏率。氢气检漏采用5%的氢气和95%的氢氮混合气。

39.具体实施例如图2所示:

40.第一阶段:质谱仪准备阶段,由真空双级泵分别对质谱仪进行抽前级真空,质谱仪本身随后启动分子泵,达到预定值后开启离子源,开启高压和离子扫描,此时得到本底信号谱图。

41.第二阶段:电池放置和加注准备阶段,由人工或机械臂将待测电池放入电池仓,前后移动到位后,下压夹具。

42.第三阶段:本底获取阶段,电池阀v3、v6、v4打开,通过真空双级泵将电池仓腔体真空度抽到5~6pa,关闭电磁阀v6,保压3-5秒,此时会有压力上升到十多pa,甚至二十多pa,等待电池仓腔体真空度再次达到13pa,打开质谱仪采样电磁阀,通过质谱仪获取本底信号。

43.第四阶段:电池加注测试阶段,关闭电磁阀v4,关闭电磁阀v3,打开v1阀,此时氢氮混合气通过加注孔对电池进行冲压,等待信号上升到最高(产品有漏)或者无变化(产品无漏),一般可能有3-5秒的延时(电池内部结构复杂且很小)。

44.第五阶段:电池取出和电池仓放空阶段,关闭采样电磁阀v1,打开电磁阀v2,并维持2秒,打开电磁阀v4,打开电磁阀v3,维持3秒,关闭v3;打开电磁阀v2和v7,电池仓腔体真空计显示一个大气压后,取出电池。

45.本领域技术人员知道,除了以纯计算机可读程序代码方式实现本发明提供的系

统、装置及其各个模块以外,完全可以通过将方法步骤进行逻辑编程来使得本发明提供的系统、装置及其各个模块以逻辑门、开关、专用集成电路、可编程逻辑控制器以及嵌入式微控制器等的形式来实现相同程序。所以,本发明提供的系统、装置及其各个模块可以被认为是一种硬件部件,而对其内包括的用于实现各种程序的模块也可以视为硬件部件内的结构;也可以将用于实现各种功能的模块视为既可以是实现方法的软件程序又可以是硬件部件内的结构。

46.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1