一种实时监测膜组件运行的监控系统以及分析方法与流程

1.本发明涉及膜组件监测技术领域,具体涉及一种实时监测膜组件运行的监控系统以及分析方法。

背景技术:

2.在膜法富氧制取技术中,富氧的提取精度主要取决于膜组件的分离效率,而膜组件的分离效率往往取决于膜组件的运行状态,同时,膜组件的运行状态则直接影响了膜组件能否长期高效的运行。目前,现有技术中虽然公开了一些用于监测膜组件运行状态的分析方法,但上述用于监测膜组件运行的监控体系以及分析方法,大多是对于膜组件基础层面上的监控,如膜组件进出口压力(压差)、进气流量、排气流量以及成品气量和露点,压差是对应空气流过该组件阻力的特征,根据这些工艺参数数据来监测分析膜组件的运行状态。通常,上述工艺参数数据属于常规数据,常规数据之间往往是是相互耦合的,尤其是流量和阻力,因此上述分析方法整体上属于表观参数监测。然而,对于膜组件的运行而言,单纯监测这些参数是很难以直观分析膜组件运行状态的,尤其是在多变的环境工况和生产荷载下的膜组件运行状态的监控分析,进而难以对膜法富氧制取系统以及膜组件的现场运行、优化管控、运维管理和各级层管控产生有力的参考价值。

技术实现要素:

3.1、发明要解决的技术问题

4.针对现有用于监测膜组件运行的监控体系以及分析方法存在难以直观分析膜组件运行状态的技术问题,本发明提供了一种实时监测膜组件运行的监控系统以及分析方法,它不仅可以直观分析膜组件的运行分析,且可以实现膜组件运行状态的实时可视化监测和分析。

5.2、技术方案

6.为解决上述问题,本发明提供的技术方案为:

7.一种膜组件运行状态的监测分析方法,包括以下步骤:

8.(1)、测定膜组件进口空气流量、膜组件进口瞬时压力、膜组件出口富氧空气流量、膜组件出口富氮空气流量和膜组件出口富氮瞬时压力;

9.(2)、建立膜组件的提取率模型为:

10.其中,q1为膜组件进口空气流量,nm3/min;q2为膜组件出口富氮空气流量,nm3/min;q3为膜组件出口富氧空气流量,nm3/min;η为膜组件富氧提取率,%;

11.同时,采集不同膜组件进口空气流量和不同膜组件运行状态下分别对应的膜组件的提取率,并分别建立不同膜组件进口空气流量和不同膜组件运行状态与对应的膜组件的提取率的关系曲线;

12.(3)、定义膜组件绝对阻力系数为:

13.其中:p1为膜组件进口瞬时压力,mpa;p2为膜组件出口富氮瞬时压力,mpa;q

x

为q2或者q1,nm3/min;ε为膜组件绝对阻力系数;

14.同时,建立膜组件的绝对阻力系数随膜组件运行时间的变化曲线,获得对应时间的膜组件的绝对阻力系数数据,并分析获得膜组件对应的阻力损失率。

15.在本技术中,通过建立膜组件的提取率模型,通过采集不同膜组件进口空气流量和不同膜组件运行状态下分别对应的膜组件的提取率,并分别建立不同膜组件进口空气流量和不同膜组件运行状态与对应的膜组件的提取率的关系曲线,可以直观分析不同膜组件进口空气流量和膜组件状态条件下,所产富氧空气占据总空气流量的比例,该提取率模型可以作为膜组件的基本无量纲特性模型参数;同时,通过定义膜组件的绝对阻力系数,并建立膜组件的绝对阻力系数随膜组件运行时间的变化曲线,获得对应时间的膜组件的绝对阻力系数数据,并分析获得膜组件对应的阻力损失率,进而获得膜组件对应状态下的绝对阻力系数数值,且根据膜组件的绝对阻力系数随膜组件运行时间的变化曲线,可以直观分析膜组件运行状态与阻力损失的关系。由此可知,相比于现有的膜组件运行的监测分析方法,本技术中的分析方法,基于相应的曲线形式,可以直观分析不同生产以及环境工况下,膜组件的实际运行状态以及变化规律,尤其是在不同进口空气流量、瞬时压力等参数下,膜组件的的提取率以及膜组件绝对阻力系数的可视化分析,实现膜组件运行状态的实时可视化监测和分析,使得现有监测分析中涉及到的常规数据监测的价值才能够得到直观的体现,对现场运行、优化管控、运维管理和各级层管控都具有重要的参考价值。

16.可选的,还包括定义膜组件相对阻力系数为:其中,εf为膜组件使用状态绝对阻力系数,εd为膜组件初始状态绝对阻力系数,∈为膜组件在不同状态下的相对阻力系数;同时,根据步骤(3)中获得的膜组件在运行时间内的绝对阻力系数数据,建立相对阻力系数随膜组件运行时间的变化曲线,并分析获得膜组件对应的污染程度。

17.可选的,还包括测定膜组件在运行过程中的总电耗功率,建立成品气综合单耗模型为:

18.其中,n

总

为膜组件运行过程中的总电耗功率,kw;q1为膜组件进口空气流量,nm3/min;q2为膜组件出口富氮空气流量,nm3/min;q3为膜组件进口空气流量与膜组件出口富氮空气流量之差,nm3/min;π为综合单耗指数;

19.同时,对连续时间段t内编号为i的采样点的综合单耗指数取平均值:其中,i为连续时间段t内第i个采样点;πi为表示连续时间段t内第i个采样点对应的综合单耗取值;m为连续时间段t内采样的总个数;为连续时间段t内整体综合单耗取值。

20.可选的,在步骤(1)中,所述膜组件进口空气流量和瞬时压力分别通过空气流量传感器和空气压力传感器监测获得。

21.可选的,所述膜组件出口富氧空气流量、膜组件出口富氮空气流量和膜组件出口

富氮瞬时压力分别通过对应的所述富氧流量传感器、富氮流量传感器和富氮压力传感器监测获得。

22.同时,本技术还提供一种实时监测膜组件运行的监控系统,按照上述所述的膜组件运行状态的监测分析方法进行实施,所述监控系统包括:

23.膜组件,所述膜组件具有进气口、第一出气口和第二出气口,所述进气口处设有空气压力传感器和空气流量传感器,所述第一出气口处设有富氧压力传感器、富氧流量传感器、富氧浓度传感器和露点温度传感器;所述第二出气口处设有富氮压力传感器和富氮流量传感器;

24.控制系统,所述控制系统分别与所述空气压力传感器、空气流量传感器、富氧压力传感器、富氧流量传感器、富氧浓度传感器、露点温度传感器、富氮压力传感器和富氮流量传感器相连接。

25.可选的,还包括控制面板,所述控制面板与所述控制系统相连接。

26.可选的,还包括显示装置,所述显示装置与控制系统相连接。

27.可选的,还包括电源装置,所述电源装置用于提供电源。

28.可选的,所述膜组件为中空纤维式、卷式、板框式或管式。

29.3、有益效果

30.采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

31.(1)本技术实施例提出的一种膜组件运行状态的监测分析方法,通过建立膜组件的提取率模型,通过采集不同膜组件进口空气流量和不同膜组件运行状态下分别对应的膜组件的提取率,并分别建立不同膜组件进口空气流量和不同膜组件运行状态与对应的膜组件的提取率的关系曲线,可以直观分析不同膜组件进口空气流量和膜组件状态条件下,所产富氧空气占据总空气流量的比例,该提取率模型可以作为膜组件的基本无量纲特性模型参数;同时,通过定义膜组件的绝对阻力系数,并建立膜组件的绝对阻力系数随膜组件运行时间的变化曲线,获得对应时间的膜组件的绝对阻力系数数据,并分析获得膜组件对应的阻力损失率,进而获得膜组件对应状态下的绝对阻力系数数值,且根据膜组件的绝对阻力系数随膜组件运行时间的变化曲线,可以直观分析膜组件运行状态与阻力损失的关系。由此可知,相比于现有的膜组件运行的监测分析方法,本技术中的分析方法,基于相应的曲线形式,可以直观分析不同生产以及环境工况下,膜组件的实际运行状态以及变化规律,尤其是在不同进口空气流量、瞬时压力等参数下,膜组件的的提取率以及膜组件绝对阻力系数的可视化分析,实现膜组件运行状态的实时可视化监测和分析,使得现有监测分析中涉及到的常规数据监测的价值才能够得到直观的体现,对现场运行、优化管控、运维管理和各级层管控都具有重要的参考价值。

32.(2)本技术实施例提出的一种膜组件运行状态的监测分析方法,首次定义了相对阻力系数的概念,通过相对阻力系数,不仅可以直接反应膜组件本身的相对状态,且可以用于可视化显示膜组件污染程度的重要参数,表示对应膜组件在实际状态下,偏离原始未污染状态的程度,进而用于膜组件准确维护的数据基准。

33.(3)本技术实施例提出的一种膜组件运行状态的监测分析方法,首次建立了成品气综合单耗模型,同时考虑到成品气综合单耗模型中没有涉及对应运行的时间以及给定时间内的整体单耗,通过引入对应时间段内的整体单耗,实现膜组件成品气综合单耗可视化

监测,为后续对膜组件优化运行管控提供了参考依据。

34.(4)本技术实施例提出的一种实时监测膜组件运行的监控系统,它可以实现直观分析不同生产以及环境工况下,膜组件的实际运行状态以及变化规律,尤其是在不同进口空气流量、瞬时压力等参数下,膜组件的的提取率以及膜组件绝对阻力系数的可视化分析,实现膜组件运行状态的实时可视化监测和分析,使得现有监测分析中涉及到的常规数据监测的价值才能够得到直观的体现,对现场运行、优化管控、运维管理和各级层管控都具有重要的参考价值。

附图说明

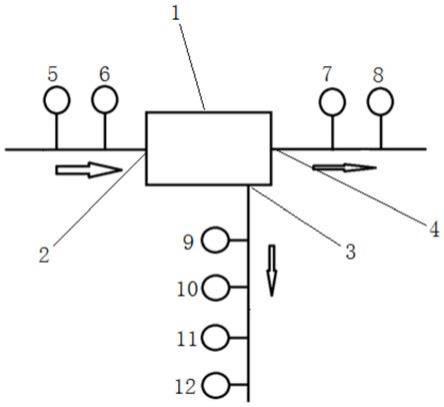

35.图1为本发明实施例提出的一种实时监测膜组件运行的监控系统的结构示意图。

具体实施方式

36.为进一步了解本发明的内容,结合附图及实施例对本发明作详细描述。

37.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。本发明中所述的第一、第二等词语,是为了描述本发明的技术方案方便而设置,并没有特定的限定作用,均为泛指,对本发明的技术方案不构成限定作用。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

38.实施例1

39.本实施例提供一种膜组件运行状态的监测分析方法,包括以下步骤:

40.(1)、测定膜组件进口空气流量、膜组件进口瞬时压力、膜组件出口富氧空气流量、膜组件出口富氮空气流量和膜组件出口富氮瞬时压力;

41.(2)、建立膜组件的提取率模型为:

42.其中,q1为膜组件进口空气流量,nm3/min;q2为膜组件出口富氮空气流量,nm3/min;q3为膜组件出口富氧空气流量,nm3/min;η为膜组件富氧提取率,%;

43.同时,采集不同膜组件进口空气流量和不同膜组件运行状态下分别对应的膜组件的提取率,并分别建立不同膜组件进口空气流量和不同膜组件运行状态与对应的膜组件的提取率的关系曲线;

44.(3)、定义膜组件绝对阻力系数为:

45.其中:p1为膜组件进口瞬时压力,mpa;p2为膜组件出口富氮瞬时压力,mpa;q

x

为q2或者q1,nm3/min;ε为膜组件绝对阻力系数;

46.同时,建立膜组件的绝对阻力系数随膜组件运行时间的变化曲线,获得对应时间的膜组件的绝对阻力系数数据,并分析获得膜组件对应的阻力损失率。

47.在本实施例中,通过建立膜组件的提取率模型,通过采集不同膜组件进口空气流量和不同膜组件运行状态下分别对应的膜组件的提取率,并分别建立不同膜组件进口空气流量和不同膜组件运行状态与对应的膜组件的提取率的关系曲线,可以直观分析不同膜组件进口空气流量和膜组件状态条件下,所产富氧空气占据总空气流量的比例,该提取率模型可以作为膜组件的基本无量纲特性模型参数;同时,通过定义膜组件的绝对阻力系数,并建立膜组件的绝对阻力系数随膜组件运行时间的变化曲线,获得对应时间的膜组件的绝对阻力系数数据,并分析获得膜组件对应的阻力损失率,进而获得膜组件对应状态下的绝对阻力系数数值,且根据膜组件的绝对阻力系数随膜组件运行时间的变化曲线,可以直观分析膜组件运行状态与阻力损失的关系。由此可知,相比于现有的膜组件运行的监测分析方法,本技术中的分析方法,基于相应的曲线形式,可以直观分析不同生产以及环境工况下,膜组件的实际运行状态以及变化规律,尤其是在不同进口空气流量、瞬时压力等参数下,膜组件的的提取率以及膜组件绝对阻力系数的可视化分析,实现膜组件运行状态的实时可视化监测和分析,使得现有监测分析中涉及到的常规数据监测的价值才能够得到直观的体现,对现场运行、优化管控、运维管理和各级层管控都具有重要的参考价值。

48.实施例2

49.本实施例的一种膜组件运行状态的监测分析方法,与实施例1的技术方案相比,还包括定义膜组件相对阻力系数为:其中,εf为膜组件使用状态绝对阻力系数,εd为膜组件初始状态绝对阻力系数,∈为膜组件在不同状态下的相对阻力系数;

50.同时,根据步骤(3)中获得的膜组件在运行时间内的绝对阻力系数数据,建立相对阻力系数随膜组件运行时间的变化曲线,并分析获得膜组件对应的污染程度。

51.考虑到绝对阻力系数是对一个给定的局部阻力原件,反馈的是给定状态下一个相对固定的取值,无法进一步表明膜组件运行时是否出现污染或者膜组件本身特性的变化差异,为了能够进一步明确污染对膜组件特性的影响程度,本技术首次定义了相对阻力系数的概念,通过相比阻力系数,不仅可以直接反应膜组件本身的相对状态,且可以用于可视化显示膜组件污染程度的重要参数,表示对应膜组件在实际状态下,偏离原始未污染状态的程度。进而用于膜组件准确维护的数据基准。

52.实施例3

53.本实施例的一种膜组件运行状态的监测分析方法,与实施例1或2的技术方案相比,还包括测定膜组件在运行过程中的总电耗功率,建立成品气综合单耗模型为:

54.其中,n

总

为膜组件运行过程中的总电耗功率,kw;q1为膜组件

进口空气流量,nm3/min;q2为膜组件出口富氮空气流量,nm3/min;q3为膜组件进口空气流量与膜组件出口富氮空气流量之差,nm3/min;π为综合单耗指数;

55.同时,对连续时间段t内编号为i的采样点的综合单耗指数取平均值:

56.其中,i为连续时间段t内第i个采样点;πi为表示连续时间段t内第i个采样点对应的综合单耗取值;m为连续时间段t内采样的总个数;为连续时间段t内整体综合单耗取值。

57.通常,在膜法富氧制取系统所涉及到的主要能耗为压缩机的电耗、配套冷却水系统能耗和干燥处理的能耗(纯余热状态时,主要为冷却水能耗;如果露点要求提升的高标准模式,配套电加热能耗,成品气含湿量大大由于传统的冷干配加热方式),这些能耗在实际运用中对于膜组件优化运行管控的开展有着很大影响。为了能够及时的、可视化的监测和反馈在多变的环境工况和生产荷载,以及不同的膜组状态条件下的生产单位体积成品气量所消耗的综合能量,本技术首次建立了成品气综合单耗模型,同时考虑到成品气综合单耗模型中没有涉及对应运行的时间以及给定时间内的整体单耗,通过引入对应时间段内的整体单耗,实现膜组件成品气综合单耗可视化监测,为后续对膜组件优化运行管控提供了参考依据。

58.实施例4

59.本实施例的一种膜组件运行状态的监测分析方法,与实施例1的技术方案相比,在步骤(1)中,所述膜组件进口空气流量和瞬时压力分别通过空气流量传感器和空气压力传感器监测获得。

60.实施例5

61.本实施例的一种膜组件运行状态的监测分析方法,与实施例4的技术方案相比,所述膜组件出口富氧空气流量、膜组件出口富氮空气流量和膜组件出口富氮瞬时压力分别通过对应的所述富氧流量传感器、富氮流量传感器和富氮压力传感器监测获得。

62.实施例6

63.结合附图1,本实施例提供一种实时监测膜组件运行的监控系统,按照实施例1-5任意一项技术方案所述的膜组件运行状态的监测分析方法进行实施,所述监控系统包括:

64.膜组件1,所述膜组件1具有进气口2、第一出气口3和第二出气口4,所述进气口2处设有空气压力传感器5和空气流量传感器6,所述第一出气口3处设有富氧压力传感器9、富氧流量传感器10、富氧浓度传感器11和露点温度传感器12;所述第二出气口4处设有富氮压力传感器7和富氮流量传感器8;

65.控制系统(图中未示出),所述控制系统分别与所述空气压力传感器5、空气流量传感器6、富氧压力传感器9、富氧流量传感器10、富氧浓度传感器11、露点温度传感器12、富氮压力传感器7和富氮流量传感器8相连接。

66.在本实施例中,通过采用上述监控系统可以实现直观分析不同生产以及环境工况下,膜组件的实际运行状态以及变化规律,尤其是在不同进口空气流量、瞬时压力等参数下,膜组件的的提取率以及膜组件绝对阻力系数的可视化分析,实现膜组件运行状态的实时可视化监测和分析,使得现有监测分析中涉及到的常规数据监测的价值才能够得到直观的体现,对现场运行、优化管控、运维管理和各级层管控都具有重要的参考价值。

67.实施例7

68.本实施例的一种实时监测膜组件运行的监控系统,与实施例6的技术方案相比,还包括控制面板(图中未示出),所述控制面板与所述控制系统相连接。通过设置控制面板便于操作和控制各个传感器的工作状态。

69.实施例8

70.本实施例的一种实时监测膜组件运行的监控系统,与实施例6的技术方案相比,还包括显示装置(图中未示出),所述显示装置与控制系统相连接。通过设置显示装置可以将控制系统中的相关信息以及曲线更加的直观的显示出来。

71.实施例9

72.本实施例的一种实时监测膜组件运行的监控系统,与实施例6的技术方案相比,还包括电源装置(图中未示出),所述电源装置用于提供电源。所述电源装置为监控系统中各个部件提供电源。

73.实施例10

74.本实施例的一种实时监测膜组件运行的监控系统,与实施例6的技术方案相比,所述膜组件为中空纤维式、卷式、板框式或管式。

75.以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1