一种CMP垫的金属微粒缺陷的检测装置及方法

一种cmp垫的金属微粒缺陷的检测装置及方法

技术领域

1.本发明属于cmp垫内部缺陷的检测领域,更具体地,涉及一种cmp垫的金属微粒缺陷的检测装置及方法。

背景技术:

2.半导体晶圆平整度抛光需要使用到的化学机械抛光(cmp)技术,其中,cmp垫便是抛光晶圆的过程中重要的耗材。x射线透射成像系统可以非破坏性的检测cmp垫内的缺陷。但是x射线实时成像需要使用数字化x线摄影(dr)平板探测器,而dr平板探测器由于现有技术的限制,目前产品级能做到最高的分辨率是单个像素50μm。如果直接采用dr平板探测进行机器视觉成像检测,会受限于探测器自身的检测精度,对缺陷成像的结果也只有1-2个像素,无法进行图像滤波等处理,很难判断是散射干扰引起的灰度变化,还是缺陷引起的灰度变化。

3.而如果采用射线透射成像特有的投影放大方式以提升x射线探测器的成像分辨率,则会出现成像面积严重减少。由于对cmp垫自身尺寸较大,需要扫描成像,如果直接采用x射线成像系统成像检测的面积过小,那么扫描成像检测的时间就会过长,不利于实际生产检测。同时由于二次散射引入了更大程度的噪声信号,使得成像的效果更差。

4.专利文献cn111652844a公开了一种基于数字图像区域增长的x射线缺陷检测方法及系统,是一种传统的图像处理手段,其首先使用阴影滤波校正空间角度,然后通过归一化自相关匹配算法进行模板匹配之后,对匹配区域进行区域生长提取缺陷。优点是直接相对于人工检测而言效率较高,缺点是仍然采用x射线成像系统直接成像检测,检测的精度受限于x射线成像精度的影响,检测精度不足。

5.文献“pcb x射线检测系统的机器视觉导航技术研究”公开了使用简单的ccd对目标成像之后,然后由已知的pcb板长度信息直接标定,再根据标定信息驱动电机移动x射线检测系统以完成检测。优点是结合机器视觉的大视场和x射线穿透特性实现精准定位,提供了联合系统的精准坐标方法,缺点是整套系统只是为了精准定位,对x射线进行缺陷检测的能力没有本质上的提升。

技术实现要素:

6.针对现有技术的缺陷,本发明的目的在于提供一种cmp垫的金属微粒缺陷的检测装置及方法,现有的对cmp垫金属微粒检测的方法:先人工在强光背向照射cmp垫下,使用目视放大镜对cmp垫进行检测,对疑似的内部缺陷打上标签,然后采用x射线透射成像对标签处进行核实。由于cmp垫的内部缺陷对比度极低而且尺寸较小,人工采用目视放大镜目视检测的方式进行缺陷检测的精确性较差;同时由于cmp垫尺寸较大而且在强光下工作,人工检测的效率较为低下。但半导体晶圆平整度抛光对cmp垫缺陷的筛选要求极高,一旦cmp垫中存在金属的残留,对半导体晶圆后续封装为器件的可靠性、导电性和使用寿命等存在很大的隐患,因此旨在解决现有cmp垫的金属缺陷检测的准确度较低效率较低的问题。

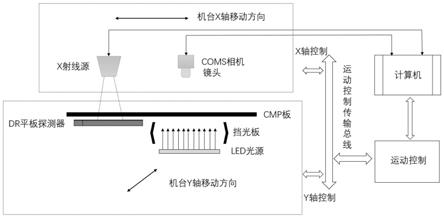

7.为实现上述目的,一方面,本发明提供了一种cmp垫的金属微粒缺陷检测装置,包括:运动控制机台、机器视觉成像系统、计算机和x射线成像系统;

8.所述运动控制机台的第一输出端连接所述机器视觉成像系统的输入端,其第二输出端连接所述x射线成像系统;所述机器视觉成像系统的输出端连接计算机的第一输入端;所述计算机的第二输入端连接所述x射线成像系统的输出端;检测时,所述cmp垫正对所述机器视觉成像系统和所述x射线成像系统;

9.所述运动控制机台用于带动所述机器视觉成像系统对cmp垫进行扫描成像;

10.所述计算机用于对扫描图像进行预处理,对ostu法(最大类间方差法,也称为大律法)采用统计方法获取预设前景灰度百分比进行改造,按照预设的背景灰度百分比计算灰度阈值;通过获得的灰度阈值对预处理后的扫描图像进行自动阈值分割;将分割完成之后的区域进行连通,获取连通域;对连通域中存在缺陷的特征区域进行机器视觉成像系统的图像坐标提取;采用张正友角点标定法进行标定,对机器视觉成像系统的图像坐标系与x射线成像系统的图像坐标系进行坐标转换,机器视觉成像系统获取x射线成像系统的图像坐标;其中,所述预处理包括对扫描图像进行灰度值的底帽变换;

11.所述运动控制机台用于控制x射线成像系统移动至x射线成像系统的图像坐标处,采用x射线透射成像方法,对金属微粒缺陷成像核实。

12.进一步优选地,所述机器视觉成像系统包括:lde光源、挡光板、coms相机和镜头;

13.所述led光源位于所述cmp垫的背面;所述挡光板位于所述led光源出射光的两侧;所述coms相机和镜头位于所述cmp垫的正面;所述镜头匹配所述coms相机;

14.所述led光源用于对cmp垫进行背向照明;所述coms用于对cmp垫正向扫描成像。

15.进一步优选地,所述x射线成像系统包括x射线源和dr平板探测器;

16.所述x射线源位于cmp板的正面;所述dr平板探测器位于cmp垫的背面。

17.进一步优选地,对扫描图像进行预处理,包括以下步骤:

18.对扫描图像与背景板进行图像差分;

19.对差分完成的扫描图像进行灰度值的底帽变换;

20.对底帽变换后的扫描图像进行高斯滤波平滑处理。

21.进一步优选地,所述图像坐标提取的方法为:

22.基于所述连通域的区域形态特征值进行缺陷区域特征筛选;

23.缺陷区域特征筛选后对剩下的缺陷区域进行灰度梯度计算,保留内部灰度梯度均匀连续的缺陷区域;

24.对保留的缺陷区域进行图像坐标提取。

25.进一步优选地,对金属微粒缺陷成像核实的方法为:

26.若所述x射线成像图像的灰度是均匀的,则x射线成像区域无金属微粒缺陷;若x射线成像图像的灰度存在部分区域的灰度相比背景区域的灰度低,且部分区域的灰度低于预定灰度时,则判定所述部分区域存在金属微粒缺陷。

27.另一方面,基于上述cmp垫的金属微粒缺陷检测装置,本发明提供了相应的金属微粒缺陷检测方法,包括以下步骤:

28.使用可见光对cmp垫进行背向照明,采用运动控制机台控制机器视觉成像系统对所述cmp垫进行扫描成像;

29.对扫描图像进行预处理,其中,所述预处理包括对扫描图像进行灰度值的底帽变换;

30.对ostu法中的前景部分采用统计方法获取预设前景的灰度百分比进行改造,按照预设的前景的灰度百分比计算图像分割所需的阈值;

31.通过获得的阈值对预处理后的扫描图像进行自动阈值分割;

32.将分割完成之后的区域进行连通,获取连通域;

33.将所述连通域进行区域特征值筛选,筛选完成后对存在缺陷的特征区域进行机器视觉成像系统的图像坐标提取;

34.采用张正友角点标定法进行标定,对机器视觉成像系统的图像坐标系与x射线成像系统的图像坐标系进行坐标转换,获取x射线成像系统的图像的坐标;

35.采用x射线透射成像方法,在所述x射线成像系统的图像坐标处对cmp垫内部缺陷进行成像核实是否是金属微粒缺陷。

36.进一步优选地,对扫描图像进行预处理,包括以下步骤:

37.对扫描图像与背景板进行图像差分;

38.对差分完成的扫描图像进行灰度值的底帽变换;

39.对底帽变换后的扫描图像进行高斯滤波平滑处理。

40.进一步优选地,所述图像坐标提取的方法为:

41.基于所述连通域的区域形态特征值进行缺陷区域特征筛选;

42.缺陷区域特征筛选后对剩下的缺陷区域进行灰度梯度计算,保留内部灰度梯度均匀连续的缺陷区域;

43.对保留的缺陷区域进行图像坐标提取。

44.进一步优选地,对金属微粒缺陷成像核实的方法为:

45.若所述x射线成像图像的灰度是均匀的,则x射线成像区域无金属微粒缺陷;若x射线成像图像的灰度存在部分区域的灰度相比背景区域的灰度较低,且部分区域的灰度低于预定灰度时,则判定所述部分区域存在金属微粒缺陷。

46.总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有以下有益效果:

47.本发明首先通过可见光视觉检测系统,对cmp垫进行正向扫描成像,进过对扫描成像预处理后,再结合x射线成像系统对坐标处进行最终核实的方法,与传统的人工检测联合x射线方式精度和效率上有极大的提升,同时相比只采用x射线成像系统,检测范围和检测效率得到了极大的提升。

48.现有的ostu法由于采用计算最大类间方差的方式得到最佳阈值,但适用条件一般需要被测图像的灰度直方图中前景和后景有明显的主峰和次峰分布,使用得到的阈值进行分割时效果才较好,而本发明中cmp垫金属微粒缺陷在成像时与背景对比度较低,同时采用机器视觉成像的视场较大,相对而言cmp垫内部金属微粒缺陷的像素面积极小,导致cmp垫成像的图像灰度直方图只有一个主峰。采用传统的ostu法得到的阈值会严重偏向灰度直方图中前景处的峰值,分割后的区域会包含了大部分前景的干扰,无法适用于本发明的cmp垫的金属微粒缺陷检测;基于上述问题,本发明在对扫描图像进行预处理时,采用简化改造的ostu法进行自动阈值分割,其核心为本发明基于ostu法采用统计方法获取预设前景的灰度

百分比进行改造,按照预设的前景灰度百分比计算灰度阈值,增加了阈值分割过程的鲁棒性,提升了装置的兼容性。

49.本发明在对扫描图像进行预处理时首先对扫描图像与背景板进行图像差分,然后对差分完成的扫描图像进行灰度值的底帽变换,最后对底帽变换后的扫描图像进行高斯滤波平滑处理,使得cmp垫缺陷处的灰度对比度得到了较大的提升,因此,极低对比度的内部缺陷能够被凸显识别。

附图说明

50.图1是本发明实施例提供的cmp垫的金属微粒缺陷检测装置示意图.;

51.图2是本发明实施例提供的金属微粒缺陷检测装置的一种具体示意图;

52.图3是本发明实施例提供的cmp垫的金属微粒缺陷检测方法流程图。

具体实施方式

53.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

54.一方面,本发明提供了一种cmp垫的金属微粒缺陷检测装置,包括:运动控制机台、机器视觉成像系统、计算机和x射线成像系统;

55.所述运动控制机台的第一输出端连接所述机器视觉成像系统的输入端,其第二输出端连接所述x射线成像系统;所述机器视觉成像系统的输出端连接计算机的第一输入端;所述计算机的第二输入端连接所述x射线成像系统的输出端;检测时,所述cmp垫正对所述机器视觉成像系统和所述x射线成像系统;

56.所述运动控制机台用于带动所述机器视觉成像系统对cmp垫进行扫描成像;

57.所述计算机用于对扫描图像进行预处理,对ostu法采用统计方法获取预设前景灰度百分比进行改造,按照预设的背景灰度百分比计算灰度阈值;通过获得的灰度阈值对预处理后的扫描图像进行自动阈值分割;将分割完成之后的区域进行连通,获取连通域;对连通域中存在缺陷的特征区域进行机器视觉成像系统的图像坐标提取;采用张正友角点标定法进行标定,对机器视觉成像系统的图像坐标系与x射线成像系统的图像坐标系进行坐标转换,基于机器视觉成像系统与x射线成像系统共用运动控制机台的世界坐标系,因而机器视觉成像系统提取的图像坐标,经过转换后即是x射线透射成像系统的坐标;

58.所述运动控制机台用于控制x射线成像系统移动至x射线成像系统的图像坐标处,采用x射线透射成像方法,对金属微粒缺陷成像核实。

59.进一步优选地,所述机器视觉成像系统包括:lde光源、挡光板、coms相机和镜头;

60.所述led光源位于所述cmp垫的背面;所述挡光板位于所述led光源出射光的两侧;所述coms相机和镜头位于所述cmp垫的正面;所述镜头匹配所述coms相机;

61.所述led光源用于对cmp垫进行背向照明;所述coms用于对cmp垫正向扫描成像。

62.进一步优选地,所述x射线成像系统包括x射线源和dr平板探测器;

63.所述x射线源位于cmp板的正面;所述dr平板探测器位于cmp垫的背面。

64.进一步优选地,对扫描图像进行预处理,包括以下步骤:

65.对扫描图像与背景板进行图像差分;

66.对差分完成的扫描图像进行灰度值的底帽变换;

67.对底帽变换后的扫描图像进行高斯滤波平滑处理。

68.进一步优选地,所述图像坐标提取的方法为:

69.基于所述连通域的区域形态特征值进行缺陷区域特征筛选;

70.缺陷区域特征筛选后对剩下的缺陷区域进行灰度梯度计算,保留内部灰度梯度均匀连续的缺陷区域;

71.对保留的缺陷区域进行图像坐标提取。

72.进一步优选地,对金属微粒缺陷成像核实的方法为:

73.若所述x射线成像图像的灰度是均匀的,则x射线成像区域无金属微粒缺陷;若x射线成像图像的灰度存在部分区域的灰度相比背景区域的灰度低,且部分区域的灰度低于预定灰度时,则判定所述部分区域存在金属微粒缺陷。

74.另一方面,基于上述cmp垫的金属微粒缺陷检测装置,本发明提供了相应的金属微粒缺陷检测方法,包括以下步骤:

75.使用可见光对cmp垫进行背向照明,采用运动控制机台控制机器视觉成像系统对所述cmp垫进行扫描成像;

76.对扫描图像进行预处理,其中,所述预处理包括对扫描图像进行灰度值的底帽变换;

77.对ostu法中的前景部分采用统计方法获取预设前景的灰度百分比进行改造,按照预设的前景的灰度百分比计算图像分割所需的阈值;

78.通过获得的阈值对预处理后的扫描图像进行自动阈值分割;

79.将分割完成之后的区域进行连通,获取连通域;

80.将所述连通域进行区域特征值筛选,筛选完成后对存在缺陷的特征区域进行机器视觉成像系统的图像坐标提取;

81.采用张正友角点标定法进行标定,对机器视觉成像系统的图像坐标系与x射线成像系统的图像坐标系进行坐标转换,基于机器视觉成像系统与x射线成像系统共用运动控制机台的世界坐标系,因而机器视觉成像系统提取的图像坐标,经过转换后即是x射线透射成像系统的坐标;

82.采用x射线透射成像方法,在所述x射线成像系统的图像坐标处对cmp垫内部缺陷进行成像核实是否是金属微粒缺陷。

83.进一步优选地,对扫描图像进行预处理,包括以下步骤:

84.对扫描图像与背景板进行图像差分;

85.对差分完成的扫描图像进行灰度值的底帽变换;

86.对底帽变换后的扫描图像进行高斯滤波平滑处理。

87.进一步优选地,所述图像坐标提取的方法为:

88.基于所述连通域的区域形态特征值进行缺陷区域特征筛选;

89.缺陷区域特征筛选后对剩下的缺陷区域进行灰度梯度计算,保留内部灰度梯度均匀连续的缺陷区域;

90.对保留的缺陷区域进行图像坐标提取。

91.进一步优选地,对金属微粒缺陷成像核实的方法为:

92.若所述x射线成像图像的灰度是均匀的,则x射线成像区域无金属微粒缺陷;若x射线成像图像的灰度存在部分区域的灰度相比背景区域的灰度较低,且部分区域的灰度低于预定灰度时,则判定所述部分区域存在金属微粒缺陷。

93.实施例

94.本发明提供的机器视觉成像系统的成像精度能轻松达到微米级,50μm量级的缺陷很容易被检测到,同时整套机器视觉成像系统的成本较低。因此,替代传统的直接使用x射线透射成像系统进行成像检测,而是采用机器视觉成像系统检测缺陷坐标完成之后,再将提取的缺陷坐标进行坐标转换,输入运动控制机台,控制x射线成像系统进行最后的判断检测。

95.本实施例提供的cmp垫内部金属微粒缺陷的检测方法,主要有四步,具体为:成像检测、图像处理及缺陷提取、相机标定以及坐标转换、x射线成像检测核实;具体操作步骤如下:

96.1.成像检测

97.使用led均匀条形光源对cmp垫进行背向照明,再通过镜头成像到coms相机上;同时通过运动控制机台带动coms相机进行空间范围内的“之”字形扫描,以完成整个cmp垫大幅面的扫描成像;

98.2.图像处理及缺陷提取

99.图像处理过程如下:

100.(2.1)先进行扫描图像预处理,即对扫描图像与提取的背景板进行图像差分;

101.(2.2)对差分完成的扫描图像进行灰度值的底帽变换;

102.(2.3)变换完成之后的图像进行高斯滤波平滑处理;

103.(2.4)完成预处理之后,对传统ostu法采用统计方法获取预设前景灰度百分比,按照预设的前景灰度百分比计算灰度阈值t;

104.(2.5)通过得到的灰度阈值t对预处理之后的扫描图像进行自动阈值分割;

105.(2.6)将分割完成之后的区域进行连通,获取含有缺陷的连通域;

106.完成阈值分割之后,对缺陷进行识别与提取:

107.(2.7)基于连通域的形态特征值进行一次缺陷区域筛选,例如面积、圆度、连通性等;

108.(2.8)筛选完成之后对剩下的缺陷区域进行灰度梯度计算,保留内部灰度梯度均匀连续的缺陷特征区域;

109.(2.9)对保留的缺陷特征区域进行图像坐标提取;

110.3.相机标定以及坐标转换

111.对coms相机成像系统,基于运动控制机台的坐标系为世界坐标系进行标定,采用张定友的角点标定法实现coms相机标定,分别求取相机的内参和外参之后,并通过求取的畸变函数进行畸变校正,得到图像坐标系和运动控制机台坐标系的转化矩阵h;

112.由于x射线成像系统直接贴合在运动控制机台上,未经过射线放大的方式进行成像,经过调试后可以直接认为x射线成像系统的图像坐标系与运动控制机台世界坐标系重合;因而只需要将图像处理过程中得到的缺陷坐标与运动控制机台坐标系进行对应转化;

113.将转化完成的缺陷坐标输入到运动控制机台,由运动控制机台移动x射线成像系统即可进行最后的鉴别检测;

114.4.x射线成像检测核实

115.在x射线成像系统移动到对应疑似缺陷处之后,先对cmp垫对应区域进行透射式成像;由于金属微粒等的密度较高,而cmp垫是聚氨酯有机高分子材料,因此,cmp垫的密度较低,在x射线透射成像之后密度高的区域吸收较强,会在成像面上留下灰度值较低的区域,由此鉴定x射线对疑似缺陷区域成像检测之后是否是高密度的金属微粒缺陷。

116.综上所述,本发明与现有技术相比,存在以下优势:

117.本发明首先通过可见光视觉检测系统,对cmp垫进行正向扫描成像,进过对扫描成像预处理后,再结合x射线成像系统对坐标处进行最终核实的方法,与传统的人工检测联合x射线方式精度和效率上有极大的提升,同时相比只采用x射线成像系统,检测范围和检测效率得到了极大的提升。

118.现有的ostu法由于采用计算最大类间方差的方式得到最佳阈值,但适用条件一般需要被测图像的灰度直方图中前景和后景有明显的主峰和次峰分布,使用得到的阈值进行分割时效果才较好,而本发明中cmp垫与金属微粒缺陷在成像时与背景对比度较低,同时采用机器视觉成像的视场较大,相对而言cmp垫内部金属微粒缺陷的像素面积极小,导致cmp垫成像的图像灰度直方图只有一个主峰。采用现有的ostu法得到阈值会严重偏向灰度直方图中前景处的峰值,分割后的区域会包含了大部分前景的干扰,无法适用于本发明的cmp垫金属微粒缺陷检测;基于上述问题,本发明在对扫描图像进行预处理时,采用简化改造的ostu法进行自动阈值分割,其核心为本发明基于ostu法(最大类间方差法,也称为大律法)采用统计方法获取预设前景灰度百分比进行改造,按照预设的前景灰度百分比计算灰度阈值,增加了阈值分割过程的鲁棒性,提升了装置的兼容性。

119.本发明在对扫描图像进行预处理时首先对扫描图像与背景板进行图像差分,然后对差分完成的扫描图像进行灰度值的底帽变换,最后对底帽变换后的扫描图像进行高斯滤波平滑处理,使得cmp垫缺陷处的灰度对比度得到了较大的提升,因此,极低对比度的内部缺陷能够被凸显识别。

120.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1