一种监控油管的清洁球位置系统的制作方法

1.本发明涉及声音识别系统技术领域,具体涉及一种监控油管的清洁球位置系统。

背景技术:

2.所谓声纹,是指通过专用的电声转换仪器(声谱仪、语图仪等)将声波特征绘制成的波谱图形,它是各种声学特征图谱的集合。声纹是生物特征的一种,对于人体来说,声纹是长期稳定的特征信号,通过声纹鉴别技术可以区分不同个体。

3.石油化工设备种类繁多、生产流程复杂、联系紧密,运行环境通常较为恶劣,高负荷地持续运行是常态。生产过程中一旦发生设备故障,轻则影响生产效率,重则导致整个系统非计划停机、生产中断,造成严重的经济损失,甚至出现安全事故,危及生命。企业目前采取在线仪表监测等方式对大型设备进行监控与实时报警,但设备部件磨损、变形带来的故障隐患无法提前预测,继发性损坏难以控制。

技术实现要素:

4.本发明目的是提供一种为设备维修决策提供重要依据,确定机组各部件的最佳维修时间,防止恶性事故的发生,实现预知维修、安全性能高、适应不同大小油管进行安装固定、方便人工操作的监控油管的清洁球位置系统,是通过如下方案实现的。

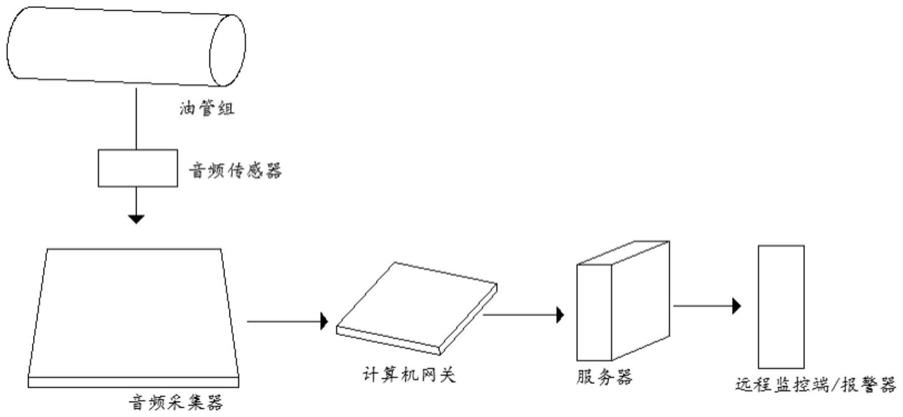

5.为了实现以上目的,本发明采用的技术方案为:一种监控油管的清洁球位置系统,其特征在于,包括与油管组相连接的音频传感器,所述音频传感器输出端通过音频采集器连接有计算机网关,所述计算机网关通过云端服务器连接有远程监控端和报警器;

6.所述音频传感器将清洁球的音频信号进行预处理并提取音频信息中的特征向量,并将特征向量进行加权降维优化,且应用矢量量化算法对油管组上清洁球噪声信号进行识别;

7.所述特征向量加权主要用于将数据进行管理设置,同时数据采用密令或者生物识别的方式进行加密管理,而特征向量降维用于将特征数据通过软件将三维数据或者向量模型转为二维的平面图展示,从而转为直观的数据反映;

8.所述矢量量化算法通过学习训练将数据转换为模型库,模型库通过分类处理的方式建立为标准数据模型和非标准模型,对于信号处理识别过程中的非标准模型,可以识别的方式进行位置判断。

9.进一步的,还包括与油管组相连接的固定装置,所述固定装置包括固定在三脚架顶端上的第一圆盘,其特征在于,所述第一圆盘顶端上通过电机连接有转动齿轮,所述转动齿轮外壁上啮合传动有置于第二圆盘内壁上的环形齿轮板,所述环形齿轮板与第二圆盘为一体成型,且第二圆盘上开设有与第一圆盘口径大小相同的固定孔,固定孔上设有与弧形板相连接的安装杆,所述弧形板顶端贯穿固定孔并延伸至第二圆盘上方,所述安装杆一端远离弧形板一侧安装有置于弧形孔上的滚动圈,所述弧形孔成三角分布在第二圆盘上,且安装杆底端沿第一圆盘长度方向连接有与其相适配的滑槽。

10.进一步的,所述第一圆盘和第二圆盘之间开设有间隙,且第一圆盘顶端一侧安装有与第二圆盘相连接的滚动轴承,所述滚动轴承上靠近第二圆盘底端连接有滚动槽,且滚动轴承相对于第一圆盘中心与电机为对称设置。

11.进一步的,所述三脚架底端通过定位销可拆卸固定安装有配重块。

12.进一步的,所述弧形板外壁一侧粘性固定安装有橡胶垫。

13.进一步的,所述弧形孔两端均开设有与滚动圈相连接的坡面。

14.本发明的技术效果在于:对于所监听的石油化工机组中的油管组等部件配置贴片式声纹传感器,通过传感器收集石油化工机组各部件的音频信息,从而传输至高频声纹采集器,采集器将会把监听的各机组音频信息进行处理并上传至边缘计算机网关,边缘计算机网关筛选出异常信息传送到私有/公有云端服务器引擎,服务器引擎将筛选出的异常信息进行识别,并进行分析,从而判断监听石油化工机组各部件的工作状态及位置信息,将结果输出在终端设备上,对所监听的设备发出是否维修的预警信号。

15.在声纹识别中,由于语音信号具有短时稳定性,为准确提取其特征向量需对信号进行预处理,机组设备稳态噪声信号同样具有短时稳定性,也需进行信号预处理,但机组噪声信号与语音信号特性不同,因此预处理方法也不同

16.此外,当油管进行固定时,首先穿过第一圆盘和第二圆盘上的固定孔,此时电机启动,通过转动齿轮将动力传递到环形齿轮板上并使得第二圆盘开始转动,由于第二圆盘的转动,弧形孔上的安装杆能够在第一圆盘上的滑槽进行前后拉动,同时安装杆上的弧形板环形分布在第一圆盘上,从而能够有效的起到对枝干的中心夹紧工作。

附图说明

17.图1为本发明的连接示意图;

18.图2为本发明系统的算法示意图;

19.图3为本发明固定装置额示意图;

20.图4为本发明第二圆盘的结构示意图;

21.图5为本发明第二圆盘的俯视图。

22.附图标记:1-三脚架;2-第一圆盘;3-转动齿轮;4-第二圆盘;5-环形齿轮板;6-固定孔;7-弧形板;8-安装杆;9-弧形孔;10-滚动圈。

具体实施方式

23.参照附图1-5,一种监控油管的清洁球位置系统,其特征在于,包括与油管组相连接的音频传感器,所述音频传感器输出端通过音频采集器连接有计算机网关,所述计算机网关通过云端服务器连接有远程监控端和报警器;

24.所述音频传感器将清洁球的音频信号进行预处理并提取音频信息中的特征向量,并将特征向量进行加权降维优化,且应用矢量量化算法对油管组上清洁球噪声信号进行识别;

25.所述特征向量加权主要用于将数据进行管理设置,同时数据采用密令或者生物识别的方式进行加密管理,而特征向量降维用于将特征数据通过软件将三维数据或者向量模型转为二维的平面图展示,从而转为直观的数据反映;

26.所述矢量量化算法通过学习训练将数据转换为模型库,模型库通过分类处理的方式建立为标准数据模型和非标准模型,对于信号处理识别过程中的非标准模型,可以识别的方式进行位置判断。

27.本方案的具体实施例为,所述第一圆盘2和第二圆盘4之间开设有间隙,且第一圆盘2顶端一侧安装有与第二圆盘4相连接的滚动轴承,所述滚动轴承上靠近第二圆盘4底端连接有滚动槽,且滚动轴承相对于第一圆盘2中心与电机为对称设置,滚动轴承和电机上的转动齿轮3可以有效的能够第二圆盘4提供支撑力,同时也能够让第二圆盘4进行稳定的转动,两者的对称设置能够保证有效的支撑动力,防止装置发生倾斜。

28.本方案的具体实施例为,所述三脚架1底端通过定位销可拆卸固定安装有配重块,所述弧形板7外壁一侧粘性固定安装有橡胶垫,粘性固定的橡胶垫可以对枝干进行支撑固定的同时防止管道受到的挤压力过大,从而对管道外壁产生一定的损伤。

29.本方案的具体实施例为,所述弧形孔9两端均开设有与滚动圈10相连接的坡面,本专利的技术方案实质就是通过第二圆盘4上的弧形孔9进行转动时,滚动圈10能够在第一圆盘2上的滑槽进行前后拉动,在滚动圈10移动到弧形孔9中心距离最远处时,安装杆8能够在滑槽的最远位置处,相反,在其他位置处,安装杆8带动弧形板7向前中心拉动对管道进行夹紧工作,此外,弧形板7本身的形状设置可以扩大与管道的接触面积,使得受力均匀,防止压力过大。

30.本方案的具体实施例为,第一圆盘2和第二圆盘4可以分割成几个单独部分,能够通过插杆和插孔的插接固定从而形成一个整体的圆盘,以此方便对装置的安装拆卸工作,也方便对枝干的定位夹紧工作,从而方便工作操作,提高工作效率。

31.本方案的具体实施例为,本项目采用特征向量法引擎对石油化工机组中的大油泵、顶循泵、液化气泵等部件噪声信号进行识别,对于检测到的缺陷信号,利用参数、波形、事件定位、关系图等实时数据处理功能,观察实时分析结果,声纹信号处理通常采用参数分析法和波形分析法。声纹信号源的强度可用能量幅度或计数参数来表示,信号源的强度计算取源区前5个最大的能量、幅度的平均值。通过以上分析,对大油泵、顶循泵、液化气泵等部件的状态做出评估,实现大油泵、顶循泵、液化气泵等部件的声纹监测准确率99%以上,能精准找到故障的位置并对其进行针对性的识别和报警,巡检人员能及时对状况作出处理,着力打造无人值守场点,保障石油化工机组各部件的设备安全,实现预知维修,减少财产损失。

32.采用声纹在线监测系统对油管组等部件实时在线监测,高清声纹采集器将实时采集的振动语音数据传送至服务器云端引擎,根据音频频谱变化规律分析出设备运行状况,工作人员在远程监控端实时查看设备运行情况。当设备运行异常时产生的音频频谱会发生变化,利用神经网络判断故障点,分析故障情况,远程监控界面收到故障报警,工作人员根据报警采取维护措施。

33.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1