用于涡轮叶片的陶瓷型芯收缩率测试模具的制作方法

1.本发明属于收缩率测试技术领域,尤其涉及一种用于涡轮叶片的陶瓷型芯收缩率测试模具及测试方法。

背景技术:

2.涡轮叶片是航空发动机燃气涡轮的核心热部件,它的承温能力决定了涡轮进口温度和发动机燃油效率。涡轮叶片通常采用空心结构以提高承温能力,陶瓷型芯是实现涡轮叶片空心结构的关键转接件,为了保证涡轮叶片内腔尺寸的合格率,尺寸满足设计要求的陶瓷型芯是必要条件之一。

3.成型收缩率、烧结收缩率和铸造收缩率是陶瓷型芯生产工艺至关重要的技术指标,现有的涡轮叶片陶瓷型芯收缩率测试方法是参照《hb 5353.2

‑

2004熔模铸造陶瓷型芯性能试验方法第2部分:烧成收缩率的测定》的规定,使用形状非常简单的标准样件进行测量。但因为涡轮叶片的结构存在厚薄差异大、不同型号的涡轮叶片长度差异大、涡轮叶片本身特有的结构特征与hb5353.2规定的标准试样形状差别大等原因,导致标准试样测试的成型收缩率和烧结收缩率结果与涡轮叶片陶芯实际情况存在很大的差异,造成陶芯生产工艺的不适用。

技术实现要素:

4.本发明提供一种用于涡轮叶片的陶瓷型芯收缩率测试模具及测试方法,旨在解决现有收缩率上述技术问题。

5.本发明是这样实现的,一种用于涡轮叶片的陶瓷型芯收缩率测试模具,包括:型芯成型模具以及与所述型芯成型模具匹配的蜡模模具,所述型芯成型模具用于制造型芯收缩率测试标样,所述蜡模模具用于基于所述型芯制造铸造收缩率测试样件;

6.其中,所述型芯成型模具包括基部型腔及与所述基部型腔连通的主体型腔,所述主体型腔上设置有多个测试型腔,所述多个测试型腔的厚度在第一方向上各不相同,所述多个测试型腔在第二方向上的长度各不相同,所述基部上设置有一用于在所述型芯上形成参考面的平面,所述第一方向与所述平面平行,所述第二方向与所述平面垂直;

7.所述多个测试型腔在所述第一方向上的不同厚度是根据所述涡轮叶片用的陶瓷型芯结构在所述第一方向上的厚度变化特征进行的简化分布,所述多个测试型腔在所述第二方向上的不同长度变化是根据所述涡轮叶片用的陶瓷型芯结构在所述第二方向上的长度变化特征进行的简化分布;

8.所述蜡模模具的形状与所述型芯成型模具的形状相对应以基于所述型芯收缩率测试标样铸造铸造收缩率测试样件用于测试型芯铸造收缩率。

9.优选的,所述多个测试型腔在第一方向上呈厚度逐步递减的阶梯结构设置。

10.优选的,所述多个测试型腔包括:第一测试型腔、第二测试型腔、第三测试型腔以及第四测试型腔。

11.优选的,所述第一测试型腔的厚度为8mm,所述第二测试型腔的厚度为 5mm,所述第三测试型腔的厚度为3mm,所述第四测试型腔的厚度为0.5mm。

12.优选的,所述第二测试型腔与所述第三测试型腔之间设置有一用于在型芯上形成收缩槽的间隔部。

13.本发明同时提供一种基于上述测试模具的陶瓷型芯收缩率测试方法,包括步骤:

14.s1、通过所述型芯成型模具制造型芯素坯作为型芯收缩率测试样品,其中,所述型芯素坯具有与所述涡轮叶片用陶瓷型芯结构对应的多个测量部;

15.s2、分别对每个所述型芯素坯的多个测量部的厚度、长度进行测量得到素坯测量值,计算根据所述素坯测量值和模具测量值的比值获得所述型芯素坯的成型收缩率;

16.s3、对所述多个型芯素坯进行烧结获得对应数量的烧结型芯;

17.s4、分别对每个所述烧结型芯的多个测量部的厚度、长度进行测量得到烧结测量值,计算所述烧结测量值与素坯测量值的比值获得所述烧结型芯的烧结收缩率;

18.s5、将多个所述烧结型芯放入所述蜡模模具制作蜡模,并基于所述蜡模,采用精密铸造方法制作多个金属铸件作为铸造收缩率测试样件;

19.s6、分别对每个所述金属铸件上与型芯多个测量部对应的厚度、长度进行测量得到铸造测量值,计算根据所述铸造测量值和烧结测量值的比值获得所述型芯的铸造收缩率。

20.优选的,所述多个测量部包括在所述第一方向上根据所述涡轮叶片用的陶瓷型芯结构在所述第一方向上的厚度变化特征进行的简化分布,以及包括在所述第二方向上根据所述涡轮叶片用的陶瓷型芯结构在所述第二方向上的长度变化特征进行的简化分布。

21.优选的,所述素坯测量值是对多个型芯素坯进行测量后取的算术平均值;

22.所述烧结测量值对多个烧结型芯进行测量后取的算术平均值;

23.所述铸造测量值是对多个铸造收缩率测试样件进行测量后取的算术平均值。

24.优选的,所述步骤s6中,使用三坐标扫描或蓝光扫描获取所述铸造测量值。

25.优选的,所述步骤s2中,计算根据所述素坯测量值和模具测量值的比值获得所述型芯素坯的成型收缩率包括:

26.获取所述素坯型芯不同厚度区域的长度方向的成型收缩率;

27.获取所述素坯型芯不同厚度的成型收缩率;

28.获取所述素坯型芯弦宽方向的成型收缩率;

29.所述步骤s4中,根据所述烧结测量值获得所述烧结型芯的烧结收缩率包括:

30.获取所述烧结型芯不同厚度区域的长度方向的成型收缩率;

31.获取所述烧结型芯不同厚度的成型收缩率;

32.获取所述烧结型芯弦宽方向的成型收缩率;

33.所述步骤s6中,根据所述铸造测量值获得所述铸件型芯的铸造收缩率包括:

34.获取所述铸造型芯不同厚度区域的长度方向的成型收缩率;

35.获取所述铸造型芯不同厚度的成型收缩率;

36.获取所述铸造型芯弦宽方向的成型收缩率。

37.与现有技术相比,本发明所达到的有益效果:本发明收缩率测试模具制造的型芯结构的厚度在第一方向上各不相同,在第二方向上的长度各不相同,通过在型芯制造、烧

结、和铸造的过程中分别对型芯的各个测量部的厚度、长度以及宽度的变化进行测量,根据测量值可以计算得到对应的成型收缩率、烧结收缩率、铸造收缩率,这些收缩率结果对涡轮叶片型芯的工艺开发具有非常重要的参考价值。

附图说明

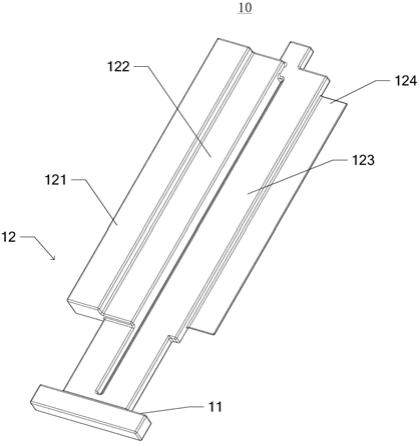

38.图1是本发明提供的一种型芯成型模具的结构示意图;

39.图2是本发明提供的一种蜡模模具的结构示意图;

40.图3是本发明提供的蜡模模具装配型芯的结构示意图;

41.图4是本发明提供的基于型芯成型模具制造的型芯结构示意图;

42.图5是本发明提供的型芯的剖视图;

43.图6是本发明提供的金属铸件结构示意图(剖面)。

具体实施方式

44.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

45.实施例一

46.本发明提供了一种用于涡轮叶片的陶瓷型芯收缩率测试模具,如图1

‑

3所示,所述收缩率测试模具包括:型芯成型模具10以及与所述型芯成型模具10 匹配的蜡模模具20,所述型芯成型模具10用于制造型芯30作为收缩率测试标样,所述蜡模模具20用于基于所述型芯30制造金属铸件作为铸造收缩率测试样件。

47.本实施例中,所述型芯成型模具10包括基部型腔11及与所述基部型腔11 连通的主体型腔12,所述主体型腔12上设置有多个测试型腔,所述多个测试型腔的厚度在第一方向上各不相同,所述多个测试型腔在第二方向上的长度各不相同,所述基部型腔11上设置有一用于在所述型芯上形成参考面的平面,所述第一方向与所述平面平行,所述第二方向与所述平面垂直。

48.本实施例中,所述多个测试型腔在所述第一方向上的不同厚度是根据所述涡轮叶片用的陶瓷型芯结构在所述第一方向上的厚度变化特征进行的简化分布,所述多个测试型腔在所述第二方向上的不同长度变化是根据所述涡轮叶片用的陶瓷型芯结构在所述第二方向上的长度变化特征进行的简化分布。值得注意的是,涡轮叶片所用的陶瓷型芯的厚度变化或长度变化特征一般是平滑渐变的,而本实施例的多个测试型腔是为了形成具有多个测量部的型芯,其结构是简化的,并不是平滑渐变的结构,而是阶梯状的简化结构。

49.本实施例中,所述蜡模模具20的形状与所述型芯成型模具10的形状相对应,以基于所述型芯30铸造金属铸件作为铸造收缩率测试样件,使得成型的金属铸件也是跟型芯30一样具有阶梯状的厚度变化结构。

50.具体的,在本实施例中,所述多个测试型腔基于涡轮叶片用的陶瓷型芯及结构的形状在第一方向上呈厚度逐步递减的阶梯结构设置。

51.作为一种可选的实施方式,型芯成型模具10的多个测试型腔包括:第一测试型腔121、第二测试型腔122、第三测试型腔123以及第四测试型腔124,通过这样的结构,如图4及

图5所示,可在型芯30上形成第一测量部321、第二测量部322、第三测量部323及第四测量部324,其中,基于型芯成型模具10 的结构,第一测量部321、第二测量部322、第三测量部323及第四测量部324 在第一方向上的厚度逐步递减,在第二方向上的长度不同。当然,该结构是基于涡轮叶片形状进行的取样测量,取样的数量可以更多或少于本实施例的四个测量部。

52.本实施例中,以所述第一测试型腔的厚度为8mm,所述第二测试型腔的厚度为5mm,所述第三测试型腔的厚度为3mm,所述第四测试型腔的厚度为 0.5mm进行说明,此外,他们的长度也各不相同。

53.本实施例中,所述第二测试型腔122与所述第三测试型腔123之间设置有一用于在型芯30上形成收缩槽35的间隔部(图中未标示)。

54.在本实施例中,为简化测量方式,提高测量精度,所述第一测试型腔121、所述第二测试型腔122、所述第三测试型腔123及所述第四测试型腔124为方形结构,这样形成的型芯30具有规则的结构形状,便于进行测量,保证测量精度。

55.实施例二

56.基于上述实施例,本发明同时提供一种陶瓷型芯的收缩率测试方法,包括步骤:

57.s1、通过所述型芯成型模具制造多个型芯素坯作为型芯收缩率测试样品,其中,所述型芯素坯具有与所述涡轮叶片用的陶瓷型芯对应的多个测量部;

58.s2、分别对每个所述型芯素坯的多个测量部的厚度、长度进行测量得到素坯测量值,计算根据所述素坯测量值和模具测量值的比值获得所述型芯素坯的成型收缩率;

59.s3、对所述多个型芯素坯进行烧结获得对应数量的烧结型芯,并冷却定型;

60.s4、分别对每个所述烧结型芯的多个测量部的厚度、长度进行测量得到烧结测量值,计算根据所述烧结测量值与素坯测量值的比值获得所述烧结型芯的烧结收缩率;

61.s5、将多个所述烧结型芯放入所述蜡模模具制作蜡模,并基于所述蜡模制作多个金属铸件;

62.s6、分别对每个所述金属铸件上的铸件型芯的多个测量部的厚度、长度进行测量得到铸造测量值,计算根据所述铸造测量值和烧结测量值的比值获得所述铸件型芯的铸造收缩率。

63.所述多个测量部包括在所述第一方向上根据所述涡轮叶片用的陶瓷型芯结构在所述第一方向上的厚度变化特征进行的简化分布,以及包括在所述第二方向上根据所述涡轮叶片用的陶瓷型芯结构在所述第二方向上的长度变化特征进行的简化分布。

64.所述步骤s1中,制造多个型芯素坯的过程包括:

65.s11、将陶瓷料浆按参数

″

充型压力40bar,料温110℃,模温45℃,流速 80cc/s,充型时间10s,保压时间15s

″

注入型芯成型模具中;

66.s12、开模取出型芯,静置定型和冷却至少3h后获得型芯素坯,其中,以实施例一中的型芯结构为例进行说明,该型芯素坯具有第一测量部321、第二测量部322、第三测量部323及第四测量部324,第一测量部321、第二测量部 322、第三测量部323及第四测量部324具有如图3及图4所示的尺寸l1

‑

l9。

67.所述步骤s2具体包括

68.s21、用游标卡尺测量型芯素坯l1至l9的尺寸,可得到型芯素坯的素坯测量值;考

虑到制造的误差,可重复s11和步骤s12,获得至少5个型芯素坯,并分别测量5个型芯素坯l1至l9的尺寸,取算术平均值;

69.s22、通过将型芯素坯l1、l2、l3的尺寸测量算术平均值除以该尺寸的设计值(或模具测量值),得到型芯不同厚度区域的长度方向的成型收缩率;

70.s23、通过将型芯素坯l4、l5、l6、l7的尺寸测量算术平均值除以该尺寸的设计值,得到型芯不同厚度的成型收缩率;

71.s23、通过将型芯素坯l9的尺寸测量算术平均值,除以该尺寸的设计值,得到型芯弦宽方向的成型收缩率。

72.所述步骤s3具体包括:

73.s31、将型芯素坯按预设工艺烧结后,冷却定型后获得烧结型芯。

74.s32、清除表面飞边和残余填埋粉。

75.所述步骤s4具体包括:

76.s41、用游标卡尺分别测量5个烧结型芯的l1至l9的尺寸,取5个型芯的算术平均值;

77.s42、将烧结型芯l1、l2、l3尺寸测量算术平均值除以该尺寸的素坯测量算术平均值,得到型芯不同厚度区域的长度方向的烧结收缩率;

78.s43、将烧结型芯l4、l5、l6、l7的尺寸测量算术平均值除以该尺寸的素坯测量算术平均值,得到型芯不同厚度的烧结收缩率;

79.s44、将烧结型芯l9的尺寸测量算术平均值除以该尺寸的素坯测量算术平均值,得到型芯弦宽方向的烧结收缩率。

80.所述步骤s5具体包括:

81.s51、将步骤s4获得的烧结型芯,放入如图3所示的蜡模模具20内,用模型蜡按参数

″

充型压力10bar,充型温度70℃,流速50cc/s,模温27℃,充型时间15s,保压时间30s

″

制备5个蜡模;

82.s52、将5个蜡模组合成蜡树,然后经过制壳、焙烧、浇注、脱芯、切割工序,获得中空的、内腔形状如图6所示的金属铸件(铸造收缩率测试样件)。

83.所述步骤s6具体包括:

84.s61、解剖铸件,使用三坐标或蓝光扫描等方法,在铸件上测量型芯l1

‑

l9 的尺寸对应位置的尺寸,取5个铸件的算术平均值;

85.s62、将铸件l1、l2、l3尺寸测量算术平均值除以对应的烧结型芯测量算术平均值,得到型芯不同厚度区域的长度方向的铸造收缩率;

86.s63、铸件的l4、l5、l6、l7的测量算术平均值除以对应的烧结型芯测量算术平均值,得到型芯不同厚度的铸造收缩率;

87.s64、将铸件的l8的尺寸测量算术平均值除以该尺寸的烧结型芯测量算术平均值,得到型芯以平面b为基准的长度方向铸造收缩率;

88.s65、将铸件的l9尺寸测量算术平均值除以该尺寸的烧结型芯测量算术平均值,得到型芯弦宽方向的铸造收缩率。

89.本发明可以有效的测量型芯弦宽方向收缩率、不同厚度的收缩率、不同厚度区域的长度方向收缩率、以某特征为基准的长度方向铸造收缩率,以上收缩率结果对涡轮叶片

型芯的工艺开发具有非常重要的参考价值。

90.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1