一种压力管道检测装置的制作方法

1.本实用新型涉及管道检测技术领域,具体涉及一种压力管道检测装置。

背景技术:

2.压力管道是指所有承受内压或外压的管道,管道是用以输送、分配、混合、分离、排放、计量、控制和制止流体流动的,由管子、管件、法兰、螺栓连接、垫片、阀门、其他组成件或受压部件和支承件组成的装配总成,对压力管道的检测工作包括:外观检验、测厚、无损检测、硬度测定、金相、耐压试验等。

3.检测压力管道是否受力膨胀是压力管道检测的一个重要组成部分,压力管道在受力膨胀后压力管道的直径会变大,检测人员难以通过肉眼观察确定压力管道受力膨胀的位置,需要检测人员逐段检测压力管道,影响检测效率。

技术实现要素:

4.本实用新型为解决检测人员难以通过肉眼观察确定压力管道受力膨胀的位置的问题,提供一种压力管道检测装置,能够提高检测效率。

5.为了解决上述问题,本实用新型的技术方案是:

6.一种压力管道检测装置,包括传感机构、拉杆和包覆片;

7.所述传感机构包括承载板、传动板和连杆,所述承载板是顶面为斜面的直角梯形板体,所述承载板的斜面的左端低于右端,所述承载板的斜面左端设置有报警器,所述报警器的右侧的承载板斜面上设置有接触传感器,所述报警器和接触传感器连接,所述承载板的斜面右端竖直设置有承载杆,所述传动板设置于承载板上侧,所述传动板的底面右部经铰轴活动连接承载杆顶端,所述传动板右端位于承载板右侧、左端位于接触传感器正上方,所述传动板的底面左部和承载板斜面之间连接有压缩弹簧,所述连杆竖直的连接于传动板的底面右端,所述连杆底端连接有位于承载板右侧的万向轮;

8.所述承载板前后侧面的右部均设置有拉杆;

9.所述包覆片包括结构大小均相同的前片体和后片体,所述前片体和后片体分别设置于承载板前后侧面的下部且呈前后对称状态,所述前片体为长方形片体,所述前片体的左部和右部均沿前片体宽度方向设置有条形通孔,每个所述条形通孔的左右两侧的前片体顶面上均设置有多个防滑凸起,所述前片体呈水平状态时,前片体的顶面和承载板的斜面左端平齐,前片体的底面和承载板的底面平齐。

10.进一步地,所述报警器为蜂鸣报警器。

11.进一步地,所述万向轮的底端和承载板的底面平齐时,传动板和承载板的斜面平行。

12.进一步地,所述传动板和承载板的斜面平行时,传动板的底面左端和接触传感器之间有间距。

13.进一步地,所述传动板和承载板的斜面平行时,压缩弹簧呈半压缩状态。

14.进一步地,所述承载板前后侧面上的拉杆呈前后对称状态,所述承载板前后侧面上的拉杆分别位于前片体和后片体的上侧。

15.进一步地,所述两个拉杆均为圆杆体。

16.进一步地,所述前片体和后片体均为聚甲基苯烯酸甲酯制成的弹性板体。

17.通过上述技术方案,本实用新型的有益效果为:

18.本实用新型在使用时,使承载板的底面贴合待检测管道的外壁上端,且承载板的底面平行于待检测管道的轴线,前片体和后片体包裹于待检测管道的外壁上,前片体和后片体上的条形通孔呈前后相对状态,使用螺栓穿过待检测管道下侧前片体和后片体上相对的条形通孔,拧紧螺栓上的螺母,待检测管道下侧前片体和后片体的底面贴合,通过调整螺栓的位置,可使本实用新型适应不同直径的管道,拉动拉杆,使本实用新型由左向右移动,管道外径无变化时,万向轮的底端和承载板的底面平齐时,传动板和承载板的斜面平行,传动板的底面左端和接触传感器之间有间距,在管道直径变大时,万向轮带动连杆向上运动,传动板左端向下运动接触接触传感器,报警器发出蜂鸣声,本实用新型解决了检测人员难以通过肉眼观察确定压力管道受力膨胀的位置的问题。

附图说明

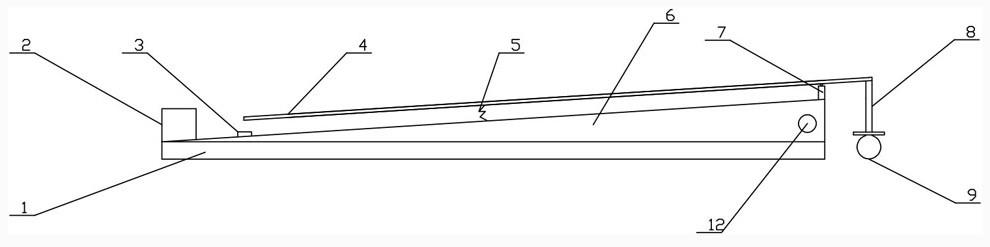

19.图1是本实用新型的主视图;

20.图2是本实用新型的俯视图;

21.图3是本实用新型的承载板的主视图;

22.图4是本实用新型使用状态的主视图;

23.图5是本实用新型的使用状态的右侧视图。

24.附图中标号为:1为前片体,2为报警器,3为接触传感器,4为传动板,5为压缩弹簧,6为承载板,7为承载杆,8为连杆,9为万向轮,10为防滑凸起,11为后片体,12为拉杆,13为条形通孔,14为螺栓,15为螺母,16为管道。

具体实施方式

25.下面结合附图和具体实施方式对本实用新型作进一步说明:

26.如图1~图5所示,一种压力管道检测装置,包括传感机构、拉杆12和包覆片;

27.所述传感机构包括承载板6、传动板4和连杆8,所述承载板6是顶面为斜面的直角梯形板体,所述承载板6的斜面的左端低于右端,所述承载板6的斜面左端设置有报警器2,所述报警器2的右侧的承载板6斜面上设置有接触传感器3,所述报警器2和接触传感器3连接,所述承载板6的斜面右端竖直设置有承载杆7,所述传动板4设置于承载板6上侧,所述传动板4的底面右部经铰轴活动连接承载杆7顶端,所述传动板4右端位于承载板6右侧、左端位于接触传感器3正上方,所述传动板4的底面左部和承载板6斜面之间连接有压缩弹簧5,所述连杆8竖直的连接于传动板4的底面右端,所述连杆8底端连接有位于承载板6右侧的万向轮9;

28.所述承载板6前后侧面的右部均设置有拉杆12;

29.所述包覆片包括结构大小均相同的前片体1和后片体11,所述前片体1和后片体11分别设置于承载板6前后侧面的下部且呈前后对称状态,所述前片体1为长方形片体,所述

前片体1的左部和右部均沿前片体1宽度方向设置有条形通孔13,每个所述条形通孔13的左右两侧的前片体顶面上均设置有多个防滑凸起10,所述前片体1呈水平状态时,前片体1的顶面和承载板6的斜面左端平齐,前片体1的底面和承载板6的底面平齐。

30.所述报警器2为蜂鸣报警器。

31.所述万向轮9的底端和承载板6的底面平齐时,传动板4和承载板6的斜面平行,所述传动板4和承载板6的斜面平行时,传动板4的底面左端和接触传感器3之间有间距,所述传动板4和承载板6的斜面平行时,压缩弹簧5呈半压缩状态。

32.所述承载板6前后侧面上的拉杆12呈前后对称状态,,所述承载板6前后侧面上的拉杆12分别位于前片体和后片体的上侧,所述两个拉杆12均为圆杆体。

33.所述前片体1和后片体11均为聚甲基苯烯酸甲酯制成的弹性板体。

34.使用时,使承载板的底面贴合待检测管道的外壁上端,且承载板的底面平行于待检测管道的轴线,前片体和后片体包裹于待检测管道的外壁上,前片体和后片体上的条形通孔呈前后相对状态,使用螺栓穿过待检测管道下侧前片体和后片体上相对的条形通孔,拧紧螺栓上的螺母,待检测管道下侧前片体和后片体的底面贴合,通过调整螺栓的位置,可使本实用新型适应不同直径的管道,拉动拉杆,使本实用新型由左向右移动,管道外径无变化时,万向轮的底端和承载板的底面平齐时,传动板和承载板的斜面平行,传动板的底面左端和接触传感器之间有间距,在管道直径变大时,万向轮带动连杆向上运动,传动板左端向下运动接触接触传感器,报警器发出蜂鸣声,本实用新型解决了检测人员难以通过肉眼观察确定压力管道受力膨胀的位置的问题。

35.以上结合附图详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于上述实施例,在不违背本实用新型的精神即公开范围内,凡是对实用新型的技术方案进行多种等同或等效的变形或替换均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1