一种缸体测漏工装的制作方法

1.本技术涉及工装夹具的领域,尤其是涉及一种缸体测漏工装。

背景技术:

2.目前汽车缸体在生产后需要进行密封性能检测,消除安全隐患,防止缸体内液体泄漏造成安全事故。

3.参照图1,待测缸体1内有四个空腔,每个空腔与待测缸体1表面间均形成了两个通孔,待测缸体1上设有四个固定块12,当四个固定块12朝下时,待测缸体1顶面有四个通孔,待测缸体1侧面开设有三个通孔,且其中两个通孔位于同一侧面上,待测缸体1底面开设有一个通孔。对汽车缸体进行气密性检测时,一般采用较为高效且不受人工因素影响的干式泄漏检测法,先利用夹持装置将待测缸体1夹持固定,再将待测缸体1上每个空腔的其余通孔堵住,只留一个通孔,并向每个空腔留出的一个通孔内充入一定量的压缩空气,通过泄漏检测仪器检测气体泄漏的量来判定待测缸体的气密性是否合格。

4.针对上述中的相关技术,发明人认为存在有对待测缸体1进行夹持固定并同时对待测缸体1的多个通孔进行封堵时,待测缸体1的稳定性及多个通孔封堵的严密性不易同时实现,且操作较为繁琐的缺陷。

技术实现要素:

5.为了便于在夹持固定待测缸体的同时对待测缸体的多个通孔进行封堵,本技术提供一种缸体测漏工装。

6.本技术提供的一种缸体测漏工装采用如下的技术方案:

7.一种缸体测漏工装,包括工装底板,所述工装底板上连接有多个供待测缸体的固定块抵触配合的限位块,所述工装底板上固定有多个压紧件,每个所述压紧件上均连接有用于将待测缸体的固定块与所述限位块压紧的顶部压板;还包括用于封堵待测缸体上通孔的密封堵头,且每个空腔的其中一个通孔上连接的密封堵头上均开设有用于通入测压气体的通气孔,所述顶部压板与待测缸体顶部的四个通孔内的所述密封堵头相连。

8.通过采用上述技术方案,在工装底板上连接多个限位块,且限位块与待测缸体的固定块抵触配合,通过在工装底板上连接压紧件,在压紧件上连接顶部压块,将待测缸体与工装底板上的限位块压紧,方便了待测缸体在工装底板上的安装固定,通过在待测缸体的通孔中设置密封堵头,通过在待测缸体的每个空腔的其中一个通孔中设置的密封堵头上开设通气孔,方便了在每个空腔的其他通孔密封的同时向通气孔通入气体,并通过通气速率的变化检测每个空腔的密封性,方便了待测缸体的密封性的测定,通过将待测缸体顶部通孔内的密封堵头与顶部压板相连接,方便了压紧件将待测缸体与工装底板压紧的同时对待测缸体顶部的通孔进行封堵,且加强了待测缸体顶部的通孔封堵的严密性。

9.可选的,所述通气孔开设于所述顶部压板与待测缸体顶部的四个通孔相对应的位置。

10.通过采用上述技术方案,在顶部压板与待测缸体顶面的四个通孔相对应的位置开设通气孔,方便了向四个空腔中分别通入空气,方便了待测缸体的密封性的检测。

11.可选的,所述压紧件与所述顶部压板间连接有压紧臂。

12.通过采用上述技术方案,在压紧件上连接压紧臂,并将压紧臂与顶部压板相连,压紧件带动压紧臂与顶部压板上下移动,方便了顶部压板对待测缸体顶面通孔的堵塞密封,方便了待测缸体的密封性的检测。

13.可选的,所述压紧件包括旋转油缸,所述旋转油缸设为两个。

14.通过采用上述技术方案,将压紧件设置为旋转油缸,旋转油缸在下压的同时带动压紧臂绕旋转油缸的活塞杆转动,使压紧臂带动顶部压板转动至待测缸体顶部的通孔上方,并将通孔密封,进一步方便了待测缸体顶部通孔的堵塞密封;旋转油缸在上升的同时带动压紧臂绕旋转油缸的活塞杆转动,使压紧臂远离待测缸体,方便了待测缸体的安装及拆卸。

15.可选的,所述工装底板上与待测缸体底面的通孔相对应的位置连接有连接块,所述连接块与待测缸体底面的通孔中的所述密封堵头固定连接。

16.通过采用上述技术方案,在工装底板上与待测缸体底面的通孔相对应的位置设置连接块,将连接块与待测缸体底面的通孔内的密封堵头固定连接,使得旋转油缸对顶部压板与工装底板压紧的同时,也加强了密封堵头对待测缸体底面的通孔的密封性。

17.可选的,待测缸体侧面相邻两个通孔中分别置入的两个所述密封堵头上共同连接有密封板,所述密封板通过所述固定孔及螺栓与待测缸体相抵接。

18.通过采用上述技术方案,在待测缸体侧面的相邻两个通孔中的密封堵头上共同连接密封板,在密封板上开设多个与待测缸体上的孔洞相应的固定孔,方便了密封板与待测缸体的连接,方便了待测缸体侧面的两个通孔的堵塞及密封,加强了密封堵头对待测缸体侧面的两个通孔的密封。

19.可选的,所述工装底板上连接有油路块,所述工装底板内开设有第一内油路,所述第一内油路与所述工装底板的顶面间开设有第一进料口、第一出料口及第二出料口,所述第一进料口与所述油路块相通,所述第一出料口与第二出料口分别通向两个所述旋转油缸。

20.通过采用上述技术方案,在工装底板内部开设第一内油路,在第一内油路与工装底板顶面间开设第一进料口,在第一内油路与两个旋转油缸间分别开设第一出料口与第二出料口,方便了对旋转油缸充入及抽出油液,方便了旋转油缸带动压紧臂及顶部压板运动,通过在工装底板上连接油路块,并将第一进料口与油路块相通,方便了第一内油路内油液的充入及抽出。

21.可选的,所述工装底板内还开设有第二内油路,所述第二内油路与所述工装底板的顶面间开设有第二进料口、第三出料口及第四出料口,所述第二进料口与所述油路块相通,所述第三出料口与第四出料口分别通向两个所述旋转油缸。

22.通过采用上述技术方案,在工装底板内开设第二内油路,将第二内油路的第二进料口与油路块相通,将第二内油路的第三出料口及第四出料口分别与两个旋转油缸相通,使得工装底板及旋转油缸中的油液通过第二内油路流出,省去了为防止第一内油路连通的油液缸的油液被污染而将第一内油路的通油管更换至其他油液缸再将油液抽出的步骤,使

得工装底板及旋转油缸内用过的油液可直接通过第二内油路的第二进料口进入其他油液缸,进一步方便了对旋转油缸充入及抽出油液。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过在工装底板上连接多个限位块,且限位块与待测缸体的固定块抵触配合,通过在工装底板上连接压紧件,在压紧件上连接顶部压块,将待测缸体与工装底板上的限位块压紧,方便了待测缸体在工装底板上的安装固定,通过在待测缸体的通孔中设置密封堵头,通过在待测缸体的每个空腔的其中一个通孔中设置的密封堵头上开设通气孔,方便了在每个空腔的其他通孔密封的同时向通气孔通入气体,并通过通气速率的变化检测每个空腔的密封性,方便了待测缸体的密封性的测定,通过将待测缸体顶部通孔内的密封堵头与顶部压板相连接,方便了压紧件将待测缸体与工装底板压紧的同时对待测缸体顶部的通孔进行封堵,且加强了待测缸体顶部的通孔封堵的严密性;

25.2.通过在旋转油缸的活塞杆与顶部压板间连接压紧臂,方便了对待测缸体的夹持固定,以及压紧臂上连接的顶部压板的安装与更换,通过在工装底板顶面连接与待测缸体底部的通孔相对应的连接块,并将连接块与待测缸体底部的通孔内的密封堵头相连,方便了在夹持固定待测缸体的同时对待测缸体底部的通孔进行封堵,加强了待测缸体底部的通孔的密封性;

26.3.通过在工装底板内部开设两条内油路,通过在工装底板上连接油路块,并将内油路通向旋转油缸,方便了对旋转油缸内充入与抽出油液,即方便了旋转油缸的活塞杆的升降,方便了对待测缸体的压紧固定及取出。

附图说明

27.图1是待测缸体的结构示意图。

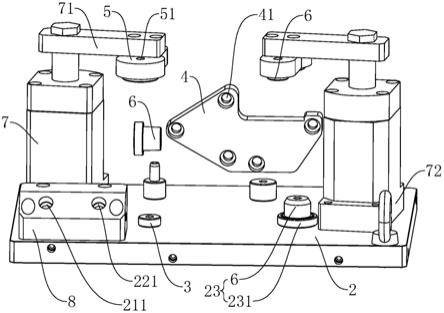

28.图2是本技术实施例的一种缸体测漏工装的结构示意图。

29.图3是本技术实施例的一种缸体测漏工装的待测缸体与密封结构的示意图。

30.图4是本技术实施例的一种缸体测漏工装的工装底板的内部示意图。

31.图5是本技术实施例的一种缸体测漏工装的背后角度的结构示意图。

32.附图标记说明:1、待测缸体;111、第一通孔;112、第二通孔;113、第三通孔;114、第四通孔;115、第五通孔;116、第六通孔;117、第七通孔;118、第八通孔;12、固定块;2、工装底板;21、第一内油路;211、第一进料口;212、第一出料口;213、第二出料口;22、第二内油路;221、第二进料口;222、第三出料口;223、第四出料口;23、密封块;231、连接块;3、限位块;4、密封板;41、固定孔;5、顶部压板;51、通气孔;6、密封堵头;7、旋转油缸;71、压紧臂;72、安装座;8、油路块。

具体实施方式

33.以下结合附图1

‑

5对本技术作进一步详细说明。

34.参照图1,待测缸体1内有四个空腔,每个空腔与待测缸体1表面间均形成了两个通孔,待测缸体1上设有四个固定块12,当四个固定块12朝下时,待测缸体1顶面有四个通孔,分别为第一通孔111、第二通孔112、第三通孔113及第四通孔114,待测缸体1侧面开设有三个通孔,分别为第五通孔115、第六通孔116及第七通孔117,第五通孔115与第六通孔116位

于同一侧面上,待测缸体1底面开设有第八通孔118。第一通孔111与第五通孔115连通于同一空腔上,第二通孔112与第八通孔118连通于同一空腔上,第三通孔113与第六通孔116连通于同一空腔上,第四通孔114与第七通孔117连通于同一空腔上。

35.本技术实施例公开一种缸体测漏工装。参照图2和图3,一种缸体测漏工装,包括工装底板2,工装底板2上连接有多个供待测缸体1的固定块12抵触的限位块3,工装底板2上与第八通孔118相对应的位置螺纹连接有连接块231,连接块231与第八通孔118内的密封堵头6一体成型,组合为密封块23,将第八通孔118堵住。

36.参照图3,缸体测漏工装还包括共同盖设于第五通孔115及第六通孔116处的密封板4,密封板4与第五通孔115及第六通孔116相对应的位置均一体成型有密封堵头6,将第五通孔115及第六通孔116堵住。待测缸体1侧面的第七通孔117内螺纹连接有密封堵头6,将第七通孔117堵住。密封板4上还开设有多个与待测缸体1上第五通孔115和第六通孔116所对应侧面上的孔洞相对应的固定孔41,当密封板4上的两个密封堵头6置于第五通孔115和第六通孔116内时,将多个螺栓穿设于密封板4上的多个固定孔41与待测缸体1上相对应的多个孔洞内,密封板4即可与待测缸体1嵌合连接,将第五通孔115和第六通孔116堵住。

37.参照图3,待测缸体1顶面的第一通孔111和第二通孔112处以及第三通孔113和第四通孔114处均设有顶部压板5,顶部压板5上与第一通孔111、第二通孔112、第三通孔113及第四通孔114相对应的位置均一体成型有密封堵头6,且顶部压板5与第一通孔111、第二通孔112、第三通孔113及第四通孔114相对应的位置均开设有通气孔51,当第五通孔115、第六通孔116、第七通孔117及第八通孔118均被堵住时,通过四个通气孔51分别向第一通孔111、第二通孔112、第三通孔113及第四通孔114内通入气体,通过通入气体时气压的变化,即可判断第一通孔111、第二通孔112、第三通孔113及第四通孔114所连接的空腔的密封性。

38.参照图2和图3,工装底板2上连接有两个压紧件,压紧件在本技术实施例中可以是旋转油缸7,每个旋转油缸7与工装底板2间均设有安装座72,每个旋转油缸7的活塞杆上均连接有压紧臂71,两个压紧臂71分别与两个顶部压板5相连接,当旋转油缸7带动压紧臂71向下运动时,压紧臂71被旋转油缸7的活塞杆带动绕旋转油缸7的活塞杆向工装底板2内部转动,压紧臂71带动顶部压板5向内并向下转动,将第一通孔111、第二通孔112、第三通孔113及第四通孔114堵住,与此同时,由于顶部压板5的下压,使得待测缸体1底面的第八通孔118与密封块23之间以及待测缸体1的固定块12与工装底板2上螺纹连接的限位块3的抵触更为紧密,加强了待测缸体1与工装底板2连接的稳定,加强了第八通孔118与密封块23之间的密封性。

39.参照图2和图3,当旋转油缸7带动压紧臂71向上运动时,压紧臂71被旋转油缸7的活塞杆带动绕旋转油缸7的活塞杆向外转动,压紧臂71带动顶部压板5向外并向上运动,待测缸体1上方没有遮挡物,方便了待测缸体1在工装底板2上的安装及取下。

40.参照图4和图5,工装底板2上方连接有油路块8,工装底板2内部开设有弯折的第一内油路21与第二内油路22,第一内油路21与油路块8间开设有第一进料口211,第二内油路22与油路块8间开设有第二进料口221,第一内油路21与两个安装座72间分别开设有第一出料口212与第二出料口213,第二内油路22与两个安装座72间分别开设有第三出料口222与第四出料口223,即第一出料口212与第三出料口222通向同一个旋转油缸7,第二出料口213与第四出料口223通向另一个旋转油缸7。

41.参照图4和图5,将第二进料口221以及第一内油路21和工装底板2侧壁间的开口堵住,向第一进料口211注入油液,油液即分别通过第一内油路21的第一出料口212和第二出料口213进入两个旋转油缸7中,使旋转油缸7上的压紧臂71向上运动,并带动压紧臂71上连接的顶部压板5向上运动的同时绕旋转油缸7的活塞杆向外转动,方便了将待测缸体1安装至工装底板2上或将待测缸体1从工装底板2上取下;将第二内油路22与工装底板2侧壁间的开口堵住,再打开第二进料口221,两个旋转油缸7内的油液即分别通过第二内油路22的第三出料口222和第四出料口223流至油路块8,并通过油路块8的第二进料口221流出,由于旋转油缸7内油液流出,使得旋转油缸7上连接的压紧臂71向下运动,并带动压紧臂71上连接的顶部压板5向下运动的同时绕旋转油缸7的活塞杆向内转动,即可将待测缸体1与工装底板2压紧,将待测缸体1固定于工装底板2上。

42.本技术实施例一种缸体测漏工装的实施原理为:将第一内油路21、第二内油路22与工装底板2侧壁间的开口堵住,将油路块8上的第二进料口221堵住,向第一进料口211中注入油液,油液分别通过第一内油路21的第一出料口212和第二出料口213进入两个旋转油缸7中,两个旋转油缸7上连接的两个压紧臂71及两个压紧臂71上连接的顶部压板5即向上运动并绕旋转油缸7的活塞杆向外转动,为待测缸体1的安装留出空间。

43.将密封块23与多个限位块3螺纹连接至工装底板2上,将待测缸体1的第八通孔118与密封块23嵌合连接,并使待测缸体1的多个固定块12与工装底板2上螺纹连接的多个限位块3相抵触,将油路块8上的第二进料口221打开,两个旋转油缸7内的油液即分别通过第二内油路22的第三出料口222和第四出料口223流出,两个旋转油缸7上连接的两个压紧臂71及两个压紧臂71上连接的顶部压板5即向下运动并绕旋转油缸7的活塞杆向内转动,使顶部压板5下方连接的密封堵头6与待测缸体1顶面的第一通孔111、第二通孔112、第三通孔113及第四通孔114嵌合配合,将第一通孔111、第二通孔112、第三通孔113和第四通孔114堵住,且顶部压板5向下运动,将待测缸体1与工装底板2压紧,使待测缸体1与工装底板2的连接更为稳定。

44.将密封板4上的两个密封堵头6置于第五通孔115与第六通孔116内,将螺栓依次穿设于密封板4上的多个固定孔41与待测缸体1上的多个孔洞内,使密封板4与待测缸体1嵌合连接,并将第五通孔115与第六通孔116堵住。将密封堵头6螺纹连接至第七通孔117中,即可将第七通孔117堵住。

45.分别向两个顶部压板5上的四个通气孔51内通入空气,并通过气压检测装置测定通入空气时的压强变化,即可判断待测缸体1的四个空腔的密封性。

46.以上为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1