一种用于汽车底盘模拟路试的疲劳试验设备的制作方法

1.本技术涉及汽车底盘悬架系统试验领域,具体涉及一种用于汽车底盘模拟路试的疲劳试验设备。

背景技术:

2.整个汽车底盘的疲劳耐久性道路试验属于汽车开发的最终环节,通常是在专业试车场进行的,需要使用整车,并且试车人员工作强度大,周期长,测试成本高,一旦出现零部件的失效,会产生高昂的开发费用和严重的进度损失,因此在进行整车路试试验之前,需要在试验室进行汽车底盘零部件级和系统级的可靠性验证。

3.为了验证车轮的疲劳耐久性能,一般在试验室采用径向疲劳、弯曲疲劳和模拟路试的双轴疲劳试验进行验证,但是这些台架试验只安装车轮,没有考虑悬架对车轮所受载荷的缓冲作用,试验结果会与实车结果有一定的偏差。为了验证汽车底盘系统的疲劳耐久性能,在试验室可以进行四分之一悬架系统、二分之一车辆或整个底盘的轴耦合道路模拟试验,但是试验不安装车轮,在轴头加载,无法考察车轮性能,并且试验对迭代评价、贴片测量、数据分析等要求较高,试验费用也高。

技术实现要素:

4.为了在一项台架试验中同时测试车轮及悬架系统等汽车底盘件的模拟路试疲劳耐久性能,本实用新型提供了一种用于汽车底盘模拟路试的疲劳试验设备,可真实模拟汽车车轮及悬架系统在试车场实车受力状态,同时测试车轮和悬架系统的疲劳耐久性能。

5.为实现上述目的,本实用新型提供如下的技术方案:

6.本实用新型实施例中提供一种用于汽车底盘模拟路试的疲劳试验设备,包括悬架组件、加载系统、高速路面转鼓组件、冲击路面转鼓组件和转鼓切换组件,所述悬架组件安装在所述加载系统上,所述悬架组件能够通过车轮加载到所述高速路面转鼓组件和所述冲击路面转鼓组件之上;所述转鼓切换组件能够使固定在所述悬架组件上的车轮在所述高速路面转鼓组件和所述冲击路面转鼓组件之间进行切换。

7.在一些实施例中,所述悬架组件包括适配板、悬架固定架和用于安装车轮的四分之一悬架,所述四分之一悬架固定在所述悬架固定架上,所述悬架固定架固定在所述适配板上。本实施例中可以通过变换不同车型的四分之一悬架,更改所述悬架固定架的结构和尺寸可适配不同车型的悬架,使本实验设备具有通配性,可以安装并测试多种车型的车轮和悬架系统的疲劳耐久性能,缩短了整车的开发周期,降低了开发成本。

8.在一些实施例中,所述加载系统包括侧向载荷加载组件、垂向载荷加载组件、车重预载荷加载组件、倾角加载组件、驱动扭矩加载组件和动板,所述侧向载荷加载组件、垂直载荷加载组件、车重预载荷加载组件、倾角加载组件作用于所述动板,所述适配板与所述动板固定连接;所述驱动扭矩加载组件作用于所述四分之一悬架的传动轴,驱动车轮旋转。本实施例中的加载系统通过所述加载系统的各加载组件可实现车轮六分力载荷的施加,更好

的模拟汽车底盘在实际道路行驶过程中所受的载荷。

9.在一些实施例中,所述倾角加载组件包括倾角机身、倾角底座、倾角电动缸,所述倾角机身的下端可枢转的固定在所述倾角底座上,所述倾角电动缸的底端活动连接在所述倾角底座上,并且所述倾角电动缸的活塞杆活动连接在所述倾角机身上,所述倾角电动缸的活塞杆的伸缩能够带动所述倾角机身绕枢转轴转动;车重预载荷加载组件包括预加载电机、第一丝杠、第一滑块、预加载臂,所述预加载电机固定在所述倾角机身上,所述预加载电机的输出轴与所述第一丝杠固定连接,所述第一滑块上开设有第一螺纹孔,所述第一丝杠的外螺纹与所述第一螺纹孔的内螺纹配合,所述第一滑块固定在所述预加载臂上,所述预加载电机能够驱动所述第一丝杠转动实现所述预加载臂的上下移动;所述侧向载荷加载组件包括转角电机和转角加载臂,所述转角电机的外壳与所述转角加载臂连接,所述转角电机的转轴与所述预加载臂固定连接,所述转角电机能够驱动所述转角加载臂绕所述转角电机的转轴转动;所述垂向载荷加载组件包括液压作动器,所述液压作动器固定在所述转角加载臂的上端,所述动板竖直固定在所述转角加载臂上,所述液压作动器的活塞杆与所述动板上端相连;驱动扭矩加载组件包括加速扭矩驱动轴、加速扭矩电机、电机安装台,所述加速扭矩电机固定在所述电机安装台上,所述加速扭矩电机的输出端连接所述加速扭矩驱动轴,所述加速扭矩驱动轴与所述四分之一悬架的传动轴固定连接。本实施例中提供了各个加载组件的具体结构,通过所述倾角加载组件实现车轮外倾角的施加,通过所述车重预载荷加载组件实现车辆自重的施加,通过所述侧向载荷加载组件实现车轮及悬架系统侧向载荷的施加,通过所述垂向载荷加载组价实现垂向颠簸载荷的施加,通过所述驱动扭矩加载组件实现车辆驱动加速扭矩的施加,确保了测试的车轮和悬架系统的试验状态接近真车状态,将汽车底盘在实际道路行驶过程中所受的载荷在实验室模拟再现。

10.在一些实施例中,所述预加载臂和转角加载臂均呈l形,所述转角电机的外壳与所述转角加载臂的水平部分固定为一体,所述转角电机的转轴固定在所述预加载臂的水平部分上。

11.在一些实施例中,所述加载系统还包括六分量测力平台,所述六分量测力平台一面固定在所述转角加载臂上,另一面固定所述动板。

12.在一些实施例中,所述六分量测力平台上固定设置第二导轨,第二滑块设置在所述第二导轨上,所述动板固定在所述第二滑块上。

13.在一些实施例中,所述适配板和所述动板上均设置有多排的固定孔。

14.在一些实施例中,所述高速路面转鼓组件包括第一旋转驱动组件和高速转鼓,所述第一旋转驱动组件能够驱动所述高速转鼓旋转。本实施例中通过所述第一旋转驱动组件实现高速转鼓的旋转从而带动固定在悬架组件上的车轮转动,保证车轮及悬架系统的受力工况与实车高速行驶状态一致。

15.在一些实施例中,所述第一旋转驱动组件包括高速电机、变速箱、第一电机基座,所述高速电机和所述变速箱均固定在所述第一电机基座上,所述高速电机的输出端通过所述变速箱连接所述高速转鼓的中心转轴。

16.在一些实施例中,所述高速路面转鼓组件还包括第一转鼓基座,所述第一转鼓基座中间开设有放置所述高速转鼓的凹槽,所述高速转鼓的中心转轴通过轴承和轴承座固定在所述第一转鼓基座上。

17.在一些实施例中,所述冲击路面转鼓组件包括第二旋转驱动组件、卵石路面转鼓和减速带路面转鼓,所述第二旋转驱动组件能够驱动所述卵石路面转鼓和所述减速带路面转鼓旋转。在本实施例中所述冲击路面转鼓组件上的减速带和卵石路面的结构及尺寸与试车场保持一致,可真实再现试车场路况。

18.在一些实施例中,所述第二旋转驱动组件包括低速电机、小皮带轮、大皮带轮、皮带、第二电机基座,所述低速电机固定在所述第二电机基座上,所述低速电机的输出端固定连接小皮带轮,所述卵石路面转鼓和减速带路面转鼓同轴设置,所述大皮带轮固定在所述卵石路面转鼓和减速带路面转鼓的中心转轴上,所述大皮带轮和所述小皮带轮之间通过皮带连接。

19.在一些实施例中,所述冲击路面转鼓组件还包括第二转鼓基座,所述第二转鼓基座中间开设有放置所述卵石路面转鼓和减速带路面转鼓的凹槽,所述卵石路面转鼓和减速带路面转鼓的中心转轴通过轴承和轴承座固定在所述第二转鼓基座上。

20.在一些实施例中,所述转鼓切换组件包括水平滑动组件和安装台,所述水平滑动组件能够带动所述安装台水平移动,所述加载系统固定在所述安装台上。

21.在一些实施例中,所述水平滑动组件包括滑块驱动电机、第二丝杠、第三滑块、直线轴承、第三导轨、切换滑台基座,所述第三导轨固定在所述切换滑台基座的顶面,所述安装台通过直线轴承与所述第三导轨连接,所述滑块驱动电机和所述第二丝杠均固定设置在所述切换滑台基座上,所述滑块驱动电机的输出端与所述第二丝杠的一端固定连接,所述第三滑块与所述安装台固定连接,所述第三滑块上开设有第二螺纹孔,所述第二丝杠的外螺纹与所述第二螺纹孔的内螺纹相配合,所述滑块驱动电机能够驱动第二丝杠转动,使所述安装台左右移动。

22.与现有技术相比,本实用新型的有益效果为:

23.本实用新型提供了一种用于汽车底盘模拟路试的疲劳试验设备,包括悬架组件、加载系统、高速路面转鼓组件、冲击路面转鼓组件、转鼓切换组件,所述悬架组件上固定车轮,所述加载系统通过动板对车轮施加侧向载荷、垂直颠簸载荷、实车车重载荷以及加载倾角,并驱动车轮旋转,所述转鼓切换组件能使所述所述加载系统以及固定在所述加载系统上的悬架组件在高速路面转鼓组件和冲击路面转鼓组件之间进行切换,该疲劳试验设备能同时测试车轮及悬架系统等汽车底盘件的模拟路试疲劳耐久性能,确保了测试的车轮和悬架系统的试验状态接近真车状态,将汽车底盘在实际道路行驶过程中所受的载荷在实验室模拟再现,可以同时测试车轮和悬架系统的疲劳耐久性能,具有通配性,可以安装并测试多种车型的车轮和悬架系统的疲劳耐久性能,缩短了整车的开发周期,降低了开发成本。

附图说明

24.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

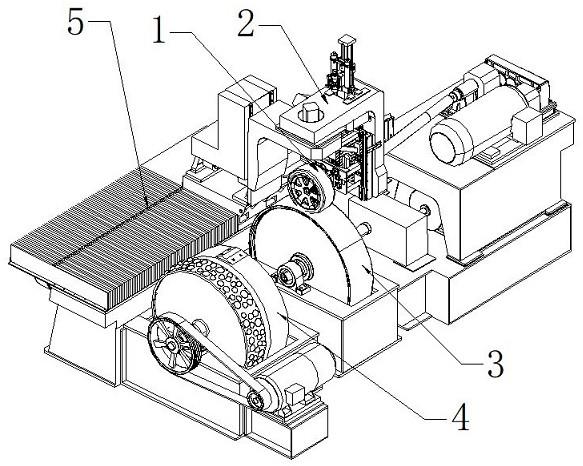

25.图1是本技术一种用于汽车底盘模拟路试的疲劳试验设备的整体结构示意图。

26.图2是本技术一种用于汽车底盘模拟路试的疲劳试验设备的悬架组件的结构示意

图。

27.图3是本技术一种用于汽车底盘模拟路试的疲劳试验设备的加载系统的结构示意图。

28.图4是本技术一种用于汽车底盘模拟路试的疲劳试验设备的加载系统的局部结构示意图。

29.图5是本技术一种用于汽车底盘模拟路试的疲劳试验设备的高速路面转鼓组件的结构示意图。

30.图6是本技术一种用于汽车底盘模拟路试的疲劳试验设备的冲击路面转鼓组件的结构示意图。

31.图7是本技术一种用于汽车底盘模拟路试的疲劳试验设备的转鼓切换组件的结构示意图。

32.其中:图中:1

‑

悬架组件、2

‑

加载组件、3

‑

高速路面转鼓组件、4

‑

冲击路面转鼓组件、5

‑

转鼓切换组件;101

‑

车轮、102

‑

四分之一悬架、103

‑

悬架固定架、104

‑

适配板、201

‑

转角加载臂、202

‑

六分量测力平台、203

‑

动板、204

‑

高频响液压缸、205

‑

转角电机、206

‑

四点接触轴承、207

‑

预加载臂、208

‑

预加载电机、209

‑

倾角机身、210

‑

倾角底座、211

‑

倾角电动缸、212

‑

加速扭矩驱动轴、213

‑

加速扭矩电机、214

‑

电机安装台、301

‑

高速转鼓、302

‑

第一中心转轴、303

‑

轴承座、304

‑

第一转鼓基座、305

‑

变速箱、306

‑

高速电机、307

‑

第一电机基座、401

‑

卵石路面转鼓、402

‑

减速带路面转鼓、403

‑

第二中心转轴、404

‑

轴承座、405

‑

转鼓基座、406

‑

大皮带轮、407

‑

小皮带轮、408

‑

皮带、409

‑

低速电机、410

‑

第二电机基座、501

‑

安装台、502

‑

第二丝杠、503

‑

滑块驱动电机、504

‑

直线轴承、505

‑

第三导轨、506

‑

切换滑台基座、507

‑

第三滑块。

具体实施方式

33.本技术的说明书和权利要求书及所述附图中的术语“第一”、“第二”、“第三”和“第四”等是用于区别不同对象,而不是用于描述特定顺序。此外,术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤或单元。

34.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

35.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

36.实施例1:

37.本实施例1提供了一种用于汽车底盘模拟路试的疲劳试验设备,如图1中所示,包括悬架组件1、加载系统2、高速路面转鼓组件3、冲击路面转鼓组件4、转鼓切换组件5。悬架

组件1安装在加载系统2上。所述悬架组件1能够通过车轮加载到所述高速路面转鼓组件3和所述冲击路面转鼓组件4之上。所述转鼓切换组件5能够使所述加载系统2和固定在所述加载系统2上的所述悬架组件1在所述高速路面转鼓组件3和所述冲击路面转鼓组件4之间进行切换,即所述转鼓切换组件5能使固定在所述悬架组件1上的车轮在高速路面转鼓组件3和冲击路面转鼓组件4之间进行切换。

38.如图2中所示,所述悬架组件1包括适配板104、悬架固定架103和用于安装车轮101的四分之一悬架102。所述四分之一悬架102固定在所述悬架固定架103上,所述悬架固定架103固定在所述适配板104上。车轮101和四分之一悬架102按照实车空间布局安装在悬架固定架103上,悬架固定架103通过螺栓安装在适配板104上。各螺栓连接点按照要求扭矩打紧并标记,方便查看试验过程中螺栓或螺母是否反松。

39.如图3

‑

4中所示,所述加载系统2包括侧向载荷加载组件、垂向载荷加载组件、车重预载荷加载组件、倾角加载组件、驱动扭矩加载组件和动板203。所述侧向载荷加载组件、垂向载荷加载组件、车重预载荷加载组件、倾角加载组件作用于所述动板203。所述适配板104与所述动板203固定连接,所述适配板104和所述动板203上均设置有多排的固定孔,所述适配板104通过螺栓固定在所述动板203上。所述驱动扭矩加载组件作用于所述四分之一悬架102的传动轴,驱动车轮101加速旋转。

40.如图3中所示,所述倾角加载组件包括倾角机身209、倾角底座210、倾角电动缸211。所述倾角机身209的下端通过轴承和转轴机构可枢转的固定在所述倾角底座210上,所述倾角电动缸211的外壳底端通过第一固定支架和第一销轴活动连接在所述倾角底座210上,并且所述倾角电动缸211的活塞杆通过第二固定支架和第二销轴活动连接在所述倾角机身209上,所述倾角电动缸211的活塞杆的伸缩能够带动所述倾角机身209绕枢转轴转动,从而实现测试的悬架组件1的倾角与实车相同。

41.车重预载荷加载组件包括预加载电机208、第一丝杠、第一滑块、预加载臂207。所述预加载电机208固定在所述倾角机身209上,所述预加载电机208的输出轴与所述第一丝杠固定连接,所述第一滑块上开设有第一螺纹孔,所述第一丝杠的外螺纹与所述第一螺纹孔的内螺纹配合,所述第一滑块固定在所述预加载臂207上,所述预加载电机208能够驱动所述第一丝杠转动实现所述预加载臂207的上下移动,保证在液压作动器(高频响液压缸204)的合理行程范围内给测试的悬架组件1施加等于实车车重的预载荷。

42.所述侧向载荷加载组件包括转角电机205和转角加载臂201,所述转角电机205的外壳与所述转角加载臂201连接,所述转角电机205的转轴与所述预加载臂207通过四点接触轴承206固定连接,所述转角电机205能够驱动所述转角加载臂201绕所述转角电机205的转轴转动,模拟实车在道路上转弯的工况,为测试的车轮及悬架系统施加侧向载荷。所述预加载臂207和转角加载臂201均呈l形,所述转角电机205的外壳与所述转角加载臂201的水平部分固定为一体,所述转角电机205的转轴固定在所述预加载臂207的水平部分上。

43.所述垂向载荷加载组件包括液压作动器,本实施例中是加载最高频率为60hz的高频响液压缸204,所述液压作动器固定在所述转角加载臂201的上端,所述动板203竖直固定在所述转角加载臂201上,所述高频响液压缸204的活塞杆与所述动板203上端相连,高频响液压缸204通过播放提前设定的载荷谱信号,来实现车轮垂向颠簸载荷的施加。

44.驱动扭矩加载组件包括加速扭矩驱动轴212、加速扭矩电机213、电机安装台214,

所述加速扭矩电机213固定在所述电机安装台214上,所述加速扭矩电机213的输出端连接所述加速扭矩驱动轴212,所述加速扭矩驱动轴212与所述四分之一悬架102的传动轴固定连接。所述加速扭矩电机213的输出端和所述加速扭矩驱动轴212之间还设置有扭矩传感器,以便实时测量和调整所述驱动扭矩。如图1和3中所述,加速扭矩驱动轴212一端与四分之一悬架102的传动轴相连,另一端通过扭矩传感器与加速扭矩电机213相连,加速扭矩电机213固定在电机安装台214上,加速扭矩电机213通过加速扭矩驱动轴212带动车轮加速转动,从而实现实车轮加速驱动扭矩的施加。

45.所述加载系统2还包括六分量测力平台202,六分量测力平台202由四个三分量传感器组合而成。所述六分量测力平台202一面固定在所述转角加载臂201上,另一面固定所述动板203。所述六分量测力平台202上固定设置第二导轨,所述第二滑块设置在所述第二导轨上,所述动板203固定在所述第二滑块上。如图4中所示,六分量测力平台202一面通过螺栓连接的方式安装在转角加载臂201上,另一面通过导轨滑块机构与动板203相连,悬架组件1通过螺栓安装在动板203上。

46.如图5中所示,所述高速路面转鼓组件3包括第一旋转驱动组件和高速转鼓301,所述第一旋转驱动组件能够驱动所述高速转鼓301旋转。如图5中所示,所述第一旋转驱动组件包括高速电机306、变速箱305、第一电机基座307,所述高速电机306和所述变速箱305均固定在所述第一电机基座307上,所述高速电机306的输出端通过所述变速箱305连接所述高速转鼓301的第一中心转轴302。所述高速路面转鼓组件还包括第一转鼓基座304,所述第一转鼓基座304中间开设有放置所述高速转鼓301的凹槽,所述高速转鼓301的第一中心转轴302通过轴承和轴承座303固定在所述第一转鼓基座304上。高速路面转鼓组件3最大转速为500r/min,可模拟最大行车速度180km/h。

47.如图6中所示所述冲击路面转鼓组件4包括第二旋转驱动组件、卵石路面转鼓401和减速带路面转鼓402,所述第二旋转驱动组件能够驱动所述卵石路面转鼓401和所述减速带路面转鼓402旋转。卵石路面转鼓401模拟卵石路面按照试车场卵石路况等比例制作,并通过螺栓固定到转鼓基体上。减速带路面转鼓402模拟减速带按照试车场减速带路况等比例制作,并通过螺栓固定到转鼓基体表面。所述第二旋转驱动组件包括低速电机409、小皮带轮407、大皮带轮406、皮带408、第二电机基座410,所述低速电机409固定在所述第二电机基座410上,所述低速电机409的输出端固定连接小皮带轮407。所述卵石路面转鼓401和减速带路面转鼓402同轴设置,卵石路面转鼓401和减速带路面转鼓402并排安放在第二中心转轴403上,所述大皮带轮406固定在所述卵石路面转鼓401和减速带路面转鼓402的第二中心转轴403上,所述大皮带轮406和所述小皮带轮407之间通过皮带408连接。大皮带轮406与第二中心转轴403配合,小皮带轮407与低速电机409的转轴配合,小皮带轮407通过皮带408带动大皮带轮406转动,同时带动转鼓转动。所述冲击路面转鼓组件4还包括第二转鼓基座410,所述第二转鼓基座410中间开设有放置所述卵石路面转鼓401和减速带路面转鼓402的凹槽,所述卵石路面转鼓401和减速带路面转鼓402的第二中心转轴403两端通过轴承和轴承座404固定在所述第二转鼓基座410上。

48.如图7中所示,所述转鼓切换组件5包括水平滑动组件和安装台501,所述水平滑动组件能够带动所述安装台501水平移动,所述加载系统2固定在所述安装台501上。所述水平滑动组件包括滑块驱动电机503、第二丝杠502、第三滑块507、直线轴承504、第三导轨505、

切换滑台基座506。所述第三导轨505固定在所述切换滑台基座506的顶面,所述安装台501通过直线轴承504与所述第三导轨505连接,所述滑块驱动电机503和所述第二丝杠502均固定设置在所述切换滑台基座506上,所述滑块驱动电机503的输出端与所述第二丝杠502的一端固定连接,所述第三滑块507与所述安装台501固定连接,所述第三滑块507上开设有第二螺纹孔,所述第二丝杠502的外螺纹与所述第二螺纹孔的内螺纹相配合,所述滑块驱动电机503能够驱动第二丝杠502转动,使第三滑块507和所述安装台501左右移动。

49.本实施例1中的一种用于汽车底盘模拟路试的疲劳试验设备进行汽车底盘的模拟路试试验。

50.(1)测试1:进行汽车底盘的模拟路试高速路面冲击试验

51.首先确定实验参数,测试对象为某车型左后车轮及其悬架系统,车轮外倾角为1.594

°

,车自重为2145kg,满载车重为2825kg,目标载荷为采集的道路载荷谱文件。

52.然后,组装测试的车轮及悬架组件。在市场上购买某车型的车轮和悬架系统等部件,车轮和四分之一悬架组件按照实车空间布局安装在悬架固定架上,悬架固定架通过螺栓安装在适配板上,各螺栓连接点按照要求扭矩打紧并标记,方便查看试验过车中螺栓或螺母是否反松,并将轮胎充气至胎压200kpa,在车轮的轮辐、轮心、外轮缘、内轮缘粘贴4个应变片。

53.其次,将测试的车轮及悬架组件安装到加载系统。将测试的装有实车车轮的悬架组件的适配板通过螺栓与加载系统的动板连接。并给在动板和适配板之间安装六分力传感器(六分量测力平台)。

54.然后,调节车轮外倾角。倾角电动缸带动倾角加载臂绕倾角转轴转动1.594

°

,从而带动车轮轮胎总成产生1.594

°

的外倾角。

55.接着,高速转鼓载荷施加。预加载电机带动预加载臂向下移动,从而使得车轮轮胎总成压在高速转鼓上,产生等于四分之一满载车重706.25kg的垂直载荷。开启高速转鼓组件、转角电机、垂直载荷液压作动器(高频响液压缸,模拟车轮垂直颠簸载荷)、加速扭矩电机,高速转鼓转速为120km/h。采集粘贴在车轮上应变片的应变信号。

56.计算损伤。进行应变幅值和累积频次的统计分析,对应标准的(应变幅值)s

‑

(频次)n曲线计算实测的车轮损伤值,得到带车轮和悬架系统的汽车底盘高速模拟试验损伤结果,如下表1高速转鼓高速路面模拟试验损伤结果统计。

57.表1高速转鼓高速路面模拟试验损伤结果统计。

58.试验组应变片1损伤值应变片2损伤值应变片3损伤值应变片4损伤值高速模拟试验1.41.41.51.2

59.(2)测试2:进行汽车底盘的模拟路试卵石路面冲击试验

60.将实施例1中加载系统切换至卵石路面转鼓上方,预加载电机带动预加载臂向下移动,从而使得车轮压在冲击路面转鼓上,产生等于四分之一满载车重706.25kg的垂直载荷。开启冲击路面转鼓、垂直载荷液压作动器(高频响液压缸,模拟车轮垂直颠簸载荷);冲击路面转鼓转速为40km/h;通过六分力传感器实时采集车轮所受的垂向载荷和纵向载荷,并统计相对损伤值,得到表2冲击转鼓卵石路面模拟试验载荷及损伤结果统计。

61.表2冲击转鼓卵石路面模拟试验载荷及损伤结果统计。

62.试验组最大垂向载荷(kn)最大纵向载荷(kn)平均相对损伤值

冲击模拟试验21.0215.211.17

63.(3)对比测试1:车轮的道路模拟试验机试验

64.选择与实施例1中测试1中的同款车轮轮胎总成,在车轮上粘贴与实施例1中测试1位置相同的应变片,在道路模拟试验机上进行车轮的道路模拟试验,施加与实施例1中测试1相同的目标载荷文件,采集加载过程中的应变信号,计算得到车轮的损伤值。如下表3中的对比测试1的车轮的道路模拟试验机高速模拟试验结果。

65.表3对比测试1的车轮的道路模拟试验机高速模拟试验结果。

66.试验组应变片1损伤值应变片2损伤值应变片3损伤值应变片4损伤值模拟试验机高速试验1.31.41.61.3

67.(4)对比测试2:实车卵石路面冲击试验

68.在某汽车试验场选择与卵石路面转鼓相同参数的强化耐久路段鹅卵石路,对同款车辆进行测试。时速40km/h驶过两种卵石路面。为保证驾驶员的安全,在车身内安装方翻滚架,驾驶员穿安全服并佩戴头盔。并将车轮前轴重调整为900kg,后轴种调整为706.25kg。驾驶车辆以40km/h的速到驶过卵石路面(行驶距离与测试2相同),采集左后车轮所受的垂向载荷、纵向载荷并统计相对损伤值,结果如表4所示。

69.表4对比测试2实车卵石路面冲击试验的载荷及损伤结果统计

70.试验组最大垂向载荷(kn)最大纵向载荷(kn)平均相对损伤值实车卵石路面冲击试验19.5113.201

71.从试验结果中可以看出,在相同的车轮轮胎总成和目标载荷文件下,采用本技术一种用于汽车底盘模拟路试的疲劳试验设备进行汽车底盘的高速路面模拟试验和采用车轮的道路模拟试验机进行车轮的高速模拟试验测得的车轮损伤结果一致性高,本技术一种用于汽车底盘模拟路试的疲劳试验设备可以为车轮及悬架系统施加准确的载荷。在相同的卵石路面参数下,本技术一种用于汽车底盘模拟路试的疲劳试验设备进行汽车底盘的卵时冲击路面模拟试验和采用实车卵石路面冲击试验测得的垂向载荷、纵向载荷以及相对损伤与试车场测得的试验结果一致性高,可以替代试车场的卵石路面试验。

72.以上对本技术实施例进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1