锂离子电池循环充放电周转框的制作方法

1.本实用新型属于锂离子电池充放电测试技术领域,特别涉及一种锂离子电池循环充放电周转框。

背景技术:

2.现有技术中,为了完成锂离子电池模块的充放电测试,一般将多个锂离子电池模块按顺序竖直放置于普通塑料框内,然后,逐个将锂离子电池模块通过电线与充放电测试仪器的接口连接。但是,这些普通塑料框由于没有设置卡接结构,在搬运过程中,锂离子电池模块易发生倾倒,而且,锂离子电池模块在普通塑料框内都是相互贴在一起的,不利于测试时散热。

技术实现要素:

3.本实用新型针对现有技术存在的不足,提供了一种锂离子电池循环充放电周转框,具体技术方案如下:

4.锂离子电池循环充放电周转框,所述周转框包括:

5.外框体,所述外框体为长方体结构,其内部中空且顶面敞口,所述外框体两端的侧壁上部分别对称设置有第一提拉孔;

6.内框体,所述内框体为长方体结构,其内部中空且顶面敞口,所述内框体两端的侧壁上部分别对称设置有第二提拉孔;所述内框体可拆卸地卡接于所述外框体内底壁上,且所述内框体的四个侧壁与对应的所述外框体的四个侧壁之间的间距相同;

7.其中,所述内框体中通过隔板等分设置有至少四个以上的容置室,每个所述容置室的四角处分别竖直对称设置有直方棱,位于所述内框体长边方向的两个相邻所述直方棱之间形成用于相适配的卡接待测试锂离子电池模块的纵向卡槽。

8.进一步地,所述外框体内底壁上周向设置有四个直角块,相邻两个所述直角块相互对称,所述内框体底部四角分别与对应的所述直角块相适配的卡接。

9.进一步地,所述容置室的长度与所述锂离子电池模块的长度相同,所述容置室的深度与所述锂离子电池模块的高度相同,所述纵向卡槽的宽度与所述锂离子电池模块的宽度相同。

10.进一步地,所述内框体的外壁高度小于所述外框体的内壁高度。

11.进一步地,所述外框体的四个侧壁上均开设有多个第一散热孔,所述内框体的四个侧壁上均开设有多个第二散热孔。

12.本实用新型的有益效果是:

13.1、本实用新型的内框体中通过隔板等分设置有多个容置室,每个容置室内均设有通过直方棱构成的纵向卡槽,这样可以使得锂离子电池锂离子电池模块卡接于纵向卡槽内,在搬运过程中,锂离子电池模块不易发生倾倒;同时,由于隔板的阻隔,相邻锂离子电池模块之间不会贴在一起,而且,直方棱使得锂离子电池模块与隔板之间形成有间隔空域,有

利于测试散热;

14.2、本实用新型将内框体可拆卸地卡接于外框体内底壁上,这样可增加内框体的接地稳定性,双框体结构可以更好地抵御锂离子电池模块测试时的意外爆炸冲击;内框体的四个侧壁与对应的外框体的四个侧壁之间的间距相同,这样内外框体之间形成一个隔热回廊,可保证在测试过程中,测试人员搬运时,不会触碰到相对较危险的内框体;另外,在测试时,只需要在每个充放电测试仪器前摆上对应数量的外框体即可,数量较多的内框体用于测试时预先放置锂离子电池模块,不耽误测试时间。

附图说明

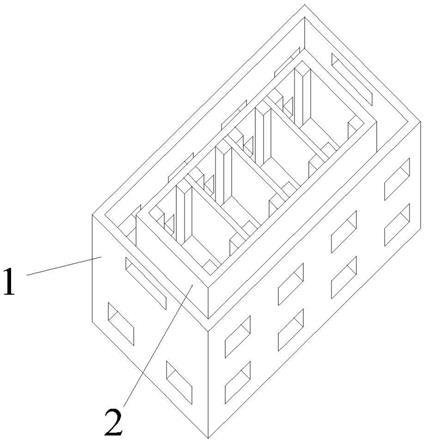

15.图1示出了本实用新型的锂离子电池循环充放电周转框的立体结构图;

16.图2示出了本实用新型中外框体的立体结构示意图;

17.图3示出了本实用新型中内框体的立体结构示意图;

18.图4示出了本实用新型中外框体的结构俯视图;

19.图5示出了本实用新型中内框体的结构俯视图;

20.图6示出了本实用新型中内框体与外框体装配后的结构俯视图。

21.图中所示:1、外框体;11、直角块;12、第一提拉孔;13、第一散热孔;2、内框体;21、隔板;22、容置室;23、直方棱;231、纵向卡槽; 24、第二提拉孔;25、第二散热孔;3、锂离子电池模块。

具体实施方式

22.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

23.如图1、3和5所示,锂离子电池循环充放电周转框,所述周转框包括:

24.外框体1,所述外框体1为长方体结构,其内部中空且顶面敞口,所述外框体1两端的侧壁上部分别对称设置有第一提拉孔12;

25.内框体2,所述内框体2为长方体结构,其内部中空且顶面敞口,所述内框体2两端的侧壁上部分别对称设置有第二提拉孔24;所述内框体2可拆卸地卡接于所述外框体1内底壁上,且所述内框体2的四个侧壁与对应的所述外框体1的四个侧壁之间的间距相同;

26.其中,所述内框体2中通过隔板21等分设置有至少四个以上的容置室 22,每个所述容置室22的四角处分别竖直对称设置有直方棱23,位于所述内框体2长边方向的两个相邻所述直方棱23之间形成用于相适配的卡接待测试锂离子电池模块3的纵向卡槽231。

27.通过上述技术方案,内框体2中通过隔板21等分设置有多个容置室22,每个容置室22内均设有通过直方棱23构成的纵向卡槽231,这样可以使得锂离子电池模块3卡接于纵向卡槽231内,在搬运过程中,锂离子电池模块3不易发生倾倒;同时,由于隔板21的阻隔,相邻锂离子电池模块3之间不会贴在一起,而且,直方棱23使得锂离子电池模块3与隔板21之间形成有间隔空域,有利于测试散热;第一提拉孔12和第二提拉孔24分别用于搬运外框体1和内框体2时手部的插放。

28.将内框体2可拆卸地卡接于外框体1内底壁上,这样可增加内框体2 的接地稳定

性,双框体结构可以更好地抵御锂离子电池模块3测试时的意外爆炸冲击;内框体2的四个侧壁与对应的外框体1的四个侧壁之间的间距相同,这样内外框体之间形成一个隔热回廊,可保证在测试过程中,测试人员搬运时,不会触碰到相对较危险的内框体2;另外,在测试时,只需要在每个充放电测试仪器前摆上对应数量的外框体1即可,数量较多的内框体2用于测试时预先放置锂离子电池模块3,不耽误测试时间。

29.如图2和4所示,所述外框体1内底壁上周向设置有四个直角块11,相邻两个所述直角块11相互对称,所述内框体2底部四角分别与对应的所述直角块11相适配的卡接。

30.通过上述技术方案,直角块11既方便卡接内框体2,又不会对内框体 2进行大面积的遮挡,妨碍其散热。

31.如图6所示,所述容置室22的长度与所述锂离子电池模块3的长度相同,所述容置室22的深度与所述锂离子电池模块3的高度相同,所述纵向卡槽231的宽度与所述锂离子电池模块3的宽度相同。

32.通过上述技术方案,纵向卡槽231可以很好地卡接锂离子电池模块3。

33.如图1所示,所述内框体2的外壁高度小于所述外框体1的内壁高度。

34.通过上述技术方案,可以便于两个外框体1之间的叠加。

35.如图2和3所示,所述外框体1的四个侧壁上均开设有多个第一散热孔13,所述内框体2的四个侧壁上均开设有多个第二散热孔25。

36.通过上述技术方案,第一散热孔13和第二散热孔25有利于测试时散热。

37.本实用新型在实施时,首先,将对应数量的外框体1摆放在充放电测试仪器前,然后,将预先插接有锂离子电池模块3的内框体2卡接在外框体1的直角块11内,然后,逐个将锂离子电池模块3通过电线与充放电测试仪器的接口连接进行测试即可。

38.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1