一种模拟特大断面变截面城市隧道开挖的试验装置的制作方法

1.本实用新型涉及隧道施工试验技术领域,特别是一种模拟特大断面变截面城市隧道开挖的试验装置。

背景技术:

2.在城市中修建隧道经常会出现下穿城市建筑群的情况,在城市隧道施工过程中,由于岩土体的应力释放,导致隧道围岩应力发生变化,进而导致地层变形和地表沉降,可能会引起建筑的不均匀沉降。隧道开挖受到地表建筑群的限制,研究城市隧道开挖过程中岩土体的位移和应力变化是城市隧道研究的关键问题。目前主要的研究方法是现场监测、数值模拟和模型试验。由于岩土体自身复杂的应力应变关系和工程中多变的地层条件,模型试验通过相似比模拟实际工程地层条件,成为研究隧道开挖过程中应力场变化规律和位移变化规律的重要手段。目前关于隧道开挖的模型试验箱越来越多,功能越来越完善,但是大部分模拟开挖设计方法都比较单一,不能很好的模拟不同截面隧道开挖过程。城市中特大断面隧道,分岔隧道,小净距隧道、变截面隧道日益增加,因此迫切需要一种模拟在城市建筑群下,能实现大断面、变截面等隧道开挖的模型箱装置及方法。

技术实现要素:

3.本实用新型的目的是要解决现有技术中存在的不足,提供一种模拟特大断面变截面城市隧道开挖的试验装置。

4.为达到上述目的,本实用新型是按照以下技术方案实施的:

5.本实用新型的第一个目的是要提供一种模拟特大断面变截面城市隧道开挖的试验装置,包括由钢板组装成的顶端开口的模型箱,所述模型箱的前端面和后端面的钢板中心下部对称开设有方形孔,所述模型箱内填满有夯实的实验用土壤;

6.所述模型箱左右两侧的前端面和后端面分别安装有连接钢板,所述连接钢板顶端延伸至模型箱顶端上方,左右两侧的两个连接钢板之间分别固定有滑动底座钢板,两个滑动底座钢板下端面之间设有两条相互平行的顶梁,所述顶梁的两端滑动装配在两个滑动底座钢板上以沿着滑动底座钢板长度方向滑动,每条所述顶梁下方竖直设置一个及一个以上的液压加载器,液压加载器顶端滑动装配在顶梁上以沿着顶梁长度方向滑动;

7.两个方形孔之间的实验用土壤中按照相同间隔设置有若干用于模拟隧道支护的铜制环状支护,相邻的铜制环状支护之间通过铜制固定架连接;

8.还包括位移及应变监测系统,所述位移及应变监测系统包括不锈钢管、尼龙线、土压力计、应变片、百分表、应变采集仪和计算机;所述钢管孔径为2cm,每个铜制环状支护的左右两端分别连接一条尼龙线,每一条尼龙线穿过一条钢管,钢管的一端靠近铜制环状支护一侧固定在实验用土壤中、另一端贯穿模型箱的左端面或右端面延伸至模型箱外,每一条尼龙线的另一端穿过对应的钢管延伸至模型箱外后连接百分表;所述土压力计固定于铜制环状支护上方的实验用土壤中,应变片固定在铜制环状支护上,所述土压力计和应变片

通过数据传输线连接至模型箱外的应变采集仪和计算机。

9.进一步地,所述连接钢板宽度方向的两侧上端面分别开设有第一滑槽,所述顶梁的端部固定有两排滑动装配在第一滑槽内的第一滑轮;所述顶梁宽度方向的两侧上端面分别开设有第二滑槽,所述液压加载器顶端两侧固定有两排滑动装配在第二滑槽内的第二滑轮。

10.进一步地,所述液压加载器包括加载转盘、传力伸缩装置和传力垫块,所述传力伸缩装置顶端转动连接在加载转盘底部,所述传力垫块顶端固定在传力伸缩装置的底部,所述加载转盘上设有压力表。

11.进一步地,所述铜制固定架包括两个铰连接的铜杆,铜杆的端部连接有套置于铜制环状支护上的套筒,铜杆的铰接端也连接有套置于相邻的铜制环状支护上的套筒。

12.进一步地,所述铜制环状支护由4

‑

6个铜片通过多孔小型螺栓连接成的环状结构。

13.进一步地,所述模型箱底部设有支撑底座,所述支撑底座的数量为八个,均匀分布在模型箱底部。

14.进一步地,所述模型箱左右两侧的前端面和后端面分别设有若干螺栓孔,所述连接钢板上设有若干螺栓孔,所述连接钢板通过螺栓固定在模型箱上。

15.进一步地,所述连接钢板顶端开设有固定凹槽,滑动底座钢板端部插接在固定凹槽内。

16.进一步地,所述模型箱前端面和后端面的方形孔均通过内层封闭木板和外层封闭木板封堵,所述内层封闭木板和外层封闭木板由穿过模型箱外壁的螺栓固定在模型箱上。

17.本实用新型的第二个目的是要提供一种模拟特大断面变截面城市隧道开挖的试验方法,具体操作过程如下:

18.步骤一、模型箱及传力装置装配

19.通过焊接技术将预制钢板组装成模型箱,利用螺栓将连接钢板安装在模型箱上,滑动底座钢板通过固定孔眼铆接固定在连接钢板上,顶梁通过滑轮与滑动底座钢板相连,传力伸缩装置通过滑轮与顶梁相连,可根据需要增加传力装置数量;

20.步骤二、封闭模型箱及预埋支护结构和监测元器件

21.通过试验数据配备特定参数的人工配土,在模型箱内部四周及底部粘贴聚四氟乙烯贴纸达到减小土体和模型箱的摩擦阻力,将预制的圆环支护结构按照预定位置和高度放置于模型箱中,调整并固定环状支护的纵向间距,将应变片及位移监测线绑定于不同断面的支护结构固定位置处,通过两侧引线孔将线沿钢管引出并与应变采集仪连接,使用内层封闭木板、外层封闭木板和螺栓,对模型箱两端开孔进行封闭;

22.步骤三、装填人工配土并埋设土压力计

23.首先分层向模型箱底部添加人工配土,逐层夯实,至隧道设计高度时将土压力计埋设于土体中,数据传输线通过引线孔引出,待各断面土压力计埋设完毕之后再逐层添加填充土,逐步夯实,至设计高度,铜制环状支护的左右两端分别连接尼龙线,尼龙线引出模型箱外连接百分表,用于收集隧道结构水平方向位移变化情况;

24.步骤四、设计预加载方式

25.根据试验需要选择合适的传力垫块和加载器数量,通过滑轮和顶梁进行多轴移动,达到预定加载位置以此实现不同面积的加载;

26.步骤五、加载

27.通过滑轮调整传力伸缩装置的位置,可以通过加载转盘和压力表将荷载调整至设计值,模拟城市建筑群荷载影响;

28.步骤六、隧道开挖与数据采集

29.加载完毕后,记录各监测元器件的读数情况,土体固结稳定后拆卸外层封闭盖板;根据施工工法设计对隧道进行分部开挖,控制开挖进尺以及各导坑之间错距一致,每个施工步完成之后对数据进行一次采集;

30.步骤七、开挖完成

31.隧道贯通之后,根据需要静置一段时间,记录隧道稳定之后的应力和位移变化情况,最后释放传力加载装置,拆卸液压加载器和顶梁,为清理模型土做准备。

32.与现有技术相比,本实用新型具有以下有益效果:

33.1、本实用新型的试验装置可以使用动态液压加载系统模拟城市隧道地表建筑群荷载;

34.2、本试验装置可以通过改变模型箱两端开口处盖板的隧道断面形状大小,实现大断面、变截面等隧道的开挖;

35.3、可以改变传力垫块的形状和加载大小达到模拟不同建筑荷载的效果;

36.4、通过设计固定装置调整环向支撑间距以及断面形状大小,达到便捷模拟现场施工支护情况的受力及变形情况,实现变截面、支护环间距可调的功能。

附图说明

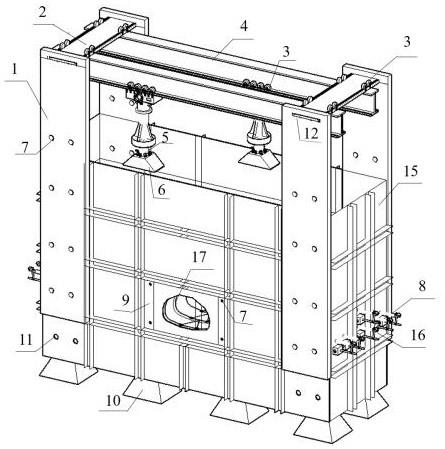

37.图1为一种模拟特大断面变截面城市公路隧道开挖模型箱试验装置整体图;

38.图2为一种模拟特大断面变截面城市公路隧道开挖模型箱试验装置正立面图;

39.图3为一种模拟特大断面变截面城市公路隧道开挖模型箱试验装置俯视图;

40.图4为顶梁与液压加载器连接结构图;

41.图5为模型箱内置预埋铜制环状支护监测设计方案图;

42.图6为铜制环状支护结构拼接图;

43.图7为不同盖板示意图。

具体实施方式

44.为使本实用新型的目的、技术方案及优点更加清楚明白,以下结合实施例,对本实用新型进行进一步的详细说明。此处所描述的具体实施例仅用于解释本实用新型,并不用于限定实用新型。

45.如图1

‑

图7所示,本实施例提供了一种模拟特大断面变截面城市隧道开挖的试验装置,由钢板15组装成的顶端开口的模型箱,本实施例中,模型箱纵向长度为100cm,宽度为220cm,高度为175cm;所述模型箱的前端面和后端面的钢板15中心下部对称开设有方形孔,方形孔底部距模型箱底部为45cm,上部距模型箱顶部为75cm,左右两端距离模型箱边界均为75cm,方形孔长70cm,宽40cm。模型箱前端面和后端面的方形孔均通过内层封闭木板9和外层封闭木板24封堵,所述内层封闭木板9和外层封闭木板24由穿过模型箱外壁的螺栓7固定在模型箱上;内层封闭木板9和外层封闭木板24长70cm,宽40cm,模型箱底部设计8个支撑

底座10,支撑底座10宽28cm、长32cm;所述模型箱内填满有夯实的实验用土壤;

46.所述模型箱左右两侧的前端面和后端面分别安装有连接钢板1,如图1所示,模型箱左右两侧的前端面和后端面分别设有若干螺栓孔11,所述连接钢板1上设有若干螺栓孔11,所述连接钢板1通过螺栓7固定在模型箱上,以便于调节顶梁4的高度;所述连接钢板1顶端延伸至模型箱顶端上方,左右两侧的两个连接钢板1之间分别固定有滑动底座钢板2,所述连接钢板1顶端开设有固定凹槽12,滑动底座钢板2端部插接在固定凹槽12内,两个滑动底座钢板2下端面之间设有两条相互平行的顶梁4,所述顶梁4的两端滑动装配在两个滑动底座钢板2上以沿着滑动底座钢板2长度方向滑动,具体地,如图4所示,连接钢板1宽度方向的两侧上端面分别开设有第一滑槽3,所述顶梁4的端部固定有两排滑动装配在第一滑槽内的第一滑轮3;每条所述顶梁4下方竖直设置一个及一个以上的液压加载器,液压加载器顶端滑动装配在顶梁4上以沿着顶梁4长度方向滑动,具体地,如图4所示,所述顶梁4宽度方向的两侧上端面分别开设有第二滑槽,所述液压加载器顶端两侧固定有两排滑动装配在第二滑槽内的第二滑轮;

47.两个方形孔之间的实验用土壤中按照相同间隔设置有若干用于模拟隧道支护的铜制环状支护17,相邻的铜制环状支护17之间通过铜制固定架18连接;具体地,如图3、图4所示,所述铜制固定架18包括两个铰连接的铜杆,铜杆的端部连接有套置于铜制环状支护17上的套筒,铜杆的铰接端也连接有套置于相邻的铜制环状支护17上的套筒,所述铜制环状支护17由4

‑

6个铜片通过多孔小型螺栓23连接成的环状结构。各铜制环状支护17之间通过铜制固定架18实现沿纵向方向的连接,通过改变铜制固定架18张开角度,可以调整铜制环状支护17纵向间距,由此达到改变隧道支护结构整体刚度的功能。

48.还包括位移及应变监测系统,所述位移及应变监测系统包括不锈钢管8、尼龙线22、土压力计、应变片21、百分表16、应变采集仪19和计算机;所述钢管8孔径为2cm,每个铜制环状支护17的左右两端分别连接一条尼龙线22,每一条尼龙线22穿过一条钢管8,钢管8的一端靠近铜制环状支护一侧固定在实验用土壤中、另一端贯穿模型箱的左端面或右端面延伸至模型箱外,每一条尼龙线22的另一端穿过对应的钢管8延伸至模型箱外后连接百分表16;所述土压力计固定于铜制环状支护17上方的实验用土壤中,应变片21固定在铜制环状支护17上,所述土压力计和应变片21通过数据传输线20连接至模型箱外的变采集仪19和计算机。

49.进一步地,所述液压加载器包括加载转盘、传力伸缩装置和传力垫块,所述传力伸缩装置顶端转动连接在加载转盘底部,所述传力垫块顶端通过螺栓安装在传力伸缩装置的底部,可以通过更换不同面积大小的传力垫调整加载区域;所述加载转盘13上设有压力表14。

50.与不加支护结构的开挖模型箱相比,本实用新型通过预埋模型钢拱架的方法,能够体现隧道开挖过程中支护结构的动态受力及变形变化数据,既方便持续开挖缩短了开挖循环时间,简化了工况步骤,又减少因施加支护而对周围土体的扰动程度,减小了监测数据的不稳定性和不确定性。

51.填土时可根据隧道设计埋深高度改变加载装置的设置高度及加载力大小达到设计要求效果。可以通过环向支撑结构的组成部件,增加相应零时支撑结构,实现如cd法、crd法、双侧壁等分部施工开挖方法的实现。

52.使用上述模拟特大断面变截面城市隧道开挖的试验装置,即可以进行模拟特大断面变截面城市隧道开挖的试验,具体操作过程如下:

53.步骤一、模型箱及传力装置装配

54.通过焊接技术将预制钢板15组装成模型箱,利用螺栓7将连接钢板1安装在模型箱上,滑动底座钢板2通过固定孔眼铆接固定在连接钢板1上,顶梁4通过滑轮3与滑动底座钢板2相连,传力伸缩装置5通过滑轮3与顶梁4相连,可根据需要增加传力装置数量;

55.步骤二、封闭模型箱及预埋支护结构和监测元器件

56.通过试验数据配备特定参数的人工配土,在模型箱内部四周及底部粘贴聚四氟乙烯贴纸达到减小土体和模型箱的摩擦阻力,将预制的圆环支护结构按照预定位置和高度放置于模型箱中,调整并固定环状支护17的纵向间距,将应变片21及位移监测线20绑定于不同断面的支护结构固定位置处,通过两侧引线孔将线沿钢管8引出并与应变采集仪19连接,使用内层封闭木板9、外层封闭木板24和螺栓,对模型箱两端开孔进行封闭;

57.步骤三、装填人工配土并埋设土压力计

58.首先分层向模型箱底部添加人工配土,逐层夯实,至隧道设计高度时将土压力计埋设于土体中,数据传输线通过引线孔引出,待各断面土压力计埋设完毕之后再逐层添加填充土,逐步夯实,至设计高度,铜制环状支护17的左右两端分别连接尼龙线22,尼龙线22引出模型箱外连接百分表16,用于收集隧道结构水平方向位移变化情况;

59.步骤四、设计预加载方式

60.根据试验需要选择合适的传力垫块6和加载器数量,通过滑轮3和顶梁4进行多轴移动,达到预定加载位置以此实现不同面积的加载;

61.步骤五、加载

62.通过滑轮3调整传力伸缩装置5的位置,可以通过加载转盘13和压力表14将荷载调整至设计值,模拟城市建筑群荷载影响;

63.步骤六、隧道开挖与数据采集

64.加载完毕后,记录各监测元器件的读数情况,土体固结稳定后拆卸外层封闭盖板;根据施工工法设计对隧道进行分部开挖,控制开挖进尺以及各导坑之间错距一致,每个施工步完成之后对数据进行一次采集;

65.步骤七、开挖完成

66.隧道贯通之后,根据需要静置一段时间,记录隧道稳定之后的应力和位移变化情况,最后释放传力加载装置,拆卸液压加载器和顶梁4,为清理模型土做准备。

67.本实用新型的技术方案不限于上述具体实施例的限制,凡是根据本实用新型的技术方案做出的技术变形,均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1