自动化复合尺寸检测设备的制作方法

1.本实用新型涉及自动化设备技术领域,具体为自动化复合尺寸检测设备。

背景技术:

2.在汽车零部件的生产过程中,生产出的零件需要进行各种尺寸的检测以判断其是否合格,现有的检测大多人工完成,不仅浪费大量人力而且检测精度不高。

技术实现要素:

3.为解决现有技术的不足,本技术提供了自动化复合尺寸检测设备,具体方案如下:自动化复合尺寸检测设备,包括工作台,所述工作台上依次设置视觉检测工位、直径检测工位、长度检测工位和摆框工位,所述视觉检测工位、所述直径检测工位和所述长度检测工位之间设置搬移装置用于搬移物料,所述长度检测工位和所述摆框工位之间设置换向装置和搬运机器人,所述换向装置用于改变物料方向供所述搬运机器人搬运至摆框工位。

4.进一步的,所述视觉检测工位包括第一安装板、推料气缸、推料块和视觉检测相机,所述第一安装板上设置料道,所述推料气缸设置在所述料道的出料端且垂直与料道设置,所述推料块连接至所述推料气缸的输出端,推料块上设置与所述料道对应的料槽,所述视觉检测相机设置在所述第一安装板一侧的工作台上。

5.进一步的,所述直径检测工位包括第二安装板、顶升气缸、顶升板、第一零件固定块、第一基准块和直径测头,所述顶升气缸设置在所述第二安装板下方,顶升气缸的输出端穿过第二安装板且连接所述顶升板,所述第一零件固定块通过固定架设置在所述第二安装板上,所述第一基准块和所述直径测头分别相对设置在所述第一零件固定块两侧的顶升板上,所述顶升板上还设置横移导轨,所述基准块和所述直径测头通过连接板设置在所述横移导轨上。

6.进一步的,所述长度检测工位包括第三安装板、第二零件固定块、横移气缸、第二基准块和长度测头,所述第二零件固定块和所述横移气缸相对设置在所述第三安装板上,所述第二基准块固定设置在第二零件固定块和横移气缸之间的第三安装板上,横移气缸的输出端设置检测块,所述检测块贯穿所述第二基准块,所述长度测头设置在第二基准块和横移气缸之间的检测块上。

7.进一步的,所述摆框工位包括转动板、摆件框和转动气缸,所述摆件框设置多个在所述转动板上,所述转动气缸的输出端设置齿条,所述转动板上设置转轴,所述转轴的底部设置齿轮与所述齿条构成啮合连接。

8.进一步的,所述搬移装置包括第一搬移组件和第二搬移组件,所述第一搬移组件用于将物料从所述视觉检测工位搬移至所述直径检测工位,所述第二搬移组件用于将物料从所述直径检测工位搬移至所述长度检测工位和换向装置。

9.进一步的,所述第一搬移组件包括设置在所述视觉检测工位和所述直径检测工位上方的第四安装板,所述第四安装板上设置第一搬移气缸,所述第一搬移气缸的输出端设

置第一升降气缸,所述第一升降气缸的输出端设置第一旋转气缸,所述第一旋转气缸的输出端设置第一夹爪气缸,所述第一夹爪气缸的输出端设置第一夹爪。

10.进一步的,所述第二搬移组件包括设置在所述直径检测工位、所述长度检测工位以及换向装置上方的第五安装板,所述第五安装板上设置第二搬移气缸,所述第二搬移气缸的输出端设置第二升降气缸,所述第二升降气缸的输出端设置第二夹爪气缸,所述第二夹爪气缸的输出端设置第二夹爪。

11.进一步的,所述换向装置包括第六安装板,所述第六安装板上设置第二旋转气缸,所述第二旋转气缸的输出端设置第三夹爪气缸,所述第三夹爪气缸的输出端设置第三夹爪。

12.本技术的有益之处在于:提供的自动化复合尺寸检测设备实现了对零件不同尺寸的检测,检测精度较高,且同时可完成摆框工序,自动化程度较高。

附图说明

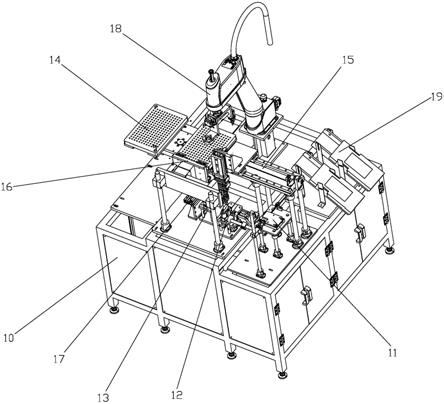

13.图1为本技术自动化复合尺寸检测设备一种实施例结构示意图;

14.图2为图1中视觉检测工位结构示意图;

15.图3为图1中直径检测工位结构示意图;

16.图4为图3直径检测工位另一视角结构示意图;

17.图5为图1中长度检测工位结构示意图;

18.图6为图1中摆框工位结构示意图;

19.图7为图1中第一搬移组件结构示意图;

20.图8为图1中第二搬移组件和换向装置结构示意图。

具体实施方式

21.下面将结合附图和具体实施例对本实用新型进一步详细说明。

22.参见图1-8,本实施例提供了自动化复合尺寸检测设备,包括工作台10,工作台上依次设置视觉检测工位11、直径检测工位12、长度检测工位13和摆框工位14,视觉检测工位11、直径检测工位12和长度检测工位13之间设置搬移装置用于搬移物料,长度检测工位13和摆框工位14之间设置换向装置17和搬运机器人18,换向装置17用于改变物料方向供搬运机器人搬运至摆框工位14。

23.具体而言,视觉检测工位11包括第一安装板111、推料气缸114、推料块115和视觉检测相机119,第一安装板111上设置物料板112,物料板112上开设供单个零件通过的料道113,推料气缸114设置在料道的出料端且垂直与料道113设置,推料块115连接至推料气缸的输出端,推料块115上设置与料道对应的料槽116,视觉检测相机119通过支撑柱118设置在第一安装板一侧的工作台上。

24.优选的,视觉检测相机119可在支撑柱上上下移动或沿支撑柱转动以调节位置,第一安装板111上还设置用于对推料块115移动位置限位的限位块117。

25.具体而言,直径检测工位12包括第二安装板121、顶升气缸122、顶升板123、第一零件固定块124、第一基准块126和直径测头125,顶升气缸122设置在第二安装板121下方,顶升气缸122的输出端穿过第二安装板且连接顶升板123,第一零件固定块124通过固定架120

设置在第二安装板121上,第一基准块126和直径测头125分别相对设置在第一零件固定块124两侧的顶升板123上,顶升板123上还设置横移导轨127,基准块126和直径测头125通过连接板设置在横移导轨127上。

26.优选的,固定架120上还设置用于压紧零件的压紧组件,压紧组件包括压紧气缸128,压紧气缸128的输出端设置压板129。

27.具体而言,长度检测工位13包括第三安装板131、第二零件固定块132、横移气缸133、第二基准块135和长度测头134,第二零件固定块132和横移气缸133相对设置在第三安装板131上,第二基准块135固定设置在第二零件固定块132和横移气缸之间的第三安装板上,横移气缸133的输出端设置检测块136,检测块136贯穿第二基准块135,长度测头134设置在第二基准块和横移气缸之间的检测块136上跟随检测块移动。

28.具体而言,摆框工位14包括转动板141、摆件框142和转动气缸143,摆件框142设置多个在转动板141上,转动气缸143的输出端设置齿条144,转动板上设置转轴,转轴的底部设置齿轮145与齿条144构成啮合连接。

29.具体而言,搬移装置包括第一搬移组件15和第二搬移组件16,第一搬移组件15用于将物料从视觉检测工位11搬移至直径检测工位12,第二搬移组件16用于将物料从直径检测工位12搬移至长度检测工位13和换向装置17。

30.第一搬移组件15包括设置在视觉检测工位和直径检测工位上方的第四安装板151,第四安装板151上设置第一搬移气缸152,第一搬移气缸152的输出端设置第一升降气缸153,第一升降气缸153的输出端设置第一旋转气缸154,第一旋转气缸154的输出端设置第一夹爪气缸155,第一夹爪气缸155的输出端设置第一夹爪156;第二搬移组件16包括设置在直径检测工位、长度检测工位以及换向装置上方的第五安装板161,第五安装板161上设置第二搬移气缸162,第二搬移气缸162的输出端并列设置两组第二升降气缸163,第二升降气缸163的输出端设置第二夹爪气缸164,第二夹爪气缸164的输出端设置第二夹爪165,一组第二升降气缸163用于将物料从直径检测工位搬移至长度检测工位,另一组第二升降气缸用于同时将物料从长度检测工位搬移至换向装置17。

31.具体而言,换向装置17包括第六安装板171,第六安装板171上设置第二旋转气缸172,第二旋转气缸172的输出端设置第三夹爪气缸173,第三夹爪气缸173的输出端设置第三夹爪174。

32.优选的,工作台10上还设置不合格零件框19,对于在各工位检测不合格的零件,通过搬移机器人18将零件转移至不合格零件框内。

33.工作原理:零件通过震动料盘上料至视觉检测工位11上的料道113以及料槽116内,推料气缸114将零件移动至固定位置,视觉检测相机119完成检测,随后第一搬移组件15将零件搬移至直径检测工位12,通过顶升气缸122带动直径测头125和第一基准块126上升,完成对直径检测,然后第二搬移组件16将零件搬移至长度检测工位13,横移气缸133带动长度测头134向零件处移动,通过第二基准块135的配合完成长度检测,随后第二搬移组件16将零件搬移至换向装置17,零件经过换向后,搬移机器人18将零件放入摆框工位14。

34.尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应

包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1