一种核电闸门贯穿件用密封圈密封性及寿命试验装置的制作方法

1.本实用新型属于核电装置技术领域,具体涉及一种核电闸门贯穿件用密封圈密封性及寿命试验装置。

背景技术:

2.人员闸门是核电站安全壳一个组成部分,是反应堆在停机装换料和运行期间,操作,维护人员进出的安全通道。手轮贯穿件作为人员闸门重要部件之一,其主要功能是通过旋转手轮实现开启及关闭闸门的作用。人员闸门贯穿件密封作为安全壳承压边界的重要组成部分,不仅需要在反应堆正常运行及异常状态期间保证安全壳承压边界部位的密封性及安全性,同时在事故状态仍需具备密封性能。

3.根据目前人员闸门机械传动速比可推断,手轮旋转约100圈时可实现人员闸门一个开关门循环,然而现有贯穿件密封圈仅进行了30000圈的磨损试验,实际使用寿命并未进行实验验证。现场贯穿件与整体闸门已加工成整体,不具备进行长期转动及密封试验的条件。贯穿件密封圈的使用寿命与其润滑情况是否良好有极大的关系,而人员闸门贯穿件密封圈安装位置无法实现定期润滑,只能依靠安装阶段加入的润滑脂实现润滑,润滑情况无法验证。如果润滑情况一旦恶化,密封圈磨损速度大大增加,使用寿命将急剧减少。现有人员闸门的密封结构,可追溯的使用寿命仅有300次循环,小于或等于人员闸门年需开关循环,有可能在机组正常运行期间泄露,破坏安全壳系统的完整性。现有的人员闸门贯穿件密封圈可验证的使用寿期仅为300循环,与每年人员闸门必须动作次数基本相同。如果机组换料周期由12个月延长到18个月,很有可能出现在机组正常期间就发生贯穿件密封圈发生故障,严重威胁安全壳边界的完整性和密封性,很有可能导致放射性泄露对环境造成危害。目前密封实现的循环次数无法满足电站寿期要求,且我国目前核电贯穿件密封圈都存在类似问题,开发出一种可以模拟现场贯穿件工作状态进行密封及循环寿命试验的装置,是确保核电站机组安全运行的关键之一。

技术实现要素:

4.本实用新型所要解决的技术问题在于针对上述现有技术的不足,提供一种核电闸门贯穿件用密封圈密封性及寿命试验装置,该试验装置通过设置底板、电机、试验筒体、试验转轴以及包括工装套管、轴孔、凹槽和通孔的密封试验工装实现贯穿件密封圈密封性及寿命试验,可有效模拟现场工况,实现密封圈旋转泄漏率和动静态泄漏率测试,满足贯穿件密封圈寿期设计及密封性要求,避免人员闸门运行期间出现核泄漏。

5.为解决上述技术问题,本实用新型采用的技术方案是:一种核电闸门贯穿件用密封圈密封性及寿命试验装置,其特征在于,包括底板、电机和试验筒体,所述电机和所述试验筒体设置于底板上,所述试验筒体上可拆卸设置有密封试验工装;所述电机的电机轴上安装有试验转轴,所述试验转轴且远离所述电机轴的一端依次穿过试验筒体和密封试验工装;

6.所述密封试验工装包括工装套管,所述工装套管中心处开设有可供穿过试验转轴的轴孔,所述轴孔内壁上开设有可供安置待测密封圈的凹槽,所述凹槽的数量为两个;所述工装套管侧壁上开设有通孔,所述通孔且远离所述侧壁的一端沿工装套管半径方向延伸至两个所述凹槽之间。

7.上述的一种核电闸门贯穿件用密封圈密封性及寿命试验装置,其特征在于,所述密封试验工装的数量为四个。

8.上述的一种核电闸门贯穿件用密封圈密封性及寿命试验装置,其特征在于,四个所述密封试验工装分为两组,每组两个,第一组内的密封试验工装还包括凹面部,所述凹面部设置于第一组内密封试验工装的工装套管中心处,第一组内密封试验工装的轴孔位于凹面部中心处;第二组内的密封试验工装还包括凸面部,所述凸面部设置于第二组内密封试验工装的工装套管中心处,第二组内密封试验工装的轴孔位于凸面部中心处。

9.上述的一种核电闸门贯穿件用密封圈密封性及寿命试验装置,其特征在于,所述工装套管上设置有用于将所述密封试验工装安装于所述试验筒体上的螺栓螺母组件。

10.上述的一种核电闸门贯穿件用密封圈密封性及寿命试验装置,其特征在于,所述试验装置还包括模拟手轮,所述模拟手轮安装于试验转轴穿出所述密封试验工装的部分上。

11.上述的一种核电闸门贯穿件用密封圈密封性及寿命试验装置,其特征在于,所述试验装置还包括与电机连接且用于调节电机转速的电机调速器。

12.上述的一种核电闸门贯穿件用密封圈密封性及寿命试验装置,其特征在于,所述试验装置还包括用于安装电机的电机支架和用于安装电机调速器的电机调速器支架,所述电机支架和电机调速器支架均固定设置于底板上。

13.上述的一种核电闸门贯穿件用密封圈密封性及寿命试验装置,其特征在于,所述试验筒体包括试验筒体本体和用于支撑安装试验筒体本体的第一安装支架和第二安装支架,所述第一安装支架和第二安装支架均固定设置于底板上,所述电机支架、第一安装支架和第二安装支架间隔设置,所述第一安装支架位于电机支架和第二安装支架之间;所述密封试验工装设置于试验筒体本体靠近第二安装支架的一端。

14.上述的一种核电闸门贯穿件用密封圈密封性及寿命试验装置,其特征在于,所述试验装置还包括泄露仪和与泄露仪连通的气体管线,所述气体管线远离泄露仪的一端与通孔连通。

15.上述的一种核电闸门贯穿件用密封圈密封性及寿命试验装置,其特征在于,所述气体管线上安装有截止阀。

16.本实用新型与现有技术相比具有以下优点:

17.1、本实用新型通过设置底板、电机、试验筒体、试验转轴以及包括工装套管、轴孔、凹槽和通孔的密封试验工装实现贯穿件密封圈密封性及寿命试验,可有效模拟现场工况,实现密封圈旋转泄漏率和动静态泄漏率测试,满足贯穿件密封圈寿期设计及密封性要求,避免人员闸门运行期间出现核泄漏。

18.2、作为优选的,密封试验工装数量为四个,可更真实有效模拟现场工况,实现贯穿件不同部位密封圈密封性能试验。

19.3、作为优选的,密封试验工装通过螺栓螺母组件固定于试验筒体上,紧固性高,方

便拆装。

20.4、作为优选,本实用新型还包括模拟手轮,利用模拟手轮向试验转轴提供实时轴压,与实际运行工况相符,进一步提高现场模拟真实性。

21.5、作为优选,本实用新型还包括与电机连接的电机调速器,可设置不同转动频率,根据不同现场贯穿件的实际转数进行相应模拟,实现1转数/分钟~300转数/分钟的转频范围要求。

22.6、作为优选,本实用新型还包括电机支架、第一安装支架和第二安装支架,可有效提高电机和试验筒体本体的设置稳定性,同时方便试验人员进行操作。

23.7、作为优选,本实用新型还包括泄露仪和气体管线,对于气体泄漏率和泄漏量的检测更为灵敏,准确度高。

24.8、本实用新型原理可靠,应用方便,具有很高的推广应用价值。

25.下面结合附图和实施例,对本实用新型的技术方案做进一步的详细描述。

附图说明

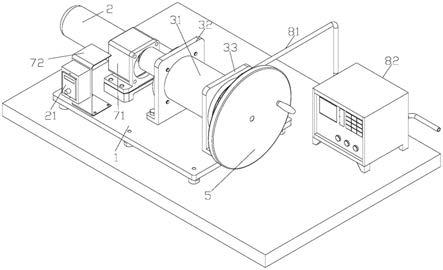

26.图1为本实用新型的结构示意图。

27.图2为图1的侧视图。

28.图3为第一组密封试验工装轴孔与通孔位置关系示意图。

29.图4为第一组密封试验工装结构示意图。

30.图5为第二组密封试验工装结构示意图。

31.附图标记说明:

32.1—底板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2—电机;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21—电机调速器;

33.31—试验筒体本体;

ꢀꢀꢀꢀꢀꢀ

32—第一安装支架;

ꢀꢀꢀꢀ

33—第二安装支架;

34.4—试验转轴;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5—模拟手轮;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

61—工装套管;

35.62—凹槽;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

63—轴孔;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

64—通孔;

36.611—凹面部;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

621—凸面部;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

71—电机支架;

37.72—电机调速器支架;

ꢀꢀꢀꢀ

81—气体管线;

ꢀꢀꢀꢀꢀꢀꢀꢀ

82—泄露仪;

38.83—截止阀。

具体实施方式

39.如图1~5所示,本实施例提供一种核电闸门贯穿件用密封圈密封性及寿命试验装置,包括底板1、电机2和试验筒体,所述电机2和所述试验筒体设置于底板1上,所述试验筒体上可拆卸设置有密封试验工装;所述电机2的电机轴上安装有试验转轴4,所述试验转轴4且远离所述电机轴的一端依次穿过试验筒体和密封试验工装;

40.所述密封试验工装包括工装套管61,所述工装套管61中心处开设有可供穿过试验转轴4的轴孔63,所述轴孔63内壁上开设有可供安置待测密封圈的凹槽62,所述凹槽62的数量为两个;所述工装套管61侧壁上开设有通孔64,所述通孔64且远离所述侧壁的一端沿工装套管61半径方向延伸至两个所述凹槽62之间。

41.本实用新型通过设置底板、电机、试验筒体、试验转轴以及包括工装套管、轴孔、凹槽和通孔的密封试验工装实现贯穿件密封圈密封性及寿命试验,可有效模拟现场工况,实

现密封圈旋转泄漏率和动静态泄漏率测试,满足贯穿件密封圈寿期设计及密封性要求,避免人员闸门运行期间出现核泄漏。

42.本实施例的核电闸门贯穿件用密封圈密封性及寿命试验装置中,所述密封试验工装的数量为四个。四个密封试验工装分别对应外门手轮贯穿件用密封试验工装、内门手轮贯穿件用密封试验工装、传动轴贯穿件用密封试验工装或输入轴贯穿件用密封试验工装,可更真实有效模拟现场工况,实现贯穿件不同部位密封圈密封性能试验。

43.本实施例的核电闸门贯穿件用密封圈密封性及寿命试验装置中,四个所述密封试验工装分为两组,每组两个,第一组内的密封试验工装还包括凹面部611,所述凹面部611设置于第一组内密封试验工装的工装套管61 中心处,第一组内密封试验工装的轴孔63位于凹面部611中心处;第二组内的密封试验工装还包括凸面部621,所述凸面部621设置于第二组内密封试验工装的工装套管61中心处,第二组内密封试验工装的轴孔63位于凸面部621中心处。

44.本实施例的核电闸门贯穿件用密封圈密封性及寿命试验装置中,所述工装套管61上设置有用于将所述密封试验工装安装于所述试验筒体上的螺栓螺母组件。作为优选,密封试验工装通过螺栓螺母组件固定于试验筒体上,紧固性高,方便拆装。

45.本实施例的核电闸门贯穿件用密封圈密封性及寿命试验装置中,所述试验装置还包括模拟手轮5,所述模拟手轮5安装于试验转轴4穿出所述密封试验工装的部分上。试验过程中,模拟手轮随试验转轴转动。作为优选,本实用新型还包括模拟手轮,利用模拟手轮向试验转轴提供实时轴压,与实际运行工况相符,进一步提高现场模拟真实性。

46.本实施例的核电闸门贯穿件用密封圈密封性及寿命试验装置中,所述试验装置还包括与电机2连接且用于调节电机2转速的电机调速器21。作为优选,本实用新型还包括与电机连接的电机调速器,可设置不同转动频率,根据不同现场贯穿件的实际转数进行相应模拟,实现1转数/分钟~300 转数/分钟的转频范围要求。

47.本实施例的核电闸门贯穿件用密封圈密封性及寿命试验装置中,所述试验装置还包括用于安装电机2的电机支架71和用于安装电机调速器21 的电机调速器支架72,所述电机支架71和电机调速器支架72均固定设置于底板1上。

48.本实施例的核电闸门贯穿件用密封圈密封性及寿命试验装置中,所述试验筒体包括试验筒体本体31和用于支撑安装试验筒体本体31的第一安装支架32和第二安装支架33,所述第一安装支架32和第二安装支架33 均固定设置于底板1上,所述电机支架71、第一安装支架32和第二安装支架33间隔设置,所述第一安装支架32位于电机支架71和第二安装支架33之间;所述密封试验工装设置于试验筒体本体31靠近第二安装支架 33的一端。作为优选,本实用新型还包括电机支架、第一安装支架和第二安装支架,可有效提高电机和试验筒体本体的设置稳定性,同时方便试验人员进行操作。

49.本实施例的核电闸门贯穿件用密封圈密封性及寿命试验装置中,所述试验装置还包括泄露仪82和与泄露仪连通的气体管线81,所述气体管线 81远离泄露仪82的一端与通孔64连通。作为优选,本实用新型还包括泄露仪和气体管线,对于气体泄漏率和泄漏量的检测更为灵敏,准确度高。

50.本实施例的核电闸门贯穿件用密封圈密封性及寿命试验装置中,所述气体管线81上安装有截止阀83。作为优选,本实用新型还包括设置于气体管线上的截止阀,可有效避免

检测过程中出现泄露。

51.采用本实用新型进行核电闸门贯穿件用密封圈密封性及寿命试验的方法,包括以下步骤:

52.步骤一、从外门手轮贯穿件用密封试验工装、内门手轮贯穿件用密封试验工装、传动轴贯穿件用密封试验工装和输入轴贯穿件用密封试验工装中选择合适的密封试验工装;

53.步骤二、将待测密封圈安装于凹槽62内,将试验转轴4穿入装有待测密封圈的轴孔63中;

54.步骤三、将试验转轴4安装于电机2的电机轴上,将气体管线81且远离泄露仪82的一端连接于通孔64上;

55.步骤四、检漏;

56.步骤五、确定不漏气后,开启泄露仪82,按照预设时间和冲压进行密封检测;

57.步骤六、启动电机2电源,设置变频参数并开启电机调速器21,电机轴带动试验转轴4按照预设频数转动,至预设转数时关闭电机2电源,进行气密检测;

58.步骤七、重复步骤六,至气密检测不符合规定,记录频率和转数;

59.步骤八、对待测密封圈试验寿命进行评价,根据现场实际使用频率和转数,以及步骤七所得频率和转数之间的关系,确定使用年限。

60.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型做任何限制,凡是根据实用新型技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本实用新型技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1