一种与万能试验机相结合的用于轮胎径向刚度试验的装置

1.本实用新型涉及轮胎性能测试装置领域,具体是一种与万能试验机相结合的用于轮胎径向刚度试验的装置。

背景技术:

2.轮胎是车辆的必要组成部分,轮胎径向刚度是轮胎最重要的性能评价之一,是指在规定的轮辋和给定充气压力条件下,轮胎径向荷载与径向变形的比值。其轮胎刚度特性反映了轮胎所能承受负荷的能力,对轮胎的耐久性、承载性和车辆的操稳性等均有很大影响。然而,目前大多数轮胎生产厂家不能提供轮胎径向刚度与气压、负荷等参数的关系曲线。而通常测量轮胎径向刚度试验需要通过大型的专用轮胎综合试验机完成,但轮胎综合试验机价格昂贵,使得测试成本大大增加。

技术实现要素:

3.本实用新型目的在于提供一种与万能试验机相结合的用于轮胎径向刚度试验的装置,以解决上述背景技术中提出的问题,同时具有结构简单、组装方便、测试精度高的优点。

4.为实现上述目的,本实用新型提供如下技术方案:

5.一种与万能试验机相结合的用于轮胎径向刚度试验的装置,包括万能试验机、固定导向装置以及控制终端;所述固定导向装置由试样夹具、轮胎中心轴、法兰盘、v形铁、l形板、滑轨、滑块、支撑架及刚性板组成;所述万能试验机横梁下端设有用于与试样夹具固连的螺柱,所述试样夹具通过上部设有的通孔套在螺柱上,并通过螺母固定;所述试样夹具下端开有v形槽,用于夹持固定轮胎中心轴,压力便可由万能试验机横梁通过试样夹具传递至所述轮胎中心轴上;所述轮胎中心轴通过法兰盘与轮胎固定连接;所述轮胎中心轴两端放于v形铁的槽内,所述v形铁上安装有紧固夹具;所述v形铁安装在l形板的平面上,所述l形板通过另一平面安装在滑块上,所述滑块安装在与滑块配套的滑轨上,所述滑轨竖直固定在支撑架上,轮胎与所述轮胎中心轴便可随滑块沿着滑轨在竖直方向上运动,实现导向功能;所述支撑架底部固定有刚性板,所述刚性板上设有螺纹孔,可通过螺栓固定在所述万能试验机的平台上表面;所述支撑架上焊接有安全杠。

6.作为本实用新型的一种优选技术方案,所述试样夹具水平钢板与两侧的竖直钢板之间焊接有一对加强筋。

7.作为本实用新型的一种优选技术方案,所述轮胎中心轴中间部分直径较大,两端直径小,为阶梯轴,中间较粗的部分可在保证中心轴的刚度,而两端较细的部分可更方便地与所述紧固夹具配合。

8.作为本实用新型的一种优选技术方案,所述紧固夹具可以根据所试验不同轮胎的中心轴的粗细调节高度和松紧。

9.综上所述,本实用新型具有以下有益效果:

10.装置由万能试验机、固定导向装置和控制终端构成,固定导向装置由试样夹具、轮胎中心轴、法兰盘、v形铁、l形板、滑轨滑块、支撑架及刚性板组成。本实用新型结构简单、组装方便。万能试验机在下压过程中可直接采集得到所加压力大小与横梁位移大小的数据并及时传输至控制终端进行保存和显示,测试方便且准确;采用常见的万能试验机与固定导向装置相结合的方式完成轮胎的径向刚度试验,投入小且使用方便快捷。

附图说明

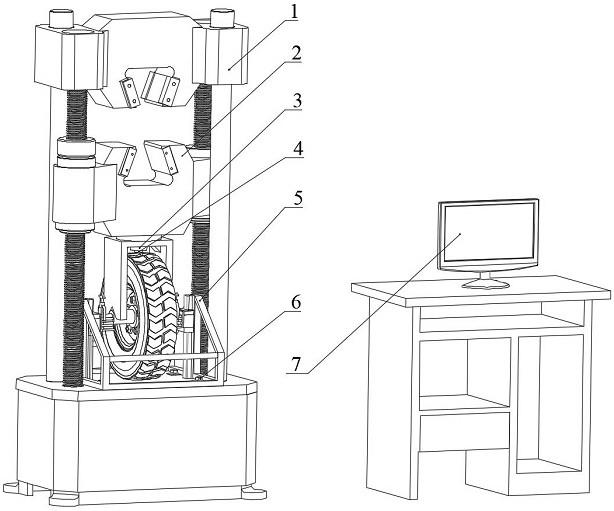

11.图1是本实用新型的结构示意图。

12.图2是固定导向装置示意图。

13.附图标注:

14.1.万能试验机;2.万能试验机横梁;3.螺母;4.螺柱;5.固定导向装置;6.螺栓;7.控制终端;8. 紧固夹具;9.v形铁;10.轮胎中心轴;11.法兰盘;12.刚性板;13.支撑架;14.安全杠;15.滑轨;16.滑块;17.l形板;18.轮胎;19.试样夹具;20.加强筋。

具体实施方式

15.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用于解释本实用新型,不能理解为对本实用新型具体保护范围的限定。

16.请参阅图1、图2,本实用新型提供了一种与万能试验机相结合的用于轮胎径向刚度试验的装置,包括万能试验机1和固定导向装置5以及控制终端7;所述固定导向装置5由试样夹具19、轮胎中心轴10、法兰盘11、v形铁9、l形板17、滑轨15、滑块16、支撑架13及刚性板12组成。所述万能试验机横梁2下端设有用于与试样夹具19固连的螺柱4,所述试样夹具19通过上部设有的通孔套在螺柱4上,并通过螺母3固定;所述试样夹具19下端开有v形槽,用于夹持固定轮胎中心轴10;压力便可由万能试验机横梁2通过试样夹具19传递至所述轮胎中心轴10上;所述轮胎中心轴10通过法兰盘11与轮胎18固定连接;所述轮胎中心轴10两端放于v形铁9的槽内,所述v形铁9上安装有紧固夹具8;所述v形铁9安装在l形板17的平面上,所述l形板17通过另一平面安装在滑块16上,所述滑块16安装在与滑块16配套的滑轨15上,所述滑轨15竖直固定在支撑架13上,轮胎18与所述轮胎中心轴10便可随滑块16沿着滑轨15在竖直方向上运动,实现导向功能;所述支撑架13底部固定有刚性板12,所述刚性板12固定在万能试验机1的平台上表面;所述支撑架13上焊接有安全杠14。

17.进一步的,所述试样夹具19水平钢板与两侧的竖直钢板之间焊接有一对加强筋20。

18.进一步的,所述轮胎中心轴10中间部分直径较大,两端直径小,为阶梯轴,中间较粗的部分可在保证中心轴的刚度,而两端较细的部分可更方便地与所述紧固夹具8配合。

19.进一步的,所述紧固夹具8可以根据所试验不同轮胎的中心轴10的粗细调节高度和松紧。

20.本实用新型的工作原理是:使用时,启动万能试验机1,使万能试验机横梁2以一定速度下降,固定在万能试验机横梁2上的试样夹具19随横梁2下降,将万能试验机1产生的压力传递至轮胎中心轴10上,轮胎中心轴10和v形铁9随滑块16沿着滑轨15竖直向下运动,从

而实现轮胎18的下压过程,当达到预定最大载荷时,万能试验机横梁2停止下降,控制终端7将记录并存储载荷与轮胎中心轴10下降距离的数据,得到轮胎中心轴10下降距离随载荷的变化曲线。安全杠14作为一种保护装置,用于防止由于操作不当或其他意外造成的轮胎18偏离正常轨道移动甚至弹出对试验人员造成伤害。

21.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种与万能试验机相结合的用于轮胎径向刚度试验的装置,其特征在于,包括万能试验机(1)和固定导向装置(5)以及控制终端(7);所述固定导向装置(5)由试样夹具(19)、轮胎中心轴(10)、法兰盘(11)、v形铁(9)、l形板(17)、滑轨(15)、滑块(16)、支撑架(13)及刚性板(12)组成;所述万能试验机横梁(2)下端设有用于与试样夹具(19)固连的螺柱(4),所述试样夹具(19)通过上部设有的通孔套在螺柱(4)上,并通过螺母(3)固定,所述试样夹具(19)下端开有v形槽,用于夹持固定轮胎中心轴(10);压力便可由万能试验机横梁(2)通过试样夹具(19)传递至所述轮胎中心轴(10)上;所述轮胎中心轴(10)通过法兰盘(11)与轮胎(18)固定连接;所述轮胎中心轴(10)两端放于v形铁(9)的槽内,所述v形铁(9)上安装有紧固夹具(8);所述v形铁(9)安装在l形板(17)的平面上,所述l形板(17)通过另一平面安装在滑块(16)上,所述滑块(16)安装在与滑块(16)配套的滑轨(15)上,所述滑轨(15)竖直固定在支撑架(13)上,轮胎(18)与所述轮胎中心轴(10)便可随滑块(16)沿着滑轨(15)在竖直方向上运动,实现导向功能;所述支撑架(13)底部固定有刚性板(12),所述刚性板(12)固定在万能试验机(1)的平台上表面;所述支撑架(13)上焊接有安全杠(14)。2.根据权利要求1所述的一种与万能试验机相结合的用于轮胎径向刚度试验的装置,其特征在于,所述试样夹具(19)水平钢板与两侧的竖直钢板之间焊接有一对加强筋(20)。3.根据权利要求1所述的一种与万能试验机相结合的用于轮胎径向刚度试验的装置,其特征在于,所述轮胎中心轴(10)中间部分直径较大,两端直径小,为阶梯轴,中间较粗的部分可在保证轮胎中心轴(10)的刚度,而两端较细的部分可更方便地与所述紧固夹具(8)配合。4.根据权利要求1所述的一种与万能试验机相结合的用于轮胎径向刚度试验的装置,其特征在于,所述紧固夹具(8)可以根据所试验不同轮胎的中心轴(10)的粗细调节高度和松紧。

技术总结

本实用新型提供了一种与万能试验机相结合的用于轮胎径向刚度试验的装置,具体包括万能试验机、固定导向装置以及控制终端;所述固定导向装置由试样夹具、轮胎中心轴、法兰盘、V形铁、L形板、滑轨、滑块、支撑架及刚性板组成。使用时,所述万能试验机横梁以一定速度下降,压力由万能试验机横梁通过试样夹具传递至轮胎中心轴上,所述轮胎中心轴随滑块沿滑轨在竖直方向上运动。在下压过程中可直接记录并存储所加压力大小与横梁位移大小的数据并及时传输至控制终端进行保存和显示,测试方便且准确。确。确。

技术研发人员:靳红玲 赵亚君 侯一凡 马思鹏 李宵 吴正哲 赵龙

受保护的技术使用者:西北农林科技大学

技术研发日:2021.07.06

技术公布日:2022/3/15

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1