一种轮胎花纹沟深度测量工具的制作方法

1.本实用新型涉及轮胎花纹深度测量设备领域,具体涉及一种轮胎花纹沟深度测量工具。

背景技术:

2.轮胎花纹的主要作用包括增大轮胎与地面间的摩擦力,提升轮胎散热、排水能力,提升车辆操控性能,防止车辆打滑等。

3.轮胎在使用过程中,其上的花纹会不断被磨损,因此轮胎花纹沟的深度是判断轮胎使用寿命的重要依据。在实际车辆使用及磨耗试验研究中,轮胎花纹沟深度测量主要以定点测量的方法为主,市面上存在很多普通的轮胎花纹深度尺。

4.但是,传统的轮胎花纹深度尺在使用时,存在以下缺点:

5.1.需要测试人员手动按压测量尺,不能恒定下压力度;按压力度受测试人员影响较大,导致不同测试人员测得的花纹沟深度有较大偏差。

6.2.不能与轮胎进行固定,不方便移动测量头位置以及角度,导致测试效率较低,测量误差较大,不能满足快速、精准测量的使用需求。

技术实现要素:

7.本实用新型提供了一种轮胎花纹沟深度测量工具,其目的在于解决不能恒定下压力度、测量误差较大以及不方便移动测量头位置、测量效率低等技术问题。

8.为实现上述目的,本实用新型的技术方案为:

9.本实用新型提供了一种轮胎花纹沟深度测量工具,包括前、后内侧壁上均设置有滑槽的固定框架,设置在所述固定框架下侧的带有光感刻度尺的左夹持结构、带有红外光发射装置的右夹持结构,测量结构,分别与所述光感刻度尺、红外光发射装置相连的控制系统。

10.所述测量结构包括带有矩形通孔的安装块、设置在所述矩形通孔内壁上的缓冲复位结构、设置在所述缓冲复位结构上的测量块、设置在所述测量块底部的测量头、设置在所述测量块顶部的固定座、可更换的摆放在所述固定座上的砝码;所述安装块的前、后侧壁上均设置有与所述滑槽相配的滑块。

11.所述测量头上设置有矩形孔,所述矩形孔内设置有水平的遮挡杆。

12.进一步,所述左夹持结构与所述右夹持结构结构相同且左右对称。

13.进一步,所述左、右夹持结构均包括带有第二安装槽的支臂、设置在所述第二安装槽内的第二弹簧、设置在所述第二弹簧外端的橡胶垫、设置在所述橡胶垫外侧的吸盘。

14.进一步,所述光感刻度尺包括线阵ccd、红外滤光片。

15.进一步,所述缓冲复位结构包括设置在所述矩形通孔内壁上的矩形槽、底端固定在所述矩形槽底部的第一弹簧、固定在所述第一弹簧顶部并可沿所述矩形槽上下滑动的固定块。

16.进一步,所述控制系统包括控制芯片,所述控制芯片设置在所述固定框架的第一安装槽内。

17.进一步,所述控制系统还包括数据采集按钮、显示屏。

18.进一步,系统还包括蓝牙模块或wifi模块。

19.本实用新型所达到的有益效果为:

20.1.通过设置的砝码可以恒定下压力度,使测量块带动测量头稳定的向下运动,插入轮胎花纹沟进行测量,解决了由于测试人员按压力度不同,结果波动较大的问题。

21.2.通过设置的滑槽使滑块可以带动安装块及测量头在滑槽内稳定的左右平移,方便测量多条花纹沟,提高了测量效率。

22.3.通过设置的红外光发射装置对测量头进行照射,红外光透过矩形孔照射在光感刻度尺上,被遮挡杆遮挡的部分会形成阴影,阴影随测量头下移的距离等于所测花纹沟深度,并将数值传递到显示屏上,解决了测试人员不便于对测量数据进行观测以及记录的问题。

23.4.此外,还可以通过蓝牙模块或wifi模块,直接通过手机等智能终端操控本实用新型,并直接获取测量数据

24.5.通过设置的吸盘对轮胎进行夹紧,避免了测量时装置出现晃动的问题,使测量过程更加稳定,提高了测量效率。也可以通过调整夹持角度,改变测量角度。

附图说明

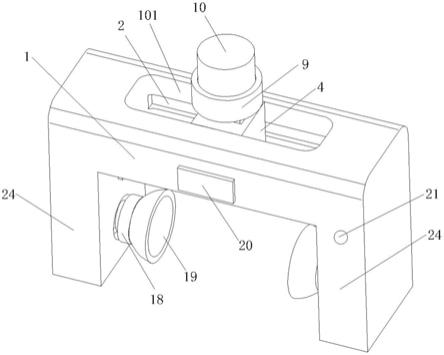

25.图1为本实用新型的结构示意图。

26.图2为本实用新型的固定架处剖视图。

27.图3为本实用新型的滑块处结构示意图。

28.图4为本实用新型的安装块处结构示意图。

29.图中:1、固定框架;101、后内侧壁;2、滑槽;3、滑块;4、安装块;5、矩形槽;6、第一弹簧;7、固定块;8、测量块;9、固定座;10、砝码;11、测量头;12、第一安装槽;13、控制芯片;14、红外光发射装置;15、光感刻度尺;16、第二安装槽;17、第二弹簧;18、橡胶垫;19、吸盘;20、显示屏;21、数据采集按钮;22、矩形孔;23、遮挡杆;24、支臂。

具体实施方式

30.为便于本领域的技术人员理解本实用新型,下面结合附图说明本实用新型的具体实施方式。

31.实施例1

32.如图1~4所示,本实用新型提供了一种轮胎花纹沟深度测量工具,包括前内侧壁、后内侧壁101上均设置有滑槽2的固定框架1,设置在所述固定框架1下侧的带有光感刻度尺15的左夹持结构、带有红外光发射装置14的右夹持结构,测量结构,分别与所述光感刻度尺15、红外光发射装置14相连的控制系统。

33.所述左夹持结构与所述右夹持结构结构相同且左右对称,所述左夹持结构、右夹持结构分别设置在所述固定框架1的左右两端。所述左夹持结构、右夹持结构的作用是将待测轮胎夹持在中间,使本实用新型牢牢地固定在轮胎上,方便后续测量工作的展开。所述光

感刻度尺15与所述红外光发射装置14相对设置,在无遮挡的情况下,所述红外光发射装置14发射处的红外光将正好照射在所述光感刻度尺15上。所述控制系统可控制红外光发射装置14开启、关闭,并通过所述光感刻度尺15获取红外光的照射信息。

34.具体的,所述左、右夹持结构均包括带有第二安装槽16的支臂24、设置在所述第二安装槽16内的第二弹簧17、设置在所述第二弹簧17外端的橡胶垫18、设置在所述橡胶垫18外侧的吸盘19。所述左夹持结构的吸盘19与所述右夹持结构的吸盘19相对设置,且因为所述吸盘19是通过所述第二弹簧17固定在所述支臂24上的,因此本实用可以在一定程度上适应不同宽度的待测轮胎,适用范围更广。

35.进一步,所述光感刻度尺15包括设置在所述左夹持结构上的线阵ccd、设置在所述线阵ccd外表面的红外滤光片。其中,所述线阵ccd是指感光单元排成一排的电荷耦合器件,它是20世纪70年代初发展起来的新型半导体集成光电器件。所述线阵ccd在图像信息的摄取、记录方面独具特色,具有体积小、功耗小、成像技术工作稳定、分辨率高、灵敏度高、可靠性好等优点,目前被广泛地应用在产品尺寸测量和分类、非接触尺寸测量、条形码等许多测量领域。所述红外滤光片是一种屏蔽可见光,仅透红外光的光学级材料,所述红外滤光片在此处的作用是只让所述红外光发射装置14发射的红外光照射到所述线阵ccd,以避免外界其他光源的干扰,提高测量精度。

36.所述测量结构包括带有矩形通孔的安装块4、设置在所述矩形通孔内壁上的缓冲复位结构、设置在所述缓冲复位结构上的测量块8、设置在所述测量块8底部的测量头11、设置在所述测量块8顶部的固定座9、可更换的摆放在所述固定座9上的砝码10。所述安装块4的前、后侧壁上均设置有与所述滑槽2相配的滑块3,所述滑块3嵌入所述滑槽2,所述安装块4可沿着所述滑槽2在所述固定框架1内左右滑动。

37.所述测量头11上设置有矩形孔22,所述矩形孔22内设置有水平的遮挡杆23,所述红外光发射装置14发射的红外光通过所述矩形孔22照射在所述光感刻度尺15,并在所述遮挡杆23的遮挡作用下在所述光感刻度尺15上形成阴影线,所述阴影线的上下侧均有红外光,控制系统可以根据这一特征识别并记录阴影上边缘或下边缘的位置。

38.进一步,所述缓冲复位结构包括设置在所述矩形通孔内壁上的矩形槽5、底端固定在所述矩形槽5底部的第一弹簧6、固定在所述第一弹簧6顶部并可沿所述矩形槽5上下滑动的固定块7。所述测量块8固定在所述固定块7上,并可在所述固定块7的带动下沿所述矩形槽5上下滑动。当所述固定座9上未放置砝码10时,所述第一弹簧6的弹力大于所述固定块7、测量块8、测量头11、固定座9加在一起的重力,即所述第一弹簧6可以将所述测量块8复位。当所述固定座9上放置砝码10时,所述第一弹簧6的弹力将略小于所述固定块7、测量块8、测量头11、固定座9、砝码10加在一起的重力,所述测量头11将在重力的作用下缓慢下降。

39.更具体地,所述第一弹簧6和固定块7可以对所述测量块8起到复位和约束作用。所述砝码10带动所述测量块8向下运动时,所述第一弹簧6可以缓冲所述砝码10对所述测量块8的重力作用,避免所述测量块8受到所述砝码10的作用力过大使测量结果出现偏差,提高数据精确度。当拿起所述砝码10时,所述第一弹簧6和固定块7可以带动所述测量块8和测量头11自动复位。

40.所述测量块8在受到所述砝码10重力作用的时候,将带动测量头11向下移动,将测量头11插入轮胎花纹沟进行测量,解决了由于测试人员按压力度不同,结果波动较大的问

题。

41.所述控制系统包括控制芯片13、数据采集按钮21、显示屏20,所述控制芯片13设置在所述固定框架1的第一安装槽12内,所述控制芯片13分别与所述红外光发射装置14、线阵ccd、数据采集按钮21、显示屏20相连。所述控制芯片13可以控制所述红外光发射装置14及线阵ccd的开启与关闭,并可在数据采集按钮21的控制下,采集线阵ccd上的阴影线(在所述遮挡杆23的遮挡作用下产生的)位置并记录。当放下砝码10后,可再次采集阴影线位置,并自动将两次位置信息相减得到轮胎花纹沟深度,最后将深度值发送至显示屏20显示。

42.具体的,本实用新型的测量方法为:

43.(1)测量前,通过调整所述吸盘19在轮胎侧壁的夹持位置、夹持角度,使所述测量头11的底端与轮胎表面花纹块平齐或成一定角度。

44.(2)所述红外光发射装置14对所述测量头11进行照射,红外光透过所述矩形孔22照射在所述光感刻度尺15上,被所述遮挡杆23遮挡的部分会形成阴影线,按下数据采集按钮21,所述控制芯片13记录该阴影线上边缘或下边缘所在刻度,记为l0。

45.(3)放下砝码10,测量头11下移至花纹沟底,再次按下数据采集按钮21,记录此时阴影线所在位置,记为l1。

46.(4)所述控制芯片13自动计算阴影线在所述光感刻度尺15上走过的距离(l1-l0),即为所测花纹沟深度,并将数值传递到显示屏20上,便于使用者直观的进行数据观测与记录。

47.(5)在需要对不同的花纹沟进行测量时,拿起砝码10使所述测量块8复位,用手提起固定座9将测量头11移动到对应的花纹沟,并略微调整所述吸盘19在轮胎侧壁的夹持位置,使所述测量头11的底端与轮胎表面花纹块平齐。放下固定座9,放下砝码10,通过砝码10的重力作用带动测量头11下移对花纹沟进行测量。方便了对不同位置的花纹沟进行深度测量,提高了测试的效率。

48.实施例2

49.本实施例除控制系统外,其他部件及部件之间的位置关系、连接关系均与实施例1相同。

50.在本实施例中,所述控制系统包括控制芯片13、蓝牙模块或wifi模块,所述控制芯片13设置在所述固定框架1的第一安装槽12内,所述控制芯片13分别与所述红外光发射装置14、线阵ccd、蓝牙模块或wifi模块相连。本实施例可以直接通过蓝牙模块或wifi模块与使用者的智能终端相连,使用者可直接通过智能终端上的软件控制控制芯片13记录数据,计算轮胎花纹沟深度,并将计算好的数据直接反馈至智能终端。不但更方便数据整理,而且可以进一步排除人为因素对数据的影响,防止在按下数据采集按钮21时,可能影响测量精度。

51.以上所述的本实用新型实施方式,并不构成对本实用新型保护范围的限定。任何在本实用新型的精神和原则之内所作的修改、等同替换和改进等,均应包含在本实用新型的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1