一种湿法烟气脱硫石灰石活性检测装置的制作方法

1.本实用新型属于节能环保领域,涉及一种湿法烟气脱硫石灰石活性检测装置。

背景技术:

2.大量的煤炭燃烧,会呈现出典型的煤烟型环境污染,燃煤电厂排放废气中含有大量的硫化物,成为污染大气的元凶之一。为了应对环境污染问题、减少污染物排放,燃煤工业大多配备了脱硫环保设施。其中石灰石

‑

石膏湿法脱硫工艺因其反应速度快、脱硫效率高及成本较低等优点,成为众多脱硫工艺中最成熟、应用最广泛的脱硫技术。

3.湿法脱硫工艺中,石灰石品质直接影响湿法脱硫装置运行状态、脱硫效率及石膏品质等,对整个脱硫装置起着至关重要的作用,石灰石的选择是湿法脱硫装置设计阶段的关键问题之一。石灰石活性度是衡量石灰石品质的关键指标,怎样快速准确地检测出石灰石活性度,成为了石灰石

‑

石膏湿法脱硫行业亟待解决的问题。

4.目前已有三种石灰石活性度测试方法:

5.(1)国家电力行业标准:烟气湿法脱硫石灰石粉反应速率的测定(dl/t943

‑

2005)规定了烟气湿法脱硫用石灰石粉反应速率的测定方法。该方法选用石灰石粉细度为250目,筛余5%,在控制温度为50℃、ph=5.5的条件下,利用hcl(0.1mol/l)溶液滴定250mlcacl2(0.1mol/l)溶液为载液的石灰石(0.150g)浆液,测定石灰石粉转化率达到80%所需的时间,以此时间作为表征石灰石反应速率的指标。该方法操作简单,易于控制和操作,有一定的工程应用价值,但是石灰石转化率达到80%所需时间作为判断石灰石活性的量化指标,难以直接应用于湿法脱硫设备优化设计中,并且hcl溶液和cacl2载液跟实际脱硫塔内环境相差较大,无法反应实际工况下石灰石活性。

6.(2)名为“石灰石活性测试方法及其分析系统”(cn1869685b)的中国专利该方法建立一套大型的中试试验装置,包括石灰石浆液池、浆液泵、吸收塔、气瓶、气体流量计、石灰石浆液回收池、so2浓度分析系统等,是将石灰石浆液同模拟so2烟气直接反应,模拟实际烟气脱硫过程,通过测量so2的脱除率来反映石灰石的活性,so2脱除率越高,说明石灰石活性越好,so2脱除率越低,说明石灰石活性越差。此方法在分析过程中既要考虑气体在液相中的扩散,也要考虑各种表面反应,使整个过程复杂化。同时,这种方式需要较多试验设备,研究费用较高。

7.(3)名为“一种湿法烟气脱硫用石灰石活性的测试方法及测试装置”(cn10122590b)的中国专利,该方法配置so2的乙醇溶液(0.05~0.5mol/l)作为酸性试剂和cacl2(0.1mol/l)溶液为载液的石灰石浆液,其测试装置包括:酸性试剂瓶、反应器皿、恒温磁力搅拌器、自动滴定仪等,将酸性试剂滴入石灰石浆液中反应测试反应活性,测试过程保持ph值维持在5.5。溶解so2的乙醇溶液滴入石灰石浆液内,由于浆液内主要是难以溶解so2的水,使得浆液中乙醇浓度大大降低,这会严重影响乙醇对so2的溶解能力,造成so2溢出,这会影响石灰石活性的测试结果。

8.方法(1)和方法(3)在滴定过程中,cacl2为易溶物,而实际湿法脱硫反应中生成的

caco3为难溶产物,难溶的caco3通常会影响反应速率,易溶的cacl2则没有这种影响,所以方法(1)和方法(3)测量的石灰石活性度比实际脱硫工艺中石灰石活性高。

9.综上所述,现有石灰石活性测试技术很难满足湿法脱硫的工程设计和脱硫模型优化的需求。使得湿法脱硫烟气脱硫工艺中的石灰石参数难以选取,为了保证脱硫效率往往使得设计能力过大,造成了脱硫工艺系统投资和运行成本的增加。因此,建立一套相对简单、操作方便、测量准确的石灰石反应活性的测试方法,是非常迫切何必要的。

技术实现要素:

10.本实用新型的目的在于克服上述现有技术的缺点,提供一种湿法烟气脱硫石灰石活性检测装置,本实用新型能够模拟实际湿法脱硫工艺,简便准确地测试实际脱硫工艺中石灰石活性。

11.为达到上述目的,本实用新型采用的技术方案如下:

12.一种湿法烟气脱硫石灰石活性检测装置,包括烟气模拟系统、反应罐、石灰石浆液箱、电磁控制阀、自动电位滴定仪、浆液循环泵、前烟气分析仪和后烟气分析仪;

13.反应罐的底部设有烟气入口和第一浆液出口,反应罐的上部设有烟气出口;

14.烟气模拟系统的烟气出口与反应罐的烟气入口通过第一烟气管路连接,前烟气分析仪接入第一烟气管路;

15.浆液循环泵的入口与第一浆液出口连接,浆液循环泵的出口与石灰石浆液箱连接;

16.石灰石浆液箱底部设有第二浆液出口,第二浆液出口连接有第一浆液管路,第一浆液管路的出口设置于反应罐的内顶部;

17.电磁控制阀设置于第一浆液管路上;

18.自动电位滴定仪与电磁控制阀连接,自动电位滴定仪的ph电极的电极插入反应罐中;

19.反应罐的烟气出口连接有第二烟气管路,后烟气分析仪接入第二烟气管路。

20.优选的,烟气模拟系统包括n2标气瓶、o2标气瓶、so2标气瓶、co2标气瓶和流量计,n2标气瓶、o2标气瓶、so2标气瓶和co2标气瓶的出口与第一烟气管路连通,流量计设置于第一烟气管路上,前烟气分析仪连接于流量计的出口侧。

21.优选的,烟气模拟系统还包括前混气装置,前混气装置设置于第一烟气管路上并位于流量计的出口侧以及前烟气分析仪的入口侧,前混气装置带有烟气温度控制功能。

22.优选的,反应罐内部设有与反应罐烟气入口连接的烟气喷孔或者烟气喷嘴,烟气喷孔或者烟气喷嘴能够在反应罐内腔整个截面鼓吹烟气。

23.优选的,第一浆液出口设置于烟气喷孔或者烟气喷嘴的上方,第一浆液管路出口设有浆液喷嘴,浆液喷嘴能够对反应罐内腔整个截面喷射浆液。

24.优选的,浆液循环泵的出口与石灰石浆液箱的顶部连接,石灰石浆液箱内设有永不搅拌石灰石浆液的搅拌器。

25.优选的,第二烟气管路上还接入有后混气装置,后混气装置位于后烟气分析仪的上游。

26.优选的,第二烟气管路的出口连接有洗气装置。

27.优选的,本实用新型湿法烟气脱硫石灰石活性检测装置,还包括恒温水装置,恒温水装置包括恒温水浴容器,反应罐插入恒温水浴容器中。

28.本实用新型具有以下有益效果:

29.本实用新型利用烟气模拟系统能够模拟与烟气成分相当的烟气,利用反应罐、石灰石浆液箱以、第一浆液管路以及浆液循环泵能够实现反应罐内石灰石浆液的更新循环,通过电磁控制阀和自动电位滴定仪能够控制反应罐内石灰石浆液的ph值维持在预设范围值内,满足测量要求;前烟气分析仪和后烟气分析仪能够测量进出反应罐的模拟烟气中二氧化硫的浓度,根据出反应罐的模拟烟气中二氧化硫的浓度就能够计算得出脱硫效率,通过脱硫能够效率评价湿法烟气脱硫石灰石活性。综上,利用本实用新型湿法烟气脱硫石灰石活性检测装置能够控制反应条件、工况与实际湿法脱硫工艺相当接近,能够真实反映实际情况下石灰石的活性;本实用新型不仅能够模拟在实际湿法脱硫工况下,检测石灰石的活性,并且在研究石灰石活性的同时还能够研究各种因素对脱硫系统的影响。同时,本实用新型湿法烟气脱硫石灰石活性检测装置结构简单,可在实验室条件下实现,可以在一定程度上正确评价石灰石的活性,为湿法脱硫工艺优化设计提供依据。

30.进一步的,通过设置前混气装置,能够使得模拟烟气中各成分混合均匀,同时还能够控制模拟烟气的温度达到试验要求,此外还有利于前烟气分析仪能够准确检测出模拟烟气中的二氧化硫浓度,进而提高检测结果的准确性。

31.进一步的,反应罐内部设有与反应罐烟气入口连接的烟气喷孔或者烟气喷嘴,利用烟气喷孔或者烟气喷嘴能够使得模拟烟气对石灰石浆液进行充分的鼓吹并发生反应,有利于检测结果的准确性;第一浆液管路出口设有浆液喷嘴,利用浆液喷嘴能够使得补入的石灰石浆液与已与反应罐下部的石灰石浆液反应后的模拟烟气中二氧化硫继续反应,提高检测结果的准确性。

32.进一步的,通过设置后混气装置,能够控制模拟烟气的温度达到后烟气分析仪的检测要求。

33.进一步的,通过设置洗气装置,能够防止试验尾气污染空气。

34.进一步的,通过设置恒温水装置,能够使得反应罐内温度稳定,并且能够模拟不同温度下的反应。

附图说明

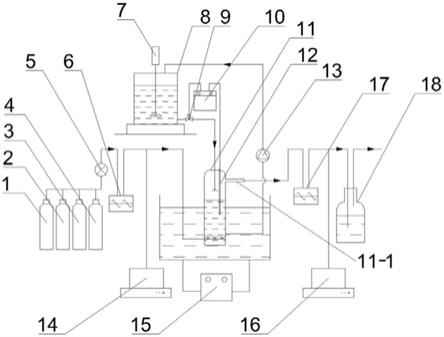

35.图1为本实用新型湿法烟气脱硫石灰石活性检测装置的示意图。

36.其中,1为n2标准气、2为o2标准气、3为co2标准气、4为so2标准气、5为流量计、6为前混气装置、7为搅拌器、8为石灰石浆液箱、9为电磁控制阀、10为自动电位滴定仪、11为反应罐,11

‑

1为烟气出口测孔、12为ph电极、13为浆液循环泵、14为前烟气分析仪、15为恒温水装置、16为后烟气分析仪、17为后混气装置、18为洗气瓶。

具体实施方式

37.下面结合附图和实施例来对本实用新型做进一步的说明。

38.本实用新型所述的石灰石活性测试方法是将石灰石浆液与so2烟气采用鼓泡的方式直接进行接触反应,可以充分模拟实际脱硫工艺的工作过程,本实用新型通过测量反应

罐11进出口so2浓度,计算so2脱除率来评价石灰石的活性,so2脱除率越高,说明石灰石活性越好,反之,so2脱除率越低,说明石灰石活性越差。

39.参照图1,本实用新型湿法烟气脱硫石灰石活性检测装置,包括烟气模拟系统、反应罐11、石灰石浆液箱8、电磁控制阀9、自动电位滴定仪10、浆液循环泵13、前烟气分析仪14和后烟气分析仪16;反应罐11的底部设有烟气入口和第一浆液出口,反应罐11的上部设有烟气出口;烟气模拟系统的烟气出口与反应罐11的烟气入口通过第一烟气管路连接,前烟气分析仪14接入第一烟气管路;浆液循环泵13的入口与第一浆液出口连接,浆液循环泵13的出口与石灰石浆液箱8连接;石灰石浆液箱8底部设有第二浆液出口,第二浆液出口连接有第一浆液管路,第一浆液管路的出口设置于反应罐11的内顶部;电磁控制阀9设置于第一浆液管路上;自动电位滴定仪10与电磁控制阀9连接,自动电位滴定仪10的ph电极12的探头插入反应罐11中;反应罐11的烟气出口连接有第二烟气管路,后烟气分析仪16接入第二烟气管路。

40.作为本实用新型优选的实施方案,烟气模拟系统包括n2标气瓶1、o2标气瓶2、so2标气瓶3、co2标气瓶4和流量计5,n2标气瓶1、o2标气瓶2、so2标气瓶3和co2标气瓶4的出口与第一烟气管路连通,流量计5设置于第一烟气管路上,前烟气分析仪14连接于流量计5的出口侧。

41.作为本实用新型优选的实施方案,烟气模拟系统还包括前混气装置6,前混气装置6设置于第一烟气管路上并位于流量计5的出口侧以及前烟气分析仪14的入口侧,前混气装置6带有烟气温度控制功能。

42.作为本实用新型优选的实施方案,反应罐11内部设有与反应罐11烟气入口连接的烟气喷孔或者烟气喷嘴,烟气喷孔或者烟气喷嘴能够在反应罐11内腔整个截面鼓吹烟气;

43.第一浆液出口设置于烟气喷孔或者烟气喷嘴的上方,第一浆液管路出口设有浆液喷嘴,浆液喷嘴能够对反应罐11内腔整个截面喷射浆液。

44.作为本实用新型优选的实施方案,浆液循环泵13的出口与石灰石浆液箱8的顶部连接,石灰石浆液箱8内设有永不搅拌石灰石浆液的搅拌器7。

45.作为本实用新型优选的实施方案,第二烟气管路上还接入有后混气装置17,后混气装置17位于后烟气分析仪16的上游。

46.作为本实用新型优选的实施方案,第二烟气管路的出口连接有洗气装置。

47.作为本实用新型优选的实施方案,本实用新型湿法烟气脱硫石灰石活性检测装置还包括恒温水装置15,恒温水装置15包括恒温水浴容器,反应罐11插入恒温水浴容器中。

48.采用本实用新型如上所述的湿法烟气脱硫石灰石活性检测装置进行湿法烟气脱硫石灰石活性检测的过程包括:

49.将已配置好的石灰石浆液加入到反应罐11和石灰石浆液箱8中,ph电极12的探头浸入反应罐11内的石灰石浆液中;

50.将已通过烟气模拟系统配置的模拟烟气通入反应罐11与反应罐11内的石灰石浆液进行反应;开启浆液循环泵13,控制浆液循环流量;开启自动电位滴定仪10,自动电位滴定仪10通过ph电极12所测得的ph值来控制电磁控制阀9,调节石灰石浆液补浆量,维持反应罐11内石灰石浆液ph为预设值;

51.通过前烟气分析仪14和后烟气分析仪16分别测量第一烟气管路和第二烟气管路

中的so2浓度,通过前烟气分析仪14和后烟气分析仪16测得的so2浓度计算脱硫效率,通过脱硫效率评价湿法烟气脱硫石灰石活性。其中,已配置好的石灰石浆液中:含固量为3%~5%,配置时采用的石灰石粉的粒径为250

±

20目;模拟烟气中二氧化硫的浓度为5000~6000mg/m3,氧气的体积浓度为5%~8%,二氧化碳的体积浓度为8%~13%;反应罐11的反应温度维持在47~55℃;反应罐11内石灰石浆液ph维持在5.2~5.8。

52.从上述可以看出,本实用新型能够真实反映实际情况下石灰石的活性,采用本实用新型对石灰石活性进行分析,不仅有利于在wfgd系统设计阶段选择合适的吸收剂,而且可以在运行阶段确定最优的运行参数,进而降低湿法脱硫运营成本,本实用新型不仅能够模拟在实际湿法脱硫工况下,检测石灰石的活性,并且在研究石灰石活性的同时还能够研究各种因素对脱硫系统的影响。

53.实施例

54.如图1所示,本实施例的湿法烟气脱硫石灰石活性检测装置包括烟气模拟系统、石灰石浆液循环系统、反应罐和烟气成分检测装置,烟气模拟系统设置包括n2标气瓶1、o2标气瓶2、so2标气瓶3、co2标气瓶4、流量计5和前混气装置6,n2标气瓶1、o2标气瓶2、so2标气瓶3、co2标气瓶4并联后与前混气装置6的入口连接,前混气装置6能够将n2、o2、so2、co2混合均匀,均匀混合后的气体达到一定的so2浓度(c

so2

‑

in

=5500mg/m3)后,从反应罐11底部进入反应罐11,反应罐11上、下部侧面均开孔,混合气进入反应罐11后在反应罐11横截面均匀鼓出,反应罐11下部烟气进口侧孔与前混气装置6之间接入前烟气分析仪14。反应罐11上部烟气出口测孔11

‑

1与后混气装置17相连接,后混气装置17出口与洗气瓶18相连接,在后混气装置17与洗气瓶18之间接入后烟气分析仪16。

55.在反应罐11下部的浆液出口与浆液循环泵13相连接,浆液循环泵13出口与石灰石浆液箱8的顶部连通,石灰石浆液箱8的顶部安装搅拌器7,搅拌器7的搅拌叶轮浸没入石灰石浆液中,石灰石浆液箱8底部的石灰石浆液出口装有电磁控制阀9,通过自动点位滴定仪10来控制电磁阀门9的开关,石灰石浆液箱内的石灰石浆液通过第一浆液管路进入反应罐11,第一浆液管路的出口设有浆液喷嘴,使得石灰石浆液均匀喷洒在整个反应罐11横截面,自动电位滴定仪10的ph电极12从反应罐11顶部插入反应罐11,ph电极12探头浸没在反应罐11内的石灰石浆液中。

56.反应罐11插在恒温水浴容器中,恒温水浴容器底部开设水进出口,进出口连接管连接到恒温水装置15。

57.前混气装置6带有烟气温度控制功能。

58.检测所用的石灰石浆液含固量为5%,其中固体组成为90%的caso4和10%的caso3。

59.模拟烟气的二氧化硫的浓度为5500mg/m3,氧气的浓度为6%,二氧化碳的浓度为11%。

60.利用本实施例的湿法脱硫石灰石活性检测装置检测石灰石活性的过程包括以下步骤:

61.(1)配置石灰石浆液:要求石灰石粉为粒径波动范围为20目以内,石灰石粉筛选250目的石灰石颗粒,与水混合配置成含固量为5%的石灰石浆液;

62.(2)配置模拟烟气:通过调节n2标气瓶1、o2标气瓶2、so2标气瓶3、co2标气瓶4上的

减压阀,根据前烟气分析仪15测试数据,保证模拟烟气的二氧化硫的浓度c

so2

‑

in

为5500mg/m3,氧气的体积浓度为6%,二氧化碳的体积浓度为11%。

63.(3)将配置好的石灰石浆液加入到反应罐11和石灰石浆液箱9中,开启恒温水装置16保持恒温水浴温度在50℃;

64.(4)开启浆液循环泵14,控制浆液循环流量,开启自动电位滴定仪11,通过控制电磁控制阀门10,来调节石灰石浆液补浆量,维持反应罐内石灰石浆液ph为5.5,开启后烟气分析仪17,记录so2浓度c

so2

‑

out

。通过计算脱硫效率η来评价石灰石的活性:

[0065][0066]

本实用新型石灰石活性检测方法能够模拟实际的湿法脱硫工艺过程,可以对石灰石活性进行较为准确地测定,得出的结果可以为湿法脱硫的设计提供有力的依据。

[0067]

含so2烟气与石灰石溶液全反应过程如下:

[0068][0069]

石灰石的消溶速率与反应的温度、p值和未反应的caco3浓度有关,在ph值和温度一定的情况下,石灰石消融反应由流体扩散和表面化学控制,单位时间内颗粒单位表面的反应速率可表示为:

[0070][0071]

其中:q

m

为颗粒单位表面积上反应物消耗量,mol

·

s

‑1·

m

‑2;c1为液相中反应物浓度,mol

·

m

‑3;k1为液相传质系数,m

·

s

‑1;k

r

为化学反应速率常数,m

·

s

‑1。

[0072]

石灰石颗粒消溶速率(单位表面)为:

[0073][0074]

其中,ρ

m

为固体中caco3的摩尔浓度,mol

·

m

‑3;r为固体颗粒物半径,m;t为反应时间,s。

[0075]

由上面两式,可以得出:

[0076][0077]

可以令

[0078][0079]

称k

m

为整体反应常数,则:

[0080]

[0081]

其中,r0为固体颗粒的初始半径,m;

[0082]

再令

[0083][0084]

可以称k为综合化学反应系数,包含了影响固体颗粒溶解的所有因素。固体单颗粒的消溶可表示为:

[0085][0086]

其中,d0为固体颗粒的初始直径,m。

[0087]

本实用新型选取的石灰石粒径在250目左右,石灰石粉为粒径波动范围为20目以内,所以可以选取本石灰石消溶模型来评价石灰石活性,本模型的石灰石消溶率由综合反应系数k和初始粒径分布决定,k与反应条件,石灰石颗粒特性相关。在实际的反应中,k

m

与反应物的扩散能力和化学反应有关。本模型中的综合反应系数k与整体反应常数k

m

皆可通过本实用新型中的湿法脱硫石灰石活性测试装置推算。

[0088]

上述模型通过对石灰石反应活性测试系统得到的x

‑

t曲线,可以得到一定ph、浆液循环量下不同时间的石灰石消溶量,可以评价石灰石活性,相同时间内石灰石颗粒消溶越多,说明石灰石活性越高,反之,相同时间内石灰石颗粒消溶越少,说明石灰石活性越差。

[0089]

本实用新型采取了上述方案后,本实用新型石灰石检测方法结构简单,能够克服现有的人工滴定的缺点,可在实验室条件下实现,可以在一定程度上正确评价石灰石的活性,为湿法脱硫工艺优化设计提供依据;本实用新型反应条件、工况与实际湿法脱硫工艺相当接近,能够真实反映实际情况下石灰石的活性;采用本方法对石灰石活性进行分析,不仅有利于在wfgd系统设计阶段选择合适的吸收剂,而且可以在运行阶段确定最优的运行参数,进而降低湿法脱硫运营成本;本实用新型不仅能够模拟在实际湿法脱硫工况下,检测石灰石的活性,并且在研究石灰石活性的同时还能够研究各种因素对脱硫系统的影响。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1