一种面料瑕疵自动检测设备的制作方法

1.本实用新型属于验布机制造技术领域,特别涉及一种面料瑕疵自动检测设备。

背景技术:

2.现有的验布机驱动机构较为复杂,有的需要多台电机驱动面料运转,不仅使得面料运转位置的重复精度差,不利于维护和控制,而且还使得设备的占用空间增大。

3.另一方面,验布机使用时,面料经常发生缠绕跑偏问题,需要停机矫正后再继续,因而难以实现连续化生产过程。有的虽然在验布机上增设了纠偏装置,但是现有的纠偏装置不能对跑偏问题进行快速响应,影响纠偏效果。

技术实现要素:

4.本实用新型所要解决的技术问题在于,提供一种结构简单的面料瑕疵自动检测设备,面料位置重复精度高,实现对面料跑偏问题进行快速响应,自动化程度高。

5.本实用新型是这样实现的,提供一种面料瑕疵自动检测设备,包括机架以及设置在机架上的驱动装置、用于检测面料瑕疵的面料瑕疵识别装置、用于对面料进行自动纠偏的面料自动纠偏装置和plc控制模块,在机架的左右两侧分别设置左支架和右支架,所述驱动装置包括主电机、主带轮、从动带轮、第一链轮链条组件、第二链轮链条组件、主动辊、辅助辊、逆行辊和多个从动辊,主带轮设置在主电机的输出轴上,主带轮通过设置的皮带带动从动带轮转动,从动带轮通过第一链轮链条组件带动主动辊转动,从动带轮通过第二链轮链条组件分别带动辅助辊和逆行辊转动;第一链轮链条组件包括第一链轮、第二链轮、第三链轮、第四链轮、第五链轮、第一过渡链轮组、第二过渡链轮组和主动链轮,第一链轮与从动带轮同轴转动,主动链轮与主动辊同轴转动,第二链轮与第三链轮同时设置第一转轴上同轴转动,第四链轮与第五链轮同时设置第二转轴上同轴转动,第一过渡链轮组设有同轴的三排链轮,第二过渡链轮组设有同轴的两排链轮,第一过渡链轮组分别通过设置的第一链条与第一链轮相连接、通过设置的第二链条与第二过渡链轮组相连接,第二过渡链轮组通过设置的第三链条与第二链轮相连接,第三链轮通过设置的第四链条带动第四链轮转动,第五链轮通过设置的第五链条带动主动链轮转动;面料自动纠偏装置包括纠偏支架和纠偏检测传感器,主动辊设置在纠偏支架上,在机架与纠偏支架之间设置纠偏驱动组件以驱动纠偏支架在机架上左右移动,所述纠偏驱动组件包括纠偏电机以及相互啮合的齿轮和齿条,纠偏电机固定在机架上,齿轮固定在纠偏电机的输出轴上,齿条固定在纠偏支架上,plc控制模块接收纠偏检测传感器的感应信号并控制纠偏电机运转;在机架上固定有支撑板,第一转轴的一端通过第一轴承座与机架相连接,其另一端通过第二轴承座与支撑板相连接,第二转轴的一端通过第三轴承座与纠偏支架相连接,其另一端通过第四轴承座也与支撑板相连接,第二转轴的另一端设有截面呈六边形的滑动部,在第四轴承座内设有内滑套,内滑套沿第二转轴的滑动部自由滑动,第四链轮固定在内滑套上并通过内滑套带动第二转轴转动。

6.与现有技术相比,本实用新型的面料瑕疵自动检测设备,仅使用一台驱动电机通过多组链轮和链条同时驱动主动辊、辅助辊和逆行辊转动,便于有效控制面料的正向和反向运转,使得面料位置的重复性提高,便于维护和控制,设备占用空间小,运行稳定可靠。而且还实现对面料跑偏问题的快速响应,自动化程度高。

附图说明

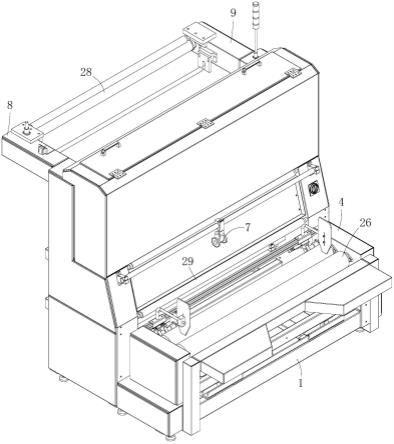

7.图1为本实用新型面料瑕疵自动检测设备一较佳实施例的立体示意图;

8.图2为图1的简化后的左视图;

9.图3为图1的简化后的立体示意图;

10.图4为图1中m部的放大示意图;

11.图5为图1中面料自动纠偏装置的组装状态的立体示意图;

12.图6为图5的主视图;

13.图7为图1中面料瑕疵识别装置的立体示意图;

14.图8为图7的左视图;

15.图9为图1中面料自动扩幅装置的立体示意图;

16.图10为图1中面料自动打标装置的立体示意图;

17.图11为图10的俯视图;

18.图12为图10的组装状态的立体示意图;

19.图13为图1中面料长度自动检测装置的立体示意图;

20.图14为图1的简化后的另一立体示意图;

21.图15为图14中张紧装置和逆行下压装置与左支架和右支架的组装状态的立体示意图;

22.图16为图15的张紧装置和逆行下压装置组装状态的立体示意图;

23.图17为图16的主视图。

具体实施方式

24.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

25.请同时参照图1至图4所示,本实用新型面料瑕疵自动检测设备的较佳实施例,包括机架1以及设置在机架1上的驱动装置2、用于检测面料瑕疵的面料瑕疵识别装置3、用于对面料进行自动纠偏的面料自动纠偏装置4、用于面料延展的面料自动扩幅装置5、用于在面料上标识瑕疵位置的面料自动打标装置6、用于检测面料长度的面料长度自动检测装置7以及plc控制模块(图中未示出)。plc控制模块控制该设备的正常运行。

26.面料自动扩幅装置5位于面料输送的前段且设置在面料瑕疵识别装置3的前面,面料自动纠偏装置4位于面料输出的后段,面料瑕疵识别装置3设置在面料自动纠偏装置4的前面,面料自动打标装置6则设置在面料瑕疵识别装置3的后面,面料长度自动检测装置7则设置在面料瑕疵识别装置3与面料自动打标装置6之间。

27.在机架1的左右两侧分别设置左支架8和右支架9。所述驱动装置2包括主电机21、

主带轮22、从动带轮23、第一链轮链条组件24、第二链轮链条组件25、主动辊26、辅助辊27、逆行辊28和多个从动辊29。主带轮22设置在主电机21的输出轴上,主带轮22通过设置的皮带210带动从动带轮23转动。从动带轮23通过第一链轮链条组件24带动主动辊26转动,从动带轮23通过第二链轮链条组件25分别带动辅助辊27和逆行辊28转动。

28.主动辊26用于面料正向传送时提供动力,通过辊子与面料间的摩擦力作用,使面料向正传输方向运送。辅助辊27面料运输时辅助面料正向或逆向运送面料,保证了面料运送畅通。设置多个从动辊29,用于在面料传输过程中支撑和张紧面料,维持传送面料的平整状态。将面料固定在从动辊29两端,转动从动辊29外圈,伸展面料,保证传输过程中面料表面处在张紧状态,稳定传送时的角度。

29.第一链轮链条组件24包括第一链轮241、第二链轮242、第三链轮243、第四链轮244、第五链轮245、第一过渡链轮组246、第二过渡链轮组247和主动链轮248。第一链轮241与从动带轮23同轴转动,主动链轮238与主动辊26同轴转动,第二链轮242与第三链轮243同时设置第一转轴211上同轴转动,第四链轮244与第五链轮245同时设置第二转轴212上同轴转动。第一过渡链轮组246设有同轴的三排链轮,第二过渡链轮组247设有同轴的两排链轮。第一过渡链轮组246分别通过设置的第一链条2410与第一链轮241相连接、通过设置的第二链条2411与第二过渡链轮组247相连接,第二过渡链轮组247通过设置的第三链条2412与第二链轮242相连接,第三链轮243通过设置的第四链条2413带动第四链轮244转动,第五链轮245通过设置的第五链条2414带动主动链轮248转动。

30.所述第二链轮链条组件25除了也包括第一链轮241、第一过渡链轮组246和第一链条2410之外,还包括第三过渡链轮组251、辅助链轮组252和逆行链轮253。辅助链轮组252与辅助辊27同轴转动,逆行链轮253与逆行辊28同轴转动。第三过渡链轮组251和辅助链轮组252分别设有同轴的两排链轮。第一过渡链轮组246通过设置的第六链条2415与第三过渡链轮组251相连接,第三过渡链轮组251通过设置的第七链条2416带动辅助链轮组252和辅助辊27同时转动,辅助链轮组252通过设置的第八链条2417带动逆行链轮253和逆行辊28同时转动。

31.请同时参照图1、图3、图5和图6所示,面料自动纠偏装置4包括纠偏支架41和纠偏检测传感器42。纠偏检测传感器42用于检测面料是否偏斜。纠偏检测传感器42位于面料的一侧边缘。卷绕面料的主动辊26设置在纠偏支架41上。在机架1与纠偏支架41之间设置纠偏驱动组件43以驱动纠偏支架41在机架1上左右移动。

32.所述纠偏驱动组件43包括纠偏电机44以及相互啮合的齿轮45和齿条46。纠偏电机44固定在机架1上,齿轮45固定在纠偏电机44的输出轴上,齿条46固定在纠偏支架41的底面上。plc控制模块接收纠偏检测传感器42的感应信号并控制纠偏电机44正转和反转的运转。

33.当面料在缠绕在主动辊26的过程中发生偏移时,纠偏检测传感器42判定偏移状态,发送纠偏信号至plc控制模块,控制纠偏驱动组件43的驱动电机44正向运转或反向运转,以抵消面料与主动辊26之间的偏移量,使面料边缘始终与纠偏检测传感器42的参考位置保持一致,从而实现面料纠偏目的。

34.在机架1上固定有支撑板10。第一转轴211的一端通过第一轴承座213与机架1相连接,其另一端通过第二轴承座214与支撑板10相连接。第二转轴212的一端通过第三轴承座215与纠偏支架41相连接,其另一端通过第四轴承座216也与支撑板10相连接。第二转轴212

的另一端设有截面呈六边形的滑动部217,在第四轴承座216内设有内滑套218,内滑套218固定在第四轴承座216内且沿第二转轴212的滑动部217自由滑动,第四链轮244固定在内滑套218上并通过内滑套218带动第二转轴212转动。当纠偏支架41在机架1上左右移动时,第二转轴212在内滑套218内滑动。

35.所述面料自动纠偏装置4还包括面料限位组件47。面料限位组件47设置在纠偏支架41上且位于主动辊26的前端。面料限位组件47分别设置在面料的左右两侧边以限制面料的宽度范围,保证缠绕在主动辊26上面料不跑偏,解决了面料在传输过程中的较大偏移问题。

36.在机架1上还设置多个u型轨道11,在纠偏支架41的底面还设置多个滑轮48,每个滑轮48在相对应的u型轨道11上滑动。相当于纠偏支架41通过其底部的多个滑轮48沿相应的u型轨道11左右移动。

37.在机架1上还设置限位开关安装板12,在限位开关安装板12的两端分别设置用于限制滑轮48的左右方向的移动位置的左限位开关13和右限位开关14,左限位开关13和右限位开关14分别由plc控制模块控制。

38.当滑轮48处在纠偏临界状态时,触发左限位开关13和右限位开关14,使得设备处于停止状态。当面料跑偏问题解决后,设备继续运行,保证滑轮48在面料跑偏允许的工作范围内移动。

39.请同时参照图2、图3、图7和图8所示,所述面料瑕疵识别装置3包括底部设有采集口的采集箱体31、至少一个采集相机32、相机固定装置33、光源装置34以及采集底板35。在本实施例的图示中显示设置三个采集相机32。以单个采集相机32而言,固定位置越高,采集图像与面料的覆盖面积越大,多个采集相机32并行排列,采集相机间距决定相邻两采集相机间的视野覆盖面积,增大采集相机组间距可满足不同宽度面料的检测需求。视觉采集前期,需预先设定最佳采集相机位置。

40.采集箱体31的顶部设有放置采集相机32的通孔,采集相机32设置在相机固定装置33上且位于采集箱体31顶部的通孔处。光源装置34设置在采集箱体31的内侧面。在采集箱体31的前后两侧分别设置两个从动辊29。面料在两个从动辊29之间输送。采集底板35设置在采集口的下方且与采集口之间设有便于面料通过的间隙。待瑕疵视觉采集的面料从采集箱体31与采集底板35之间的间隙中通过,在采集底板35表面的前后区域分别附着不同颜色的背景颜色层。

41.所述相机固定装置33包括相机固定座331、相机安装板332、滑动安装座333、左固定板334、右固定板335、左连接板336、右连接板337、左定位架338和右定位架339。在相机固定座331上设置第一腰孔3310,在滑动安装座333上设有第一滑槽3311,在左固定板334和右固定板335上分别设置第二腰孔3312,在左定位架334和右定位架335上分别设置第二滑槽3313。

42.采集相机32固定在相机固定座331上。相机固定座331在相机安装板332上的位置依第一腰孔3310上下调整。相机安装板332在滑动安装座333上的位置依第一滑槽3311左右调整。滑动安装座333的两端分别与左固定板334和右固定板335固定连接。左固定板334在左连接板336上的位置依左固定板334上的第二腰孔3312上下调整,右固定板335在右连接板337上的位置依右固定板335上的第二腰孔3312上下调整。左连接板336在左定位架338上

的位置依左定位架338的第二滑槽3313前后调整,右连接板337在右定位架339上的位置依右定位架339的第二滑槽3313前后调整。

43.采集相机32的上下位置既可以通过相机固定座331上的第一腰孔3310来调整,还可以通过左固定板334和右固定板335上的第二腰孔3312来调整。采集相机32的左右位置通过滑动安装座333上的第一滑槽3311来调整。采集相机32的前后位置通过左定位架338和右定位架339上的第二滑槽3313来调整。调整采集相机32的上下位置、左右位置和前后位置是为了适应不同尺寸的面料检测需求。

44.以1.5米宽度面料的检测需求为例,若当前设备单个采集相机32的实际采集宽度为0.6米,则至少需三个采集相机32同时采集,获取到的三幅图像经重叠区域过滤,最终拼接成完整的面料图像。本实施例中采集相机32模块采用1200w像素的面阵工业相机,与市面上同类视觉采集系统中采用的线阵相机相比,面阵相机价格更加低廉,能准确计算瑕疵大小,对长贯穿型瑕疵的检测效果更好。

45.所述光源装置34包括三组分别安装在采集箱体31的顶壁和前后侧壁的led灯条(图中未示出)和透光板341。led灯条固定在采集箱体31上,透光板341通过安装槽342活动地设置在采集箱体31上且遮盖led灯条。

46.请同时参照图1、图3和图9所示,所述面料自动扩幅装置5包括扩幅驱动组件51和扩幅辊52。扩幅辊52的两端分别通过扩幅轴承座53架设在纠偏支架41上。扩幅驱动组件51包括扩幅变频电机54、扩幅主动带轮55、扩幅从动带轮56和扩幅v型皮带57。扩幅变频电机54固定在左支架8上,扩幅主动带轮55固定在扩幅变频电机54的输出轴上。扩幅从动带轮56固定在扩幅辊52的左端,扩幅主动带轮55通过扩幅v型皮带57带动扩幅从动带轮56转动。

47.请同时参照图3、图10、图11和图12所示,所述面料自动打标装置6被安装在纠偏支架41上。所述面料自动打标装置6包括打标安装板61以及设置在打标安装板61上的折边机构62和打标枪63。在打标安装板61的一侧边设有缺口64,面料的一侧边缘位于该缺口64内。所述折边机构62包括定位块65、移动块66以及折边气缸67。定位块65和折边气缸67固定在打标安装板61上,移动块66设置在折边气缸67的输出轴端部。折边气缸67驱动移动块66上下移动。在定位块65上设置凹槽68,在移动块66上设置与凹槽68配合的顶块69。顶块69与定位块65分别位于面料的上下两边。

48.所述打标枪63包括打标枪本体631、推进气缸632以及打标针633。打标枪本体631固定在打标安装板61上且位于定位块65的左侧部,在打标枪本体631上设有放置胶针的卡槽634。在定位块65的侧面设置便于打标针633通过的穿针孔611。穿针孔611贯穿凹槽68,对应地,在顶块69的侧面设置过针孔610,当顶块69向上移动将面料折边插入凹槽68中后,穿针孔635与过针孔610的轴线同轴,打标针633依次穿过穿针孔611和过针孔610。

49.在面料自动折边打标装置6的安装板61的底面固定轴套612,在固定轴套612内设置定位轴613,固定轴套612与定位轴613的相对位置及角度通过设置的定位螺丝(图中未示出)调整。在定位轴613的两端分别设置固定套614,固定套614分别固定在纠偏支架41的横杆上。

50.请同时参照图1、图3和图13所示,所述面料长度自动检测装置7包括轴安装座71、滑动轴72、支撑座73、连接板74和滚轮计米器75。滚轮计米器75安装在连接板74上,连接板74固定在支撑座73上,支撑座73通过支撑座螺栓(图中未示出)固定在滑动轴72上。支撑座

73与滑动轴72的相对位置及角度通过支撑座螺栓调整,轴安装座71设置在滑动轴72的两端。

51.请同时参照图1、图3、图15、图16和图17所示,所述面料瑕疵自动检测设备还包括逆行下压装置15和张紧装置16。逆行下压装置15包括逆行辊28、下压辊151和逆行下压组件152。下压辊151设置在逆行辊28的正上方,逆行下压组件152驱动下压辊151上下移动,下压辊151向下移动时抵压在逆行辊28表面。

52.所述逆行下压组件152包括电推杆153、左连接板154、右连接板155、左安装板156、右安装板157、导向轴158及轴套159。电推杆153固定在右支架9上,导向轴158固定在左支架8上。右连接板155与电推杆153的输出轴连接,右安装板157固定在右连接板155上。左连接板154通过轴套159与导向轴158活动连接,左安装板156固定在左连接板154上。下压辊151的两端分别与左安装板156和右安装板157活动连接,电推杆153驱动右连接板155和右安装板157上下移动,同时通过下压辊151带动左连接板154和左安装板156一起沿导向轴158上下移动。

53.逆行辊28设置在左支架8和右支架9的后端,与下压辊151配套作用,在面料逆行状态中作为主要动力辊,逆向带动面料运行。当面料处于逆行工作状态时,逆行下压组件152中的电推杆153收回,下压辊151与逆行辊28相接触增大对面料的拖动摩擦力,提供面料的逆向带动力,带动面料逆向运行。当面料处于正向运行状态下,电推杆153工作,推起下压辊151与逆行辊28分离,保证面料传输的正向运行。

54.所述张紧单元16包括左固定板161、左调节板162、右固定板163、右调节板164以及张紧辊165。左固定板161固定在左支架8上,右固定板162固定在右支架9上。左调节板164固定在左固定板161上,右调节板164固定在右固定板163上。在左调节板162和右调节板164上分别对应地设置u形槽,张紧辊165的两端分别活动地放置在u形槽内并沿u形槽壁上下移动。

55.面料在输送过程中从张紧辊165下方绕过,使面料产生张紧力,但是因为不同规格的面料厚度不同,所以需要的张紧力不同,所以特此设计了可以自主依靠自身重力调节张紧的张紧单元16,张紧辊165可以根据面料的不同及设备运行的情况在左调节板162和右调节板164中的u形槽内自由地上下活动,同时又时刻与面料相贴,完成了张紧的功能。

56.在所述左支架8和右支架9之间还设置固定杆17,固定杆17位于从动辊29之前。在固定杆17上设置面料检测传感器模块(图中未示出)以及传感器安装块18,面料检测传感器模块通过传感器安装块18设置在固定杆17上。面料检测传感器模块位于被输送面料的上方。

57.面料检测传感器模块采用光电传感器。检测状态下,当面料运输完毕时,面料检测传感器模块无法检测到面料,发送“缺料”状态信号,能使设备停止运行,并触发报警模块,提示人工补料。传输过程无需人工实时监控,智能提醒“缺料”状态,及时补料,省时省力,提高工作效率。

58.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1