一种大口径多声道分区对射式超声波流量计的制作方法

1.本发明隶属流量计量设备的技术领域,具体涉及一种大口径多声道分区对射式超声波流量计。

背景技术:

2.按照实际应用所需,流体计量行业或场合期待兼容各口径规格范围、低压损、高精度、高可靠性、无磨损器件、耐久性及经济性的标准流量计量器具。目前,在世界范围内全电子流量计量应用最广的为电磁流量计以及后起之秀的超声波流量计。

3.超声波流量计是伴随其时差计时芯片(2012~2017年,国际上ams、d-flow、ti等公司先后推出了较先进的时差计时芯片,目前,其分辨率都已达到5~10ps,完全满足了水计量应用需求)的技术突破而崛起的。对比电磁流量计,超声波流量计是通过时差数字信号进行采样的(而电磁流量计则是通过模拟信号采样的)。以水表为例,它具有突出的技术优势:更小的始动流量(如可测量流速0.8~1mm/s的液体)、更宽的量程比、能以声波主动测量过程时差、换算成流体流速及温度并同步对计量的体积变化进行补偿(对此,电磁流量计则需要安装温度计)、大口径多声道的测量具有更高精度及安全性(而电磁流量计只有一对线圈和相应电极,有线圈故障即得报废)、可测量各种低粘度液体(电磁流量计不能测量低电导率液体,如纯净水),另外,对于燃气等气体亦可测量/计量(电磁流量计则不能测量气体流量)。

4.那么,超声波水表升级改进的技术发展方向与原则该如何界定呢,通常,流量计的性能指标为计量精度和量程比,计量精度为流量计流量计量值与流量实际值之比,提高流体流动稳定性和批量生产一致性是决定计量精度的重要条件;量程比为在流量计计量精度保证下,常用流量与最小流量之比,体现了可精确计量的范围,增大超声波换能器间的有效距离是提高量程比的必要条件。显然,计量精度越高、量程比越大,则流量计的计量性能就越好。

5.近几年,计量行业对于超声波流量计的实践应用有较大的提升。超声波流量计的构成,除了时差积算电路,还有换能器、换能器安装方式及流道结构等,前者性能决定着可测流量的最小量值,后者整体架构决定着超声波流量计的综合性能和品质。以水表为例,特别是按照水表新标准的约束,业内明确了技术发展方向,其最优化的解决方案应遵循以下原则,归纳如下:

6.(1)声程最大化原则:为使超声波水表具有大的量程比,对于大口径流量计,特别是水表,应采用超声波换能器之间声程最大化模式。因为对水表而言,大量程比是贸易结算极其重要的指标,也是水表最主要的技术指标,这点与工业流量计截然不同。例如,某生产厂,白天生产时间的用水量是夜晚用水量的500倍,如果流量计量程比低(比如量程比=200),那么,要兼顾白天大流量段的计量,就必然舍去对夜间小流量用水量段的计量。换句话说,流量计可能在小流量情况下无法计量或计量误差很大(精度值偏负,如目前旋翼式机械水表),这就必然造成供水方计量损失。要使得超声波水表具有大量程比,做到公平贸易

结算,就应将超声波水表的两个换能器间距连线在主管内水流方向的投影距离最大化,以获得较大的量程比及较小的始动流量,(对于水表,中国国标于2018年将量程比或流量比的最大值提升至=1000)。

7.(2)换能器间对射式安装原则:对射式安装的声波信号由一对换能器间相互直接发、收,这样有效信号幅值就最强。大口径流量计尺寸较大,为了保障信号接收强度,换能器应选择对射式安装模式。在换能器声波反射式安装模式情况下,因有一个或数个反射面,声波反射传递有能量损耗(反射面足够大时,理想状态的反射面声能损耗10~20%,一般不至于影响计量),特别是当反射面有角度偏差或使用后结垢,其能量损失就可达40~60%,这将严重影响正常计量。所以,近几年,大口径流量计基本淘汰了换能器间声波反射收、发模式。

8.(3)多声道原则:为使大口径超声波水表具有高的计量精度和可靠性,大口径超声波流量计应采取多声道模式(即多组换能器)。这是因为,对射多声道换能器模式,除了能对流体在管道内不同层面进行分别计算,提高计量精度和准确性外,多声道还是计量可靠性的重要保障(电磁流量计的励磁线圈如果断路,流量计就会报废;而多声道超声波流量计,即便有一对或多对换能器损坏,只要保留一对工作,也能进行流量计量)。

9.(4)内管壁完整性原则:为提高超声波流量计的计量精度和减小流体阻力,应使流量计内管壁具有完整性。流量计流道表面因为安装换能器的原因而出现凹凸结构,会产生流体紊乱,从而导致对小流量的计量精度、量程比及流量计的一致性造成较大影响。

10.(5)先进制造工艺原则:为降低制造成本和方便制造,应采取优良制造工艺,使大口径超声波水表具有高的计量精度和一致性与可靠性。尽量不使用成本高、制造流程复杂、精度低的铸造工艺来加工生产流量计管段,而应采用拉伸或锻造成型的成品管段焊接、加工制造。因为用铸造工艺制造的管段,除了管壁较厚(薄管壁不易浇铸,容易有沙眼)成本高以外,其管内径一致性相差较大(有缩径时,内孔加工困难),这使得大口径的流量标定费工费时,每个流量计基表都要单独修正补偿。

11.(6)低压损原则:流量计通道尽量不缩径,降低压力损失。为了克服声程短,即量程比低的劣势,目前许多斜插式流量计都要缩径,有些甚至将流量计流道做成扁腔,如专利授权公告号 cn 202083425 u,以提高相对流速(因为时差芯片所能计算的最小有效时差是定值,为了得到有效计算,当这一最小值达不到时,提高流速就能提高时差),这样做的后果除了增大了流量计的压损以外,还会带来在常用流量或过载流量时,由于过度缩径造成流体局部流速过快,从而产生水白化现象(即少部分水被流道汽化),其结果会导致流量计停止计量(含气水的声速会大幅降低,时差值产生紊乱),这就是为什么许多大口径超声波水在大流量情况下不能计量的原因。

12.(7)抗湍流干扰原则:众所周知,对于流量计的安装,公认标准是保证前十后五,即前端直管段有十倍于流量计长度、后端五倍于流量计长度,才能保证流量计的有效量程比及计量精度。特别对于口径较大的流量计,这一要求是必须的。但是,在一些特殊场合,特别是在管道井内空间较小的地方安装时,如果前、后端有弯管,就无法保证前十后五,那么,由于流体从弯管流入流量计,其流速分布严重偏向一侧,对于声道不足够多的超声波流量计,这时,流量计的量程比与测量精度就大打折扣,这是行业一直待解的难题。如果能解决流量计前后不需要苛求有直管段这一要求,那将对流量计能在各种复杂场合的应用提供有力保

障。

13.(8)一致性性原则;大口径流量计管体及换能器安装,即流道加工与换能器组件安装工艺须有较高的精度和一致性(铸造管体无法做到高度一致性),它决定了流量计批量生产的品质,此项水平,决定流量计等级水平及在其标定时是否省时省力。

14.(9)管体密封安全原则:较大口径流量计,在解决管体密封时,采用与管径相同较大尺寸的密封圈,安装难度大,密封效果存在隐患。所以,尽量采用较小尺寸的密封圈,以保障其密封的可靠性、耐久性。

15.(10)适配性原则:方便安装压力传感器及温度传感器(适应不同应用,如供热计量、气体计量)。

16.(11)结构简单、方便装配原则:结构简约化、安装有唯一的确定性,从而整体易装配,且能保障流量计又稳定可靠,有较高的一致性。

17.按照上述原则的标准来对照,现有技术仍然存在缺陷或不足。

18.斜插式换能器安置,声程短、声道少、斜孔加工精度要求高:如专利授权公告号cn 201993129 u为斜插式,两换能器连线在管段内水流方向的投影距离很短,与原则(1)不符;另外在口径较小时管外端无空间安置较多声道,与原则(3)不符;流道内有换能器凸出部分,与原则(4)不符,对安装换能器的斜孔角度要求很高,偏移微小角度,声波接收强度大幅减少,因此加工有难度。

19.立柱式换能器安装,声程加长有较大改善,声道数也比斜插式要多及方便安装,如授权公告号cn 208921195 u。但这种柱状换能器安装结构将柱体排列在管道两侧,由于这种换能器间连线的对射模式也与水流方向有夹角,所以切去了部分内部管体,造成了内部流道的破坏(如该专利附图3),这种破坏在流速较低时产生紊流,其结果是小流量精度低,影响了量程比,与原则(4)不符。另外,这种模式只能铸造成型,效率低,一致性差,成本较高,与原则(5)不符。

20.内衬斜插式,是一种较新模式,申请公布号cn 111121895 a比起前两种模式无论是声道数量、声程、流道完整性及壳体制造方便程度(可不用铸造,直接用成品管焊接成型即可)都有所提升。但这种模式亦有弊端:由于换能器安装在内衬上,两侧环形排布,如果在内衬上直接封装换能器,换能器的孔位由于是大斜角及环形分布,所以封装难度很大,如果有个别封装失败就整管报废;如果用独立换能器分立安装,由于内衬厚度有限,孔眼斜度大,空间狭小,密封及固定较困难。又由于,换能器安装内衬厚度有限,随着换能器间距的拉开,对射换能器安装孔倾斜度就越大、孔边沿就越薄,安装空间就更受限制,所以一对换能器的间距不可能在有限的管长情况下,拉开至最大,相对的声程无法做到最大化。专利所示,这种模式采用与管内径相同的大密封圈将内衬与金属管内侧密封,耐久性及安全性无法保障,与原则(9)不符。此解决方案是将整体内衬与管体套管内侧整体密封,所以,若要在管体上安装温度或压力传感器,有一定难度,有悖于原则(10)。另外,该种换能器的安装结构,无法做到对流道进行分区隔离,所以做不到原则(7),抗湍流影响能力有限。

21.专利公布号cn 104614026 a在管道内腔中部设置了换能器(虽然专利所述为“内部设置有两个超声波反射装置”,实际应该是两个对射换能器)。按专利所述,内腔设置了扁圆形分流叶,因此这就限定了所安装的换能器只在管中心安装。故,该专利中所表述的流量计为单声道流量计,与原则(3)不符;另外,为了加工方便及有空间安置换能器信号线的密

封及输出口,专利所示,其换能器信号线输出口位置离开法兰向管段中部靠拢,而换能器的安置位置就在出线口的下方,所以这种结构没有考虑声程最大化,量程比有限,与原则(1)不符。

22.综上所述,对于大口径超声波水表,能尽可能实现上述十一条原则要求的,从目前已公布的专利来看,仍缺乏全面、有效的解决方案。

技术实现要素:

23.鉴于现有技术所存在的不足,本实用新型提出了一种大口径多声道分区对射式超声波流量计,即提供了多声道换能器水平对射安装结构;应用了超声波流量计声程最大化原则;特别是提出了多声道水平对射分区计量模式和具体实施。这种结构,能抑制水流过程湍流影响,可大幅提高大口径水表抗干扰能力及测量精度,顺应了大口径超声波流量计技术发展趋势。

24.流量计的性能指标为计量精度和量程比,计量精度为流量计的流量计量值与流量实际值之比,量程比为满足一定计量精度要求的常用流量与最小流量之比,体现了可精确计量的范围。显然,能抑制水流过程湍流影响、计量精度越高、量程比越大,则流量计的计量性能就越好。对此,以下本案经深入分析得出两条重要的结论:

25.(一) 有关超声波流量计计量品质的结论

26.在水计量领域,量程比定义为,其中,为对应某管径下的常用流量,它是一个给定值;为满足一定计量精度要求的最小流量(比如二级流量计的计量精度为

±

5%)。

27.以下本文经深入分析与推导,得出了一个重要的结论:对通过流量计管路内的流体而言,所计量的始动流量(即流量计可感知计量的最小流量)越低(对应其流速就越低,而与超声波流量计的时差芯片分辨率及流量计的管路结构有关),与此对应,也成比例地对应变低(即对应的最小流速就变低)。通常,在实际应用中,其经验值是(随超声波流量计电路及换能器产生总体零漂及流量计管路水阻设计不同而不同)。由此,可以导出在某个口径下(流过流量计管路的与所用的时间间隔相等),量程比与两换能器间距之间的关系为:

[0028][0029]

上式中,为某口径流量计的常用流量,为与相对应的流量计管路内流体的流速,为满足一定计量精度要求的最小流量,为与相对应的流量计管路内流体的流速,对某口径流量计而言,和为常量(选定值),为圆周率,为流量计管路的内半径,为计量用时,为超声波流量计管路内两换能器对射面之间的间距,为两换能器之间连线在流量计管路水流方向的夹角(为锐角,当时,两换能器连线与水流方向一致,, 为与流量计的计量时差、声速有关的已知量,为与流量计的计量时差、声速有关的已知量,令= ,为常数,而通过超声波流量计时差公式计算得出,即

,因而,在具体计算时,按照代入。由上面的关系式可得出如下结论:

[0030]

增大两换能器间在流量计管路水流方向的投影距离,就可有效提高流量计的量程比。

[0031]

(二) 并联小管径流速稳定性结论

[0032]

对流体在管内流动而言,流体力学指出:雷诺数指标是判别流体流动是否为层流或紊流(即湍流)的性态准则,是流体惯性力与黏性力比值的量度,它是一个无量纲数。雷诺数较小时,黏滞力对流场的影响大于惯性力,流场中流速的扰动会因黏滞力而衰减,流体流动稳定,流体流动呈现为层流。反之,若雷诺数较大时,惯性力对流场的影响大于黏滞力,流体流动较不稳定,伴随着脉动,流速的微小变化容易发展、增强,形成紊乱、不规则的紊流流动。这里做一个理论实验推导:

[0033]

设大口径直管的内径为、管内流体的流速为、流体的密度为、流体的动力粘度为,则该大口径直管的流体流通面积则为、流体的质量流量则为、流体的雷诺数为 。若将该大口径直管的流体导入到一个由n根小管径d直管并联组成的组合流道、并且保持该组合流道的总流体流量与大口径直管的流体流量相同、保持该组合流道的流通面积 与大口径直管的流体流通面积a相同,即,则组合流道中的小管径d直管内流体的雷诺数就为,由此可见,当时,就得出这样如下的结论:

[0034]

组合流道中的小管径d直管内流体的雷诺数小于大口径直管内流体的雷诺数,即,例如,就有,这揭示了组合流道中小管径d直管内流体与大口径直管内的流体相比,雷诺数要小,即组合流道中小管径d直管内流体流动的稳定性更高、脉动性更小、超声波计量测量流体流速就更为准确。特别是当在管道井内空间较小的地方安装流量计时,如果前端或后端有弯管,就无法保证流量计安装处须有前十后五直管长度的严格条件限制,而采用组合流道的计量方法,不仅可对流体实施自动整流,同时也可以消除或减小流量计安装地须有前十后五直管长度这一严格的条件限制,提高计量精度。

[0035]

本实用新型的技术方案为:遵从以上两条结论及近几年超声波水表的技术发展趋势和最优化解决方案的原则,采取超声波换能器声程最大化(即量程比最大化)布置换能器、抗湍流干扰的分区水表流道、低压损流道形状并使流道完整、多声道的换能器布置模式、分区计量、管体由管段加工(非铸造)的方式,局部密封方式,兼顾易安装温度及压力传感器的布局结构,使流量计加工与安装有很高的一致性。超声波水表与外部待测流量管路的连接为流量计管体套管,在工字型流量计管体套管内的两端分别布置相互平行的换能器水平固定支架结构件,组成多声道超声波换能器水平对射安装结构;使换能器水平固定支架支撑柱与辐射状数个分区导流隔板对应组合,换能器在换能器水平固定支架中央、且以环形分布,每个扇形分区有一对(或多对)换能器,构成多声道水平对射分区的结构方式;由数个分区导流隔板且以管体套管的中心水平线向外辐射组成为分区的栅格结构;在管体套管内截面,按照换能器水平固定支架结构件上的支撑柱及多组换能器数量,进行流道分割隔离,分成数个扇形小流道且与两端换能器水平固定支架上的支撑柱面对接,一对换能器

处于扇形小流道的前后端面的中部区,实现分区计量;设置换能器水平固定支架空心支撑柱引出线斜孔结构,将换能器总引出线从换能器引出线固定座引出、导入仪表电路盒内与积算电路pcb连接;在设置的温度传感器固定座、压力传感器固定座、仪表电路盒及其固定螺母的协同下,构成大口径多声道水平分区对射式超声波流量计。

[0036]

本实用新型为一种大口径多声道分区对射式超声波流量计,其特征在于:包括管体套管、换能器、换能器水平固定支架、换能器水平固定支架支撑柱、分区导流隔板、换能器引出线固定座、温度传感器固定座、压力传感器固定座、仪表电路盒固定螺母。

[0037]

通过在工字型流量计管体套管内设置两个相互平行的换能器水平固定支架结构件,组成多声道超声波换能器水平对射安装结构,所述换能器水平固定支架支撑柱与辐射状数个分区导流隔板对应组合,换能器在换能器水平固定支架中央、且以环形分布,每个扇形分区有一对(或多对)换能器,构成了多声道水平对射分区的结构方式;通过换能器水平固定支架空心支撑柱引出线斜孔结构,即可将两个换能器水平固定支架可尽可能地安置在管体套管内的两端,又可使换能器总引出线从换能器引出线固定座引出、导入仪表电路盒内与积算电路pcb连接;在温度传感器固定座、压力传感器固定座、仪表电路盒及其固定螺母的协同下,构成了大口径多声道水平分区对射式超声波流量计,实现了计量量程比最大化、始动流量值最小化、超声波换能器间声波能量传递幅值的最大化,具有了抗流体紊流干扰特性,满足在多种实际应用场合情况下,量程范围有很高的计量精度,确保贸易结算的准确、公平性。

[0038]

所述分区导流隔板为矩形金属薄板,厚度可根据流量计口径不同来选择。所述数个分区导流隔板以管体套管的中心水平线向外辐射组成为栅格结构,由两端换能器水平固定支架将其固定于管体套管内。流量计管体套管内截面,按照换能器水平固定支架结构件上的多组换能器数量,进行流道分割隔离,分成数个扇形小流道且与两端换能器水平固定支架上的支撑柱面对接,一对换能器处于扇形小流道的前后端面的中部区。

[0039]

引入分区导流隔板及分区的作用是遵循各组合流道中流体雷诺数小于大口径直管内流体的雷诺数,从而使各组合流道内流体流动的稳定性更高、脉动性更小、超声波计量流体流速就更为准确。因此,采用组合流道的计量方法,不仅可对流体实施自动整流,同时也可以取消或减小流量计安装地须有前十后五直管长度这一严格的条件限制,提高计量精度。

[0040]

所述换能器水平固定支架由换能器水平固定支架结构件及环形导流罩组成,安装于流量计管体内,与分区导流隔板及固定管对接。

[0041]

换能器安装与信号线引出操作过程:所述换能器水平固定支架结构件中央有结构环,所述结构环通过支撑柱与换能器水平固定支架结构件外圈环形结构连接;所述中部结构环内设有换能器安装孔,超声波换能器及侧密封圈安装于结构环内的安装孔中,由超声波换能器后凸沿定位;所述换能器压板用于压紧固定换能器,所述换能器固定压板通过固定螺母固定于结构环上;所述结构环上有换能器信号线转接pcb,所述pcb通过结构环上的pcb固定柱经热熔固定;所述换能器水平固定支架结构件的进水端及出水端外侧有环形导流罩,为了方便引出线,只有当换能器总引出线从引出线固定头引出后,才可将环形导流罩的倒扣与换能器固定支架结构件中间的结构环卡配扣紧。为了ip68的防护需要,还要通过引出线孔用平头细针向换能器水平固定支架结构环内部注入双组份高强度防水密封胶,将

换能器、换能器引出线及结构环内部密封固定。

[0042]

对所述应用的换能器需要说明的是:中国计量协会水表委员会对于超声换能器陶瓷振子的规格标准进行限定,其频率为1mhz、2mhz、4mhz。频率为2/4mhz换能器体积小、波长短、但计时触发精度高。随着封装技术的进步,行业技术应用以逐步由频率1mhz、陶瓷振子φ12~14mm、凸形外径φ17mm

×

φ21mm,向2mhz或4mhz,陶瓷振子φ8mm,凸形外径φ10mm

×

φ14mm转变。本发明应用陶瓷振子为2mhz或4mhz,φ8mm,其封装好的外径为φ10mm

×

φ14mm,由于截面积小,方便在结构环内安装。又由于安装换能器的结构环中间为大圆通孔形的环形导流罩对流体进行内、外导流、分流、整流,流场稳定,比起常规缩颈整流,阻力小。

[0043]

在换能器水平固定支架结构件中,只有换能器总引出线穿过结构环外圈上部的空心支撑柱,与结构环的内部相通。安装温度传感器和压力传感器的空心支撑柱中间孔为通孔,与结构环的内部不相通,其余支撑柱均为较薄的实心柱,将结构环外圈与换能器水平固定支架结构件外圈的内侧连接,且将内管圆形分隔成扇形区域,与分区导流隔板一一对应。

[0044]

所述两个换能器水平固定支架分别位于管体法兰位置的管体套管内侧,即流量计的进、出水口处。由于换能器水平固定支架结构件分别用于安装、固定多组多声道水平对射超声波换能器,而两个换能器水平固定支架结构件可以安置于流量计套管法兰内侧的进水端及出水端,所以,根据 ,此处超声波换能器水平对射,超声波与水流方向夹角,,。即将换能器水平固定支架结构件尽可能地靠近端口处,这样,扩展两超声波换能器发射/接收面间的距离l,就能有效提高量程比。多组超声波换能器的信号线汇聚焊接于转接板pcb上,输出一根总信号线,其中包含每个换能器的正极信号线及一根共用地线;由于两个换能器水平固定支架结构件就安置于流量计套管两端头,所以,换能器总输出线由斜孔与换能器引出线固定头对接、输出引出线。

[0045]

设置支撑柱中间的换能器引出线斜孔结构作用为:为了方便焊接换能器引出线固定座,即便换能器引出线固定座安置距法兰内侧有一段距离,但由于有引出线斜孔结构,就可以方便将换能器总引出线从引出线固定头引出。所以,可以保障对射式换能器水平固定支架即换能器安装于进水口、出水口的端头,使换能器的间距l仍保持最大值即声程有最大值,提高量程比r。

[0046]

除了能增大声程之外,与水流方向一致的水平对射安装成对换能器的有益之处还有,可减小因换能器安装而带来的声能接收损失:实验表明,对于平面声波,斜插式、内衬式倾斜孔安装换能器时,声程长,有效声程短()且对斜孔角度要求很高,偏移微小角度,声波接收强度大幅减少,而与角度偏差不同的是两换能器水平平行安装时,若平行面中心错位1mm,对平面波来说,声波接收声能损失可忽略不计。

[0047]

所述换能器引出线固定座位于管体套管外侧,所述引出线固定头位于换能器引出线固定座中,所述引出线固定头的下部分嵌入换能器固定支架结构件内部,起到定位及固定换能器固定支架结构件的作用,与换能器引出线固定座在管体套管上以中心对称的下方,设有温度传感器座或压力传感器座,分别在换能器水平固定支架结构件的另外一侧,起到协同定位固定换能器固定支架结构件的作用。

[0048]

所述引出线固定头是由换能器引出线固定座内的定位面进行高度定位的,用以保障引出线固定头的高度及平整,它保障引出线固定头下部的端密封圈有合理的压缩量,以保障与换能器固定支架结构件之间密封;另外引出线固定头的下部分嵌入换能器固定支架

结构件内部,起到定位及固定换能器固定支架结构件的作用。

[0049]

所述的引出线固定头外侧中部有轴向密封圈,分别保证引出线固定头的侧密封;以及引出线固定头上、下均有端部密封圈,它们与侧密封结合,形成具有两种不同模式的多级密封,提高了密封的安全等级。

[0050]

所述弹性压环位于引出线固定头的上方,其作用是防止在旋转引出线固定帽时,伤及引出线固定头上的顶密封圈;所述引出线固定帽凸沿压紧其下的铜密封垫密封,其下端压紧引出线固定头上方的弹性压环,在弹性力的作用下,将引出线固定头固定;所述引出线固定头起到将换能器引出线安全引出和对换能器水平固定支架结构件的定位固定作用。

[0051]

所述温度传感器固定座位于管体套管外侧,靠近出水口端法兰内侧。所述温度传感器固定头位于温度传感器固定座内,所述温度传感器固定头在温度传感器固定座内有高度定位面。

[0052]

温度传感器固定头的一部分嵌入换能器水平固定支架结构件内部,起到定位及固定换能器水平固定支架结构件的作用;所述弹性压环位于温度传感器固定头上方,所述温度传感器固定帽位于压环上方;所述温度传感器固定帽通过压紧其下的铜密封垫密封,同时也压住温度传感器固定头;所述温度传感器固定帽与温度传感器测温杆为一体焊接连接,所述温度传感器测温杆从换能器空心支撑柱中间通孔伸出到管体中心位置测量温度,由于安装在出水端,测温杆不影响对流体的计量。

[0053]

所述压力传感器固定座位于管体套管外侧,靠近入水口端法兰内侧,所述压力传感器固定头位于压力传感器固定座内,所述压力传感器固定头在压力传感器固定座内有高度定位面。

[0054]

所述压力传感器固定头的一部分嵌入换能器水平固定支架结构件内部,起到定位及固定换能器水平固定支架结构件的作用。所述压力传感器固定帽位于压力传感器固定座中与压力传感器固定头上方的弹簧垫片接触,所述压力传感器固定帽沿下方有铜密封垫,通过压紧密封垫,同时压紧压力传感器固定头。压力传感器与温度传感器的不同之处是压力传感器测压部位不需要从换能器水平固定支架空心支撑柱中间通孔伸出,所以它适合安装在入水口端,对水不产生阻碍。本技术中的压力传感器安装,与常规安装不同之处在于,所述压力传感器固定头在压力传感器固定座内有高度定位面,所述压力传感器固定头的一部分嵌入换能器水平固定支架结构件内部,起到定位及固定换能器水平固定支架结构件的作用。

[0055]

流量计量仪表安装温度传感器、压力传感器是为了适应多种实际应用,如供水、供热、燃气计量时的参数测量。

[0056]

所述仪表电路盒固定螺母位于仪表电路盒底座上方,而仪表电路盒底座位于两法兰之间的管体套管外侧,仪表电路盒内有积算电路板、电池、显示屏,仪表电路盒由固定螺母旋入引出线固定座的螺孔中固定。如果需要ip68防护,可在仪表电路盒内灌封防水胶。

[0057]

与现有技术的大口径超声波流量计相比,本实用新型具有突出的实质性特点和显著进步,表现为:

[0058]

第一,与给定相同直通管长度的各种换能器斜插式安装结构的大口径超声波流量计相比,本实用新型采取在直通管道内的进、出口界面上设置了对射超声波换能器,实现了大口径超声波流量计计量的有效声程最大化,即量程比最大化、始动流量最小化。

[0059]

第二,在换能器水平固定支架结构件中,只有换能器总引出线穿过结构环外圈上部的空心支撑柱,与结构环的内部相通。所述结构环外圈上部的空心支撑柱的出线孔是斜孔,设置支撑柱中间的换能器引出线斜孔结构作用:为了方便焊接换能器引出线固定座,即便换能器引出线固定座安置距法兰内侧有一段距离,但由于有引出线斜孔结构,就可以方便将换能器总引出线从引出线固定头引出。所以,可以保障对射式换能器水平固定支架即换能器安装于进水口、出水口的端头,使换能器的间距l仍保持最大值即声程最大化,提高量程比r。

[0060]

第三,与给定相同直通管长度的大口径超声波流量计相比,本实用新型采取一双换能器的水平对射形式,这双换能器相互间的声波直接进行发送与接收,超声波与水流方向夹角,,,声波传递的路径最短,中间没有其它组件的阻拦,实现了超声波换能器间传递声波能量的最大化,特别对于超大口径的水表而言,使流量计积算电路处理换能器间传递超声波信号的可靠性、准确性、可识别性能获得最高性态。

[0061]

第四,与常用的超声波流量计对比,本实用新型提供多声道分区计量模式。对于较大口径的流量计,如dn400口径,按照本发明的结构构思,可以将一个分区栅道扇形以内管中心为圆心,按照不同半径,分为两部分,与此对应地,换能器也以内管中心为圆心,按照不同半径,布置两圈,形成更多分区的计量结构,抗干扰能力强,计量更精确。

[0062]

第五,与给定相同直通管长度的大口径超声波流量计相比,本实用新型在超声波流量计直通管道内设置直通式分区栅道结构,实现了为采取各分区栅道内独立计量模式提供保证。尤其实现了不仅使各直通式分区栅道内流体雷诺数的大幅降低、流体流动的稳定性大幅更高、流体的脉动性大幅减小,而且使得大口径超声波流量计整体计量流体流速及流量的准确性显著提高。尤其在下述两种流量计安装情形下,本发明的直通式分区栅道结构和分区栅道内独立计量模式,解决了流量计量领域的一大难题,使流量计的安装限制条件大为减小。这两种流量计安装情形分别为:一是,受工程场地的限制,被测流体管道不能保证前十后五的流量计安装规定的直管长度要求,如此情形就会导致被测流体在流量计中不能达到稳定流动状况,从而对流量计计量精度影响很大;二是,受工程场地的限制,流量计前端或者后端接有被测流体管道为弯管,如此情形就会导致进入流量计的流体按流速形成梯度,由弯管而来流速较快的流体,一部分从换能器的上方或下方通过,换能器无法全面测量时差;而电磁流量计只有一对电极,这种情况影响更大。由此可知,在上述两种流量计安装情形下,对流量计的计量范围及精度影响很大。

[0063]

第六,与给定相同直通管长度的大口径超声波流量计相比,本实用新型在超声波流量计直通管道内设置直通式分区栅道结构,同时在各直通式分区栅道进口和出口设置水平对射式超声波换能器,从而实现了大口径超声波流量计各分区栅道内独立计量模式。

[0064]

由于超声波流量计是通过测量声波在两换能器之间传播的正向、反向时差来计算流体流速的,对于给定的管长,如300mm,当流体流速1米/秒时,其时差测量所花费的时间大约是0.4ms,那么,如果流道分为6个分区,完成分别测量后集合所花费的总时间为2.4ms,也就是0.0024秒,时间相当短。如果一秒钟测量100次,所花费的总时间为0.24秒,可见,对于低功耗的超声波时差测量电路,它能够完全满足对于流体进行高精度实时测量的需求。

[0065]

这种模式可以表述为:大量程比、高精度大口径超声波流量计,可以适应不同的安装环境及工况,它解决了流量计量领域的一大难题,即流量计安装处须有前十后五直管长

度的严格条件限制。

[0066]

第七,与现有大口径超声波流量计相比,本实用新型采用拉伸形式的成品管段焊接成型,管壁相对铸造工艺要薄,节约成本,而且强度大,易制造;

[0067]

第八,与现有大口径超声波流量计相比,本实用新型的换能器是安装在管内两端支架上的,所以对管壁没有凹凸损坏,对流体的流动不会产生紊流、涡流等,提高了计量的稳定性。

[0068]

第九,与现有大口径超声波流量计相比,本实用新型所采用的是多模式、局部小型密封圈密封,安全性、可靠性大大提高。

[0069]

第十,与现有大口径超声波流量计相比,本实用新型巧妙地在前端换能器固定架下方,安装压力传感器(不露头),在后端的换能器固定架下方,安装了温度传感器(露头,但不影响计量)。完美地与进、出水端换能器水平固定支架结构件配合,不但起到了固定换能器水平固定支架结构件的作用,也利用了换能器水平固定支架结构件中空心支撑柱的特点,穿越其中,达到固定与参数测量目的,合二为一,不仅可应用于气体或天然气的计量,还可应用于采暖供热热能的计量。

[0070]

第十一,本实用新型为不缩径的直通管路,低压损。

[0071]

第十二,本实用新型管体内的所有器件,各自均用同一模具注塑加工成型,有较高的一致性和互换性,所以,流体特性十分接近,方便了批量生产流量计的后期检测及标定。

[0072]

第十三,与现有大口径超声波流量计相比,本实用新型结构简单、成本低、安全可靠。

附图说明

[0073]

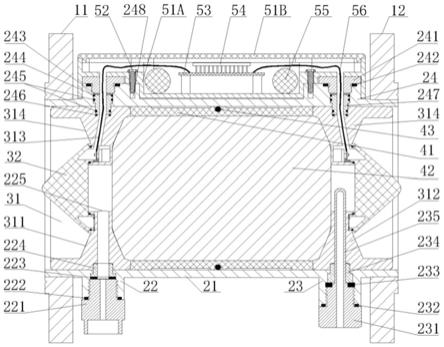

图1 是大口径多声道分区对射式超声波流量计结构示意图;

[0074]

图2 是换能器水平固定支架结构件a示意图;

[0075]

图3 是换能器水平固定支架结构件b示意图;

[0076]

图4 是换能器水平固定支架导流罩结构示意图;

[0077]

图5 是换能器结构示意图;

[0078]

图6 是换能器引出线固定座示意图;

[0079]

图7 是压力传感器固定座示意图;

[0080]

图8 是温度传感器固定座示意图;

[0081]

图9 是分区导流隔板及导流栅固定管结构示意图;

[0082]

图10 是大口径多声道分区对射式超声波流量计外观示意图;

[0083]

图中:

[0084]

11.进水口管体法兰;12.出水口管体法兰;21.管体套管;41. 导流栅固定管;42.分区导流隔板;43.紧配密封圈;24.换能器引出线固定座;246.下密封圈;247.引出线固定头;249.定位面;244.顶密封圈;245.侧密封圈;243.弹性压环;241.引出线固定帽;242.铜垫圈;313.引出线斜孔;22.压力传感器固定座;223.弹性垫;224.压力传感器固定头;225.支撑柱311通孔;226.定位面;221.压力传感器固定帽;222.铜密封垫;23.温度传感器固定座;234.温度传感器固定头;233.弹性垫;231.温度传感器固定帽;235.测温杆;236.定位面;232.铜密封垫; 31.换能器水平固定支架结构件;32.环形导流罩;321.导流罩倒勾;

315. 结构环;311/312/313/314.结构环支撑柱;3151. 换能器固定压板; 3152.固定螺母;331.换能器信号线;3153. 信号线转接pcb;3154.pcb固定头;33.换能器;332. 侧密封圈;333. 换能器后凸沿;52. 仪表电路盒固定螺母;284.固定螺孔;56.总引出线; 51.仪表盒;51a.仪表盒下壳;51b.仪表盒上壳;53.积算电路pcb;54.显示屏;55.电池。

具体实施方式

[0085]

下面结合附图和实例对本发明实施做进一步详细说明。

[0086]

实施例:

[0087]

本实施例是一种用于测量热水流量与热量的dn100大口径6声道水平分区对射式超声波热水流量计。

[0088]

如图1所示,本实施例包括带有管体法兰11、12的工字型管体套管21、换能器水平固定支架31、分区导流隔板42、换能器引出线固定座24、压力传感器固定座22、温度传感器固定座23、仪表电路盒固定螺母52;其中在工字型管体套管21内,通过两平行设置的换能器水平固定支架结构件31组成了6声道超声波换能器水平对射安装结构,换能器33在换能器水平固定支架315中央、且以环形分布,每个扇形分区有一对换能器,通过辐射状6个分区导流隔板42的组合构成了6声道水平对射分区的结构方式,在换能器引出线固定座24、压力传感器固定座22、温度传感器固定座23、仪表电路盒固定螺母52的协同下,构成了用于测量热水流量与热量的dn100大口径多声道水平分区对射式超声波流量计。

[0089]

本实施例中,所述换能器水平固定支架由换能器水平固定支架结构件31及环形导流罩32组成;所述换能器水平固定支架结构件31位于管体套管21的内侧两端,其上安装有环形导流罩32;所述换能器水平固定支架结构件31中央有结构环315;所述结构环315通过支撑柱311、312、313、314与换能器水平固定支架结构件31外圈环形结构连接;所述结构环315内设有换能器安装孔3155,超声波换能器33及侧密封圈332安装于结构环315内的安装孔3155中、且由超声波换能器后凸沿333定位;所述换能器压板3151用于压紧固定换能器33;所述换能器固定压板3151通过固定螺母3152固定于结构环315上;所述结构环315上有换能器信号线转接pcb 3153;所述pcb 3153通过结构环315上的pcb固定柱3154经热熔固定;所述换能器信号线331焊接于转接pcb 3153上;所述pcb 3153上的换能器总引出线56穿过结构环315上的中空支撑柱314斜通孔313,通过换能器引出线固定头24引出;所述换能器水平固定支架结构件31的进水端及出水端外侧由环形导流罩32及导流罩上倒勾321与换能器水平固定支架结构件31上固定换能器的结构环315扣紧封闭。

[0090]

为了便于实施,下面进一步描述换能器水平固定支架结构件31及其换能器33安装与信号线56引出。

[0091]

如图3所示,在换能器水平固定支架结构件31中,只有换能器总引出线56穿过结构环315上的空心支撑柱314,与结构环315的内部相通,空心支撑柱311及空心支撑柱312与结构环315的内部不相通,其余的支撑柱313为相对较薄的实心柱。

[0092]

换能器引出线56与环形导流罩32的安装顺序为:当换能器总引出线56从引出线固定座24中引出后,才能将环形导流罩32上的倒勾321与结构环315的边沿对接卡死。所述环形导流罩32及结构环315上各有一个密封圈3156将二者在内部密封,以保证在内部灌胶时不宜外渗。为了ip68的防护需要,对结构环315内部的灌胶过程为:通过引出线斜孔313的出

口,用平头细针向换能器水平固定支架结构环315内部注入双组份高强度防水密封胶,做到将换能器33、换能器引出线56及结构环内部密封固定。

[0093]

所述两个换能器水平固定支架分别位于管体法兰11、12位置的管体套管21内侧,即流量计的进、出水口处。由于换能器水平固定支架结构件31分别用于安装、固定6组多声道水平对射超声波换能器,而两个换能器水平固定支架结构件31可以安置于管体套管21的进水端及出水端,所以,根据 ,此处超声波换能器水平对射,,,,即扩展两超声波换能器发射/接收面间的距离,就能达到有效提高量程比。

[0094]

所述6组超声波换能器的信号线331汇聚焊接于转接板pcb 3153上,输出一根总信号线56,其中包含每个换能器33的正极信号线及一根共用地线,即一根7芯线。由于两个换能器水平固定支架结构件31就安置于流量计套管21两端头,所以,换能器总输出线56通过斜孔313与换能器引出线固定头24对接、输出引出线56。这种斜孔结构的目的是为了方便换能器引出线固定座24焊接而安置于距法兰12、13内侧一定距离时,换能器仍可以安装于进水口、出水口的端头以保障换能器间声程最大化原则。

[0095]

上述除了能增大声程之外,本发明的这种与水流方向一致的水平对射安装成对换能器的有益之处还有,可减小因换能器安装而带来的超声波声能接收损失:实验表明,对于平面声波的传播,斜插式、内衬式倾斜孔安装换能器时,声程长且对斜孔角度要求很高,偏移微小角度,声波接收强度大幅减少;而与角度偏差不同的是两换能器水平安装,即便安装时两换能器面中心有1mm的错位,接收端声能损失也可忽略不计。

[0096]

所述分区导流隔板42为矩形金属薄板,选厚度为1mm不锈钢薄板。6个分区导流隔板42以导流栅固定管41的中心水平线向外辐射组成为栅格结构,固定于导流栅固定管41内,将流量计导流栅固定管41内截面,按照换能器水平固定支架结构件31上的6组换能器数量,进行流道分割隔离,分成6个扇形小流道且与两端换能器水平固定支架上的支撑柱面对接,一对换能器处于扇形小流道的前、后端中部。所述导流隔板42以及导流栅固定管41两端由换能器水平固定支架将其固定于管体套管21内侧中部。

[0097]

引入分区导流隔板42及分区的作用是遵循组合流道中的小管径直管内流体的雷诺数小于大口径直管内流体的雷诺数,从而组合流道中小管径直管内流体流动的稳定性更高、脉动性更小、超声波计量流体流速就更为准确。因此,采用组合流道的计量方法,不仅可对流体实施自动整流,同时也可以取消或减小流量计安装地须有前十后五直管长度这一严格的条件限制,提高计量精度。

[0098]

如图6所示,所述换能器引出线固定座24位于管体套管21外侧,所述引出线固定头247位于换能器引出线固定座24中,所述引出线固定头247的下部分嵌入换能器固定支架结构件31内部,起到定位及固定换能器固定支架结构件31的作用。与换能器引出线固定座24在管体套管21上以中心对称的下方,设有压力传感器座22或温度传感器座23,分别在换能器水平固定支架结构件31的另外一侧,起到定位固定换能器固定支架结构件31的作用。所述引出线固定头247是由换能器引出线固定座24内的定位面249进行高度定位的,用以保障引出线固定头247的高度及平整,它同时也能保障引出线固定头247下部端密封圈246有合理压缩量。

[0099]

所述的引出线固定头247外侧中部有轴向密封圈245,分别保证引出线固定头247

的侧密封。引出线固定头247上端及下端有顶密封圈244、下密封圈246,它与侧密封结合,形成具有两种不同模式的多级密封,密封安全等级高。

[0100]

所述弹性压环243位于引出线固定头247上方,其作用是防止在旋转引出线固定帽241时,伤及引出线固定头上的顶密封圈244。所述引出线固定帽241凸沿压紧其下的铜密封垫242密封,其下端压紧引出线固定座上方的弹性压环243,将引出线固定头247固定。所述引出线固定头起到将换能器引出线56从其中心孔安全引出、对密封圈246压缩量保持恒定和它的一部分嵌入换能器水平固定支架结构件31内部,对换能器水平固定支架结构件31的定位固定作用。

[0101]

如附图8所示,所述温度传感器固定座23位于管体套管21外侧,靠近出水口端法兰12内侧。所述温度传感器固定头234位于温度传感器固定座23内,所述温度传感器固定头234由定位面236对高度定位,它的一部分嵌入换能器水平固定支架结构件31内部,起到定位及固定换能器水平固定支架结构件31的作用。所述的温度传感器固定帽231与测温杆235之间为一体焊接连接。所述弹性压环233位于温度传感器固定头234及温度传感器固定帽231之间。所述温度传感器固定帽231压紧其凸沿下面的铜密封垫232密封,同时通过压住弹性压环233将温度传感器固定头234压紧。

[0102]

所述温度传感器测温杆235由空心支撑柱312通孔伸入于换能器固定支架中部测量温度。由于温度传感器安装在出水端,所以不影响流体的流动特性。

[0103]

如附图7所示,所述压力传感器固定座22位于管体套管21外侧,靠近入口端法兰11内侧;所述压力传感器固定头224位于压力传感器固定座22内,所述压力传感器固定头224的一部分嵌入换能器水平固定支架结构件31内部,所述压力传感器固定头224由定位面226高度定位,起到定位及固定换能器固定支架结构件31的作用。

[0104]

所述弹性压环223位于压力传感器固定头224及压力传感器固定帽221之间。所述压力传感器固定帽221压紧其凸沿下面的铜密封垫222密封,同时通过压住弹性压环223将压力传感器固定头224压紧。

[0105]

所述压力传感器测压口位于压力传感器固定帽221的下端,其开口通过压力传感器固定头224中间通孔与换能器水平固定支架结构件31的空心支撑柱311相通,该孔直通至管体中部225处,方便测量流体压力且不影响流体流动特性。

[0106]

本实施例的流量计量仪表安装温度传感器、压力传感器是为了适应对热水流量计量时同时采集温度、压力参数,换算出热能值,以及对流量值进行温度变化补偿等。

[0107]

本实施例所述的温度传感器231、压力传感器221的安装,完美地与进、出水端换能器水平固定支架结构件31配合,不但起到了固定换能器水平固定支架结构件31的作用,也利用了换能器水平固定支架结构件31中空心支撑柱的特点,穿越其中,达到参数测量目的,合二为一,满足应用的需求。

[0108]

所述仪表电路盒底座51a壳体位于两法兰12、13之间的管体套管21外侧,通过仪表电路盒由固定螺母52穿过仪表电路盒底座51a壳体的孔位旋紧固定于引出线固定座24上的螺孔248中。而仪表电路盒内有积算电路板53、显示屏54、电池55。如果需要ip68防护,可在仪表电路盒内灌封防水胶。

[0109]

本实用新型不但适用于液体流体计量,如果对其中器件参数进行调整,如换能器的频率、电路软件等,就可适用于气体计量(比如燃气计量)。液体流速虽可变化,但不可压

缩,然而气体体积可以压缩、流体流速亦可多变。所以,这种大口径多声道多圈、多分区的结构以及分区精确计算的模式,对于气体的计量应用有很大的提升和促进,特别有效,能大大提高其计量精度。

[0110]

本实用新型结构简单、成本低、容易实施、安全可靠、便于推广。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1