一种可抗超大应变的高灵敏全石墨烯人造电子皮肤

1.本发明属于纳米科技技术领域,具体涉及一种可用于人造电子皮肤、柔性触摸屏、可穿戴健康监测设备等领域的可抗超大应变的高灵敏全石墨烯人造电子皮肤。

背景技术:

2.人造电子皮肤又被称为皮肤状电子,是由一系列高灵敏电子元器件组成的可模拟人类皮肤功能的电子系统。它除了满足像皮肤一样具有良好的柔韧性和弹性外,还应具备感知外界环境(温度、湿度、应力等)变化的能力,可广泛应用于机器人、监测技术等领域。对人造电子皮肤而言,其最核心的是传感器部分,不同类型的传感器可以实时感应外界环境中诸如应力、温度、湿度等条件的变化,从而转化成相应的电信号。近年来,考虑到对器件小型化和结构灵活性的新要求,二维材料由于其优异的电、机械性能在人造电子皮肤的研究中取得了迅速的发展,这其中石墨烯的单原子层结构更好地满足了人造电子皮肤轻薄的需求。

3.石墨烯是迄今为止最轻的材料且具有极好的机械强度,是钢材料的100倍,其抗拉强度和弹性模量分别为125gpa和1.1tpa,是目前已知材料中机械强度最大的,这种可拉伸性也使其在柔性电子学应用中显示了巨大的潜力。除此之外,石墨烯良好的透明导电性(迁移率超过20,000cm2/vs)、可随衬底任意弯曲等特性能都为它在人造点皮肤中的广泛应用提供了可能。

4.虽然石墨烯各种优异的性能为其在人造电子皮肤的应用方面带来了可能,但是其零带隙的能带结构决定了其更类似于一个半金属材料,在施加应力时其电阻率变化满足,其中表示泊松比率代表横截面积随长度增加而减小的比率。由于值变化很小,因此单纯通过几何形变所引起的电阻变化很小。而想打开剥离的完美石墨烯的能带则需要施加一个超过23%的单轴应变。因此之前的研究发展了一种利用改变石墨烯片层间接触面积来改变电阻变化的应力传感器。在这种模型中,石墨烯片之间并不是在平面内无缝连接的,而是在一定程度上互相重叠在一起,重叠的石墨烯部分相对于单层其电阻有所减小。因此当分别施加拉应力和压应力时,重叠部分的石墨烯其接触面积相应地减小和增大,从而带来电阻的变化。相比于利用形变的石墨烯应力传感器,这种通过施加应力时改变接触面积大小的方法得到的应力传感器其灵敏因子可提高至10-100左右,但是距离应用中所需的灵敏度还具有很大差距,并且基于这种原理的石墨烯应力传感器其灵敏度在很大程度上依赖于石墨烯片层间的叠加程度,因此不同样品间的重复性并不好。除此之外,受制于金属电极在较大应变情况下容易发生断裂的限制,利用金属作为电极的石墨烯人造电子皮肤所承受的应变有限(《5%)。

技术实现要素:

5.本技术的主要目的在于利用等离子增强化学气相沉积方法得到的纳米石墨烯为基础,通过控制不同生长条件得到具有不同形核密度的石墨烯薄膜,基于不同薄膜隧穿效

应的不同分别作为传感沟道及电极部分,从而实现具有高透明度、高灵敏度(灵敏因子》500)且能抗击大应变(》100%)的全石墨烯人造电子皮肤。除此之外,通过调控生长石墨烯的条件不同,可以得到灵敏度可调、适应不同应变环境的柔性全石墨烯器件阵列,从而实现超越人体皮肤触觉功能的新型人造电子皮肤,可用于未来可穿戴设备、触摸屏等领域。

6.为了实现上述目的,本发明提供如下技术方案:

7.一种可抗超大应变的高灵敏全石墨烯人造电子皮肤,包括柔性衬底、由低密度形核石墨烯制得的电极图形阵列、由高密度形核石墨烯制得的具有灵敏力学响应的沟道;所述电极图形阵列和所述沟道均设置于所述柔性衬底的表面,相对应的两个电极通过沟道相连通。

8.不同形核密度的石墨烯薄膜分别通过调控等离子增强化学气相沉积系统的生长温度得到。其中高形核密度石墨烯由于隧穿效应明显,因此在应力作用下电流会随应变施加有明显的变化,从而实现力学传感的功能;低密度形核得到的石墨烯由于电阻较小且隧穿效应影响不明显可实现电极的功能。当施加较大拉应力情况下有效避免了电极断裂等情况,保证了器件功能的稳定性。

9.上述一种可抗超大应变的高灵敏全石墨烯人造电子皮肤,作为一种优选的实施方案,所述柔性衬底为:pet柔性衬底、pi柔性衬底、pdms柔性衬底。

10.pet柔性衬底为聚对苯二甲酸乙二醇酯柔性衬底。其在较宽的温度范围内具有优良的物理机械性能,长期使用温度可达120℃,电绝缘性优良,甚至在高温高频下,其电性能仍较好,但耐电晕性较差,抗蠕变性,耐疲劳性,耐摩擦性、尺寸稳定性都很好。

11.pi柔性衬底为聚酰亚胺柔性衬底,是现有聚合物材料中耐温性能最好的一种材料,具有优良的化学稳定性和力学性能,因此被认为是极具潜力的一类柔性衬底材料。

12.pdms柔性衬底为有机硅聚二甲基硅氧烷柔性衬底,具有方便易得,化学性质稳定,透明和热稳定性好、低杨氏模量、亲肤性、电子材料粘结性好等优点。

13.上述一种可抗超大应变的高灵敏全石墨烯人造电子皮肤,作为一种优选的实施方案,低密度形核指沉积得到的石墨烯小岛的尺寸为15nm-30nm,所述高密度形核指沉积得到的石墨烯小岛的尺寸为5nm-10nm。

14.不同形核密度的石墨烯薄膜分别通过调控等离子增强化学气相沉积系统的生长温度得到。其中高形核密度石墨烯由于隧穿效应明显,因此在应力作用下电流会随应变施加有明显的变化,从而实现力学传感的功能;低密度形核得到的石墨烯由于电阻较小且隧穿效应影响不明显可实现电极的功能。当施加较大拉应力情况下有效避免了电极断裂等情况,保证了器件功能的稳定性。

15.本技术的第二方面,提供一种抗超大应变的高灵敏全石墨烯人造电子皮肤的制备方法,包括以下步骤:

16.(1)利用等离子体化学气相沉积方法在硅片基底上沉积不同形核密度的石墨烯薄膜,制得低密度形核石墨烯薄膜和高密度形核石墨烯薄膜;利用甲烷作为前驱体在温度为500℃-600℃的条件下,利用等离子体化学气相沉积系统直接在氧化硅衬底上沉积得到厚度为2nm的石墨烯薄膜,沉积过程的温度不同,形成的形核密度便不同,温度越高形核密度越大。

17.(2)在步骤(1)所得低密度形核石墨烯薄膜上旋涂pmma,并通过湿法腐蚀将低密度

形核石墨烯薄膜转移到柔性衬底上,然后去除pmma层;并利用紫外光学曝光和反应离子刻蚀技术处理低密度形核石墨烯薄膜获得石墨烯电极图形阵列;

18.(3)在步骤(1)所得高密度形核石墨烯薄膜上旋涂pmma,并通过湿法腐蚀将高密度形核石墨烯薄膜转移到柔性衬底上,然后去除pmma层;并利用紫外光学曝光和反应离子刻蚀技术处理高密度形核石墨烯薄膜获得石墨烯沟道。

19.上述一种抗超大应变的高灵敏全石墨烯人造电子皮肤的制备方法,作为一种优选的实施方案,步骤(1)中,所述硅片基底层为表面覆盖有300nm氧化层的硅片基底层。

20.上述一种抗超大应变的高灵敏全石墨烯人造电子皮肤的制备方法,作为一种优选的实施方案,步骤(1)中,低密度形核相对应的气相沉积的温度为510-540℃;高密度形核相对应的气相沉积的温度为580-600℃。

21.上述一种抗超大应变的高灵敏全石墨烯人造电子皮肤的制备方法,作为一种优选的实施方案,步骤(2)和步骤(3)中,旋涂pmma的浓度为5%;所述湿法腐蚀为:采用10%氢氟酸浸泡10分钟。

22.本发明的有益效果为:本发明所述可抗超大应变的高灵敏全石墨烯人造电子皮肤通过控制不同生长条件得到具有不同形核密度的石墨烯薄膜,基于不同薄膜隧穿效应的不同分别作为传感沟道及电极部分,从而实现具有高透明度、高灵敏度(灵敏因子》500)且能抗击大应变(》100%)的全石墨烯人造电子皮肤。除此之外,通过调控生长石墨烯的条件不同,可以得到灵敏度可调、适应不同应变环境的柔性全石墨烯器件阵列,从而实现超越人体皮肤触觉功能的新型人造电子皮肤,可用于未来可穿戴设备、触摸屏等领域。

23.本发明所述可抗超大应变的高灵敏全石墨烯人造电子皮肤可大面积制备为其在人造电子皮肤的加工上提供了可能,可批量生产机械性能稳定的器件阵列,且保证了全石墨烯人造电子皮肤可承受超大应变情况下也不发生断裂,大大提高了基于石墨烯的人造电子皮肤对外界应变响应的灵敏因子。

24.本发明所述可抗超大应变的高灵敏全石墨烯人造电子皮肤的制备流程与现有的半导体加工工艺也是兼容的,即本发明所述全石墨烯的人造电子皮肤具有很好的应用潜力和广泛的应用价值。

附图说明

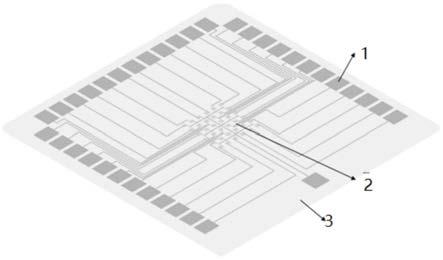

25.图1为本发明所述可抗超大应变的高灵敏全石墨烯人造电子皮肤的结构图;

26.图中:1、电极;2、沟道;3、柔性衬底。

具体实施方式

27.为了使本技术领域的人员更好地理解本技术方案,下面将结合案例对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分的实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

28.实施例1

29.一种可抗超大应变的高灵敏全石墨烯人造电子皮肤,包括pet柔性衬底、由低密度形核石墨烯制得的电极图形阵列、由高密度形核石墨烯制得的具有灵敏力学响应的沟道;

所述电极图形阵列和所述沟道均设置于所述柔性衬底的表面,相对应的两个电极通过沟道相连通;

30.所述低密度形核指沉积得到的石墨烯小岛的尺寸为15nm-30nm,所述高密度形核指沉积得到的石墨烯小岛的尺寸为5nm-10nm。

31.本发明实施例1所述全石墨烯人造电子皮肤的结构图,如图1所示。

32.实施例1所述可抗超大应变的高灵敏全石墨烯人造电子皮肤的制备方法,包括以下步骤:

33.(1)利用甲烷作为前驱体在温度为500℃-600℃的条件下,利用等离子体化学气相沉积系统直接在表面覆盖有300nm二氧化硅的硅片基底上沉积得到厚度为2nm的石墨烯薄膜,沉积过程的温度不同,形成的形核密度便不同,温度越高形核密度越大,本实施例中低密度形核相对应的气相沉积的温度为520℃;高密度形核相对应的气相沉积的温度为590℃;

34.(2)在步骤(1)所得低密度形核石墨烯薄膜上旋涂浓度为5%的pmma,将旋涂pmma的基底置于10%浓度的氢氟酸溶液静止10分钟,待二氧化硅层腐蚀完全,附有石墨烯的pmma薄膜悬浮于溶液中时用去离子水多次冲洗,然后利用柔性衬底将溶液中的pmma捞起,然后利用丙酮去除pmma层;并利用紫外光学曝光和反应离子刻蚀技术处理低密度形核石墨烯薄膜获得石墨烯电极图形阵列;

35.(3)在步骤(1)所得高密度形核石墨烯薄膜上旋涂浓度为5%的pmma,将旋涂pmma的基底置于10%浓度的氢氟酸溶液静止10分钟,待二氧化硅层腐蚀完全,附有石墨烯的pmma薄膜悬浮于溶液中时用去离子水多次冲洗,然后利用柔性衬底将溶液中的pmma捞起,利用丙酮去除pmma层;并利用紫外光学曝光和反应离子刻蚀技术处理高密度形核石墨烯薄膜获得石墨烯沟道。

36.本发明实施例1所得全石墨烯人造电子皮肤的透明度>90%,其灵敏因子能达到超过500、能抗击大应变的程度>100%。

37.实施例2

38.一种可抗超大应变的高灵敏全石墨烯人造电子皮肤,包括pi柔性衬底、由低密度形核石墨烯制得的电极图形阵列、由高密度形核石墨烯制得的具有灵敏力学响应的沟道;所述电极图形阵列和所述沟道均设置于所述柔性衬底的表面,相对应的两个电极通过沟道相连通;

39.所述低密度形核指沉积得到的石墨烯小岛的尺寸为15nm-30nm,所述高密度形核指沉积得到的石墨烯小岛的尺寸为5nm-10nm。

40.实施例2所述可抗超大应变的高灵敏全石墨烯人造电子皮肤的制备方法,包括以下步骤:

41.(1)利用甲烷作为前驱体在温度为500℃-600℃的条件下,利用等离子体化学气相沉积系统直接在表面覆盖有300nm二氧化硅的硅片基底上沉积得到厚度为2nm的石墨烯薄膜,沉积过程的温度不同,形成的形核密度便不同,温度越高形核密度越大,本实施例中低密度形核相对应的气相沉积的温度为510℃;高密度形核相对应的气相沉积的温度为600℃;

42.(2)在步骤(1)所得低密度形核石墨烯薄膜上旋涂浓度为5%的pmma,将旋涂pmma

的基底置于10%浓度的氢氟酸溶液静止10分钟,待二氧化硅层腐蚀完全,附有石墨烯的pmma薄膜悬浮于溶液中时用去离子水多次冲洗,然后利用柔性衬底将溶液中的pmma捞起,利用丙酮去除pmma层;并利用紫外光学曝光和反应离子刻蚀技术处理低密度形核石墨烯薄膜获得石墨烯电极图形阵列;

43.(3)在步骤(1)所得高密度形核石墨烯薄膜上旋涂浓度为5%的pmma,将旋涂pmma的基底置于10%浓度的氢氟酸溶液静止10分钟,待二氧化硅层腐蚀完全,附有石墨烯的pmma薄膜悬浮于溶液中时用去离子水多次冲洗,然后利用柔性衬底将溶液中的pmma捞起,利用丙酮去除pmma层;并利用紫外光学曝光和反应离子刻蚀技术处理高密度形核石墨烯薄膜获得石墨烯沟道。

44.实施例3

45.一种可抗超大应变的高灵敏全石墨烯人造电子皮肤,包括pdms柔性衬底、由低密度形核石墨烯制得的电极图形阵列、由高密度形核石墨烯制得的具有灵敏力学响应的沟道;所述电极图形阵列和所述沟道均设置于所述柔性衬底的表面,相对应的两个电极通过沟道相连通;

46.所述低密度形核指石墨烯小岛的尺寸为15nm-30nm,所述高密度形核指石墨烯小岛的尺寸为5nm-10nm。

47.实施例3所述可抗超大应变的高灵敏全石墨烯人造电子皮肤的制备方法,包括以下步骤:

48.(1)利用甲烷作为前驱体在温度为500℃-600℃的条件下,利用等离子体化学气相沉积系统直接在表面覆盖有300nm氧化硅的硅片基底上沉积得到厚度为2nm的石墨烯薄膜,沉积过程的温度不同,形成的形核密度便不同,温度越高形核密度越大,本实施例中低密度形核相对应的气相沉积的温度为530℃;高密度形核相对应的气相沉积的温度为580℃;

49.(2)在步骤(1)所得低密度形核石墨烯薄膜上旋涂浓度为5%的pmma,将旋涂pmma的基底置于10%浓度的氢氟酸溶液静止10分钟,待二氧化硅层腐蚀完全,附有石墨烯的pmma薄膜悬浮于溶液中时用去离子水多次冲洗,然后利用柔性衬底将溶液中的pmma捞起,然后利用丙酮去除pmma层;并利用紫外光学曝光和反应离子刻蚀技术处理低密度形核石墨烯薄膜获得石墨烯电极图形阵列;

50.(3)在步骤(1)所得高密度形核石墨烯薄膜上旋涂浓度为5%的pmma,将旋涂pmma的基底置于10%浓度的氢氟酸溶液静止10分钟,待二氧化硅层腐蚀完全,附有石墨烯的pmma薄膜悬浮于溶液中时用去离子水多次冲洗,然后利用柔性衬底将溶液中的pmma捞起,利用丙酮去除pmma层;并利用紫外光学曝光和反应离子刻蚀技术处理高密度形核石墨烯薄膜获得石墨烯沟道。

51.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明方法的前提下,还可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1