一种涡轮壳流道断芯检测装置的制作方法

1.本实用新型涉及涡轮壳检测设备技术领域,尤其涉及一种涡轮壳流道断芯检测装置。

背景技术:

2.在加工涡轮壳的过程中,由于铸造原因,极易出现流道不同程度的断芯,造成原因为砂芯残缺或断裂导致此处铸造时被铁水填充,此断芯现象会导致涡轮壳在使用过程中无法提供足够气流,影响涡轮增压器的节能效果。由于涡轮壳流道内腔是环型弯曲状,无法直接目视,因此,无法对检测涡轮壳的流道内腔是否存在断芯现象进行快速检测。现行检测方法为使用内窥镜人工目视逐个检查,不仅费时费力,而且容易出现漏检等不确定因素,很难完全检查出,势必会造成重大的质量隐患。

3.因此,亟需一种涡轮壳流道断芯检测装置,能够替代原有采用内窥镜人工目视逐个检测的操作方式,提高检测操作效率和降低操作难度,省时省力,提高检测的准确程度,提高产品的质量。

技术实现要素:

4.有鉴于此,本实用新型所要解决的技术问题是:提供一种涡轮壳流道断芯检测装置,能够替代原有采用内窥镜人工目视逐个检测的操作方式,提高了检测操作效率和降低了操作难度,省时省力,提高了检测的准确程度,提高了产品的质量。

5.为解决上述技术问题,本实用新型的技术方案是:

6.一种涡轮壳流道断芯检测装置,包括底板,所述底板上固定安装有用于承载涡轮壳的支撑机构,和固定安装有用于驱动检测机构上下往复移动的移动机构;

7.所述移动机构驱动所述检测机构的检测端伸入所述涡轮壳的内部对所述涡轮壳内的气流速度进行检测。

8.优选的,所述移动机构包括固定板,所述固定板上固定安装有竖向设置的伺服电机,所述伺服电机的动作端与螺杆固定连接,所述螺杆的外侧螺纹连接有螺母,所述螺母与安装板固定连接;

9.所述安装板的两侧均固定安装有滑块,所述滑块与固定安装于所述固定板上的导向块之间滑动配合;

10.所述安装板上固定安装有检测机构。

11.优选的,所述检测机构包括与所述安装板固定连接的防护罩,所述防护罩的底部固定安装有连接框;

12.所述连接框的底部固定安装有支撑板,所述支撑板上设置有朝向所述涡轮壳一侧的中间体,所述中间体的内部通过轴承座转动安装有测量单元,所述连接框的内部设置有用于检测测量单元的传感器。

13.优选的,所述测量单元包括与所述轴承座转动配合的传动轴,所述传动轴的底部

固定安装有涡轮叶轮,所述传动轴的顶部固定安装有测量叶轮,所述传感器靠近所述测量叶轮设置;

14.所述传动轴、所述涡轮叶轮、所述测量叶轮均为同轴设置。

15.优选的,所述传感器为光电传感器或接近开关。

16.优选的,所述支撑机构包括连板,所述连板上固定安装有用于对所述涡轮壳进行固定的夹紧单元;

17.所述夹紧单元上设置有用于对所述涡轮壳进行供气的供气管,所述供气管与外界高压气源连接贯通。

18.优选的,所述夹紧单元包括与所述连板固定连接的竖板,所述竖板的一侧固定安装有夹紧气缸,所述夹紧气缸的伸缩杆穿过所述竖板与另一侧的夹紧块固定连接。

19.优选的,所述竖板上穿设有所述供气管,所述竖板与所述涡轮壳的法兰接触面上凹设有第一密封凹槽,所述第一密封凹槽位于所述供气管的外侧,所述第一密封凹槽内设置有第一密封垫;

20.所述连板上开设有与所述涡轮壳的排气口配合使用的第一通孔,所述第一通孔的外侧凹设有第二密封凹槽,所述第二密封凹槽内设置有第二密封垫;

21.所述底板上开设有配合所述第一通孔使用的第二通孔。

22.优选的,所述连板上固定安装有二维码扫码枪。

23.采用了上述技术方案后,本实用新型的有益效果是:

24.通过在本实用新型中,由于设置有支撑机构,支撑机构能够对涡轮壳进行支撑并固定,防止发生位移,提高检测的效果;同时,固定安装有用于驱动检测机构上下往复移动的移动机构,移动机构能够驱动检测机构的检测端伸入到涡轮壳的内部,并对涡轮壳内的气流速度进行检测,通过检测涡轮壳内的气流速度,进行判定是否发生断芯现象,如果存在断芯,则会降低气流速度,从而替代了原有采用内窥镜人工目视逐个检测的操作方式,使检测过程降低了操作难度,提高了检测效率,省时省力,提高了检测的准确程度,提高了产品的质量。

25.由于,设置有检测机构,检测机构包括中间体、测量单元和传感器,中间体对测量单元进行支撑定位,保证测量单元处于被检测涡轮壳的中心位置,传感器对测量单元进行检测,获知测量单元的转速,实现了对涡轮壳的自动检测,替代了人工检测的方式,提高了检测效果和成功率。

26.由于,夹紧单元上设置有用于对涡轮壳进行供气的供气管,供气管与外界高压气源连接贯通,外界高压气源能够通过供气管对涡轮壳内部进行恒定压力下的供气,保证了检测的有序进行,同时,也保证了检测数据的准确性,提高了检测效果。

27.综上所述,本实用新型公开的涡轮壳流道断芯检测装置,能够替代原有采用内窥镜人工目视逐个检测的操作方式,提高了检测操作效率和降低了操作难度,省时省力,提高了检测的准确程度,提高了产品的质量。

附图说明

28.下面结合附图和实施例对本实用新型进一步说明。

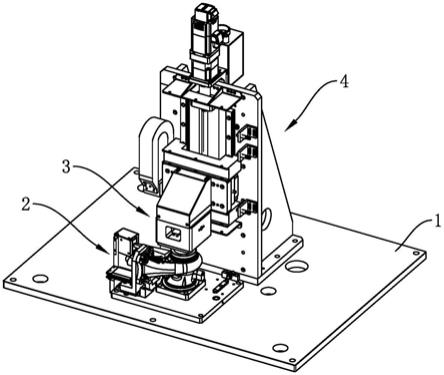

29.图1是本实用新型实施例的结构示意图;

30.图2是图1的爆炸图;

31.图3是图2中移动机构的爆炸图;

32.图4是图2中检测机构的爆炸图;

33.图5是图2中支撑机构的爆炸图;

34.图中:

35.1、底板;11、第二通孔;

36.2、支撑机构;21、连板;22、夹紧单元;221、竖板;222、夹紧气缸;223、夹紧块;23、供气管;241、第一密封凹槽;242、第一密封垫;25、第一通孔;261、第二密封凹槽;262、第二密封垫;27、二维码扫码枪;

37.3、检测机构;31、防护罩;32、连接框;33、支撑板;34、中间体;35、轴承座;36、测量单元;361、传动轴;362、涡轮叶轮;363、测量叶轮;37、传感器;371、夹紧块;

38.4、移动机构;41、固定板;42、伺服电机;43、螺杆;44、螺母;45、安装板;46、滑块;47、导向块;48、拖链;

39.5、涡轮壳;

40.图5中虚线代表二维码扫码枪发出的光源。

具体实施方式

41.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

42.如图1和图2所示,本实用新型包括底板1,底板1上固定安装有用于承载涡轮壳5的支撑机构2,和固定安装有用于驱动检测机构3上下往复移动的移动机构4,移动机构4驱动检测机构3的检测端伸入涡轮壳5的内部对涡轮壳5内的气流速度进行检测。

43.通过设置有支撑机构2,支撑机构2能够对涡轮壳5进行支撑并固定,防止发生位移,提高检测的效果;同时,固定安装有用于驱动检测机构3上下往复移动的移动机构4,移动机构4能够驱动检测机构3的检测端伸入到涡轮壳5的内部,并对涡轮壳5内的气流速度进行检测,通过检测涡轮壳5内的气流速度,进行判定是否发生断芯现象,如果存在断芯,则会降低气流速度,从而替代了原有采用内窥镜人工目视逐个检测的操作方式,使检测过程降低了操作难度,提高了检测效率,省时省力,提高了检测的准确程度,提高了产品的质量。

44.如图3所示,具体的,移动机构4包括固定板41,固定板41上固定安装有竖向设置的伺服电机42,伺服电机42的动作端与螺杆43固定连接,螺杆43的外侧螺纹连接有螺母44,螺母44与安装板45固定连接,安装板45的两侧均固定安装有滑块46,滑块46与固定安装于固定板41上的导向块47之间滑动配合。

45.伺服电机42的动作端驱动螺杆43转动,带动螺母44沿螺杆43上下往复移动,进而带动安装板45上的滑块46沿导向块47滑动,安装板45上固定安装有检测机构3。

46.固定板41上固定安装有拖链48且位于安装板45的一侧,检测机构3上的数据连接线穿设于拖链48中,拖链48能够对数据连接线进行保护,延长检测机构3的使用寿命。

47.如图2、图4所示,检测机构3包括与安装板45固定连接的防护罩31,防护罩31的底部固定安装有连接框32,优选的,防护罩31采用透明材质构成,便于观察。

48.连接框32的底部固定安装有支撑板33,支撑板33上设置有朝向涡轮壳5一侧的中间体34,中间体34的内部通过轴承座35转动安装有测量单元36,连接框32的内部设置有用于检测测量单元36的传感器37,具体的,连接框32的内壁与夹紧块371固定连接,夹紧块371上夹紧传感器37,优选的,传感器37为光电传感器或接近开关。

49.由于设置有检测机构3,检测机构3包括中间体34、测量单元36和传感器37,中间体34对测量单元36进行支撑定位,保证测量单元36处于被检测涡轮壳5的中心位置,传感器37对测量单元36进行检测,获知测量单元36的转速,实现了对涡轮壳5的自动检测,替代了人工检测的方式,提高了检测效果和成功率。

50.具体的,测量单元36包括与轴承座35转动配合的传动轴361,传动轴361的底部固定安装有涡轮叶轮362,传动轴361的顶部固定安装有测量叶轮363,传感器37靠近测量叶轮363设置,传动轴361、涡轮叶轮362、测量叶轮363均为同轴设置。检测时,涡轮叶轮362伸入到涡轮壳5的内部,气流带动涡轮叶轮362转动通过传动轴361带动测量叶轮363转动,传感器37对测量叶轮363进行转速测量,通过比对,确定是否存在断芯现象。

51.如图5所示,支撑机构2包括连板21,连板21上固定安装有用于对涡轮壳5进行固定的夹紧单元22,夹紧单元22上设置有用于对涡轮壳5进行供气的供气管23,供气管23与外界高压气源连接贯通,外界高压气源优选为高压气泵。

52.通过在夹紧单元22上设置有用于对涡轮壳5进行供气的供气管23,供气管23与外界高压气源连接贯通,外界高压气源能够通过供气管23对涡轮壳5内部进行恒定压力下的供气,保证了检测的有序进行,同时,也保证了检测数据的准确性,提高了检测效果。

53.具体的,夹紧单元22包括与连板21固定连接的竖板221,竖板221的一侧固定安装有夹紧气缸222,夹紧气缸222的伸缩杆穿过竖板221与另一侧的夹紧块223固定连接。

54.竖板221上穿设有供气管23,竖板221与涡轮壳5的法兰接触面上凹设有第一密封凹槽241,第一密封凹槽241位于供气管23的外侧,第一密封凹槽241内设置有第一密封垫242。

55.连板21上开设有与涡轮壳5的排气口配合使用的第一通孔25,第一通孔25的外侧凹设有第二密封凹槽261,第二密封凹槽261内设置有第二密封垫262,连板21上固定安装有二维码扫码枪27,二维码扫码枪27用于对待测涡轮壳5上的二维码进行扫描,并将扫描后的数据发送至控制系统,控制系统将测量后的转速进行对应记录,便于后期对应查阅。

56.底板1上开设有配合第一通孔25使用的第二通孔11。

57.本实用新型在使用时,将待检测涡轮壳5放置在连板21上,涡轮壳5的排气口与第一通孔25配合,法兰口与竖板221配合,夹紧气缸222驱动夹紧块223对法兰进行夹紧固定,涡轮叶轮362伸入到涡轮壳5的内部,中间体34与涡轮壳5抵接密封,外界高压气源通过供气管23对涡轮壳5内部进行供气,通过流道推动涡轮叶轮362转动,带动测量叶轮363转动,进而通过传感器37测量转速检测流道是否存在断芯的情况存在,如果流道发生断芯,则会导致流道断芯部位截面直径减小,涡轮叶轮362转速会发生较明显的降低,进而测量叶轮363转速降低,传感器37测量数值低于合格极限对标件转速数值,判断存在断芯情况。通过采用传感器37进行测量,替代了原有采用内窥镜人工目视逐个检测的操作方式,提高了检测操作效率和降低了操作难度,省时省力,提高了检测的准确程度,提高了产品的质量。

58.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本

实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1