样本架装载机构的制作方法

1.本实用新型涉及医疗器械技术领域,具体的是一种应用于体外诊断设备的样本架装载机构。

背景技术:

2.体外诊断是在人体之外,通过对人体样本(血液、体液、组织等)进行检测而获取临床诊断信息,进而判断疾病或机体功能的产品和服务。自动化的体外诊断设备通常包括输入样本的进样模块、对样本进行检测的检测模块和将样本在各模块之间转运的轨道模块。进样模块通常设置于轨道模块的端部,样本由进样模块进入轨道模块,由轨道模块转运到相应的检测模块,对样本进行检测。

3.进样模块通常包括矩形的基板,基板长度方向的一端与轨道模块相连,基板的另一端设有挡板。样本架在基板上沿长度方向成列排布,并由推手将成列的样本依次推入轨道模块的主轨道上,进样模块的推手为设置于进样模块底部的鲨鱼鳍状结构,基板上设有与推手相配合的条形孔,推手的驱动机构设置于基板下侧,推手由基板下侧伸到基板上侧,推动样本架。

4.为了便于快速的将样本架加到进样模块中,加样模块通常配有样本架的架托,样本架的架托包括与基板形状相配合的架托板,架托板两端设有提手,架托板上设有条形的截面为燕尾状的滑轨,样本架底部设有与滑轨相配合的燕尾槽,从而使样本架可以在架托板上成列排布。架托板上设有与基板上条形孔重合的条形孔,从而使架托置入基板上时,推手可作用于架托板上的样本架。通过架托,可一次向进样模块中加入一列样本架,从而节省加样时间。

5.样本架的架托置入基板上时,架托上的样本架与基板的挡板之间仅留有较小的间隙,为保持基板和架托板的稳定性,条形孔的长度应小于基板和架托板的长度,不能延长到挡板,样本架和挡板之间的间隙太小,推手难以从基板下部伸出推动样本架向轨道模块运动。为解决上述问题,通常在进样模块上设置一个上部推手,先用上部推手将成列的样本架向轨道方向推动一定距离,使推手能够从条形孔出伸出,再使用推手推动样本架向轨道模块进样。

6.上部推手的结构复杂,占用空间大,不利于设备整体的简洁性。

技术实现要素:

7.本实用新型的目的是提供一种样本架装载机构,可在架托置入基板上时,推动架托上的样本架向远离挡板方向运动,使样本架和挡板之间产生一个允许推手伸入的间隙,简化样本架装载机构的结构,提高加样效率。

8.本实用新型的技术方案是:

9.一种样本架装载机构,包括基板和架托,基板的一端设有垂直于基板的挡板,所述架托包括架托板,架托板上设有样本架,所述样本架装载机构包括l型转动板,l型转动板由

设置于基板下侧的铰接板和设置于挡板远离基板一侧的重力板组成,所述基板的下部设有铰轴,基板通过铰轴与铰接板的中部铰接,铰轴与基板、铰接板和重力板平行,所述基板上设有贯穿基板的第一顶柱,第一顶柱与基板滑动相连,第一顶柱的下端与铰接板远离重力板的端部的上侧面相抵,所述挡板上设有贯穿挡板的第二顶柱,第二顶柱与挡板滑动相连。

10.基板和架托板上分别设有条形孔,在架托置入基板上时,基板和架托板上的条形孔重合,基板的下侧设有与条形孔相配合的推手,基板的下侧设有驱动推手沿条形孔运动的驱动机构。推手为鲨鱼鳍状,推手与驱动机构铰接,使推手能向远离挡板方向推动架托板上的样本架,但在向着挡板方向移动时,推手可在样本架的限位下,相对于驱动机构转动,隐藏于架托板的条形孔内,滑过样本架。

11.l型转动板以铰轴为支点形成杠杆结构,l型转动板的重心位于铰轴靠近重力板的一侧。

12.在基板上未置入架托时,在l型转动板的重力作用下,铰接板远离重力板的端部将第一顶柱向上顶起,使第一顶柱的上端伸出基板上侧,铰接板与基板呈一定的夹角,重力板和挡板呈一定夹角,第二顶柱在挡板靠近基板一侧的端部与挡板的侧面齐平。

13.当基板上置入架托时,架托里的样本架与挡板贴合,架托的架托板将第一顶柱下压,第一顶柱的下端向下推动铰接板远离重力板的端部,l型转动板绕铰轴转动,铰接板平行于基板,重力板平行于挡板,此过程中,重力板和挡板之间的间距减小,重力板推动第二顶柱向靠近架托的方向滑动,将架托内的样本架向远离挡板方向推动,从而在样本架和挡板之间产生允许推手伸入的间隙。

14.当架托脱离基板时,在l型转动板在重力的作用下,l型转动板绕铰轴转动,重力板下移,推动第一顶柱向上顶起。为防止第一顶柱在惯性作用下,向上冲出基板上的顶柱孔,需要对第一顶柱向上伸出顶柱孔的高度予以控制,其最小高度是在,l型转动板在转动至挡板和重力板之间的间距大于第二顶柱长度的位置。

15.本实用新型的一个可选的方案是,在铰接板远离重力板的端部和基板下侧之间设置限位装置,例如,限位凸块。

16.本实用新型另一个可选的方案时,利用第一顶柱和基板上的顶柱孔以及第一顶柱套管之间的摩擦力来对第一顶柱的伸出高度进行限位。铰接板在推动第一顶柱上移的过程,其对第一顶柱的施力角度是不断变化的,铰接板与基板的夹角越大,第一顶柱对基板上顶柱孔以及第一顶柱套管的径向分力就越大,摩擦力就越大,通过第一顶柱与顶柱孔和第一顶柱套管之间的摩擦系数的控制,可以使第一顶柱在特定位置处停止上移。摩擦力限位第一顶柱的方式,可减小顶柱上升时的动能,其冲出顶柱孔的可能非常小。

17.所述基板下侧设有与第一顶柱相配合的第一顶柱套管,所述挡板远离基板的一侧设有与第二顶柱相配合的第二顶柱套管。

18.基板和挡板的厚度有限,二者上与第一顶柱和第二顶柱相配合的顶柱孔的长度有限,对第一顶柱和第二顶柱的轴向保持能力有限,第一顶柱套管和第二顶柱套管可以保持第一顶柱和第二顶柱轴向的稳定性。

19.第一顶柱套管的下端也可以作为铰接板向上推动第一顶柱的限位。

20.所述第一顶柱的下端为半球面。

21.铰接板向上顶起第一顶柱过程中,铰接板与第一顶柱轴线的角度不断变化,半球

面的顶柱下端有助于传导铰接板对第一顶柱的上推力。

22.具体的,所述基板的下侧固定设有铰轴连杆,铰轴连杆的远离基板的端部与铰轴转动相连,所述铰接板中部的两侧设有挂耳,挂耳与铰轴转动相连。

23.所述第二顶柱远离挡板的端部与挡板之间设有压簧。

24.当重力板将第二顶柱推至挡板靠近架托的一侧,完成样本架装载后,架托从基板取出,重力板向远离挡板方向移动,但第二顶柱不动,在下一个样本架装载动作时,需要先手动将第二顶柱推至挡板靠近重力板的一侧,才能再次放入架托,否则,第二顶柱会对架托置入基板的过程造成障碍。而设置压簧,可以在重力板向远离挡板方向移动时,自动将第二顶柱弹向靠近重力板的一侧,提高自动化程度。

25.所述架托板的两端设有提手。具体的,提手的竖杆垂直于架托板的两侧,架托板的两侧设有与提手竖杆相配合的安装凹槽,从而使架托板保持与基板相配合的矩形形态。

26.所述架托板的下侧设有定位柱,基板上设有与定位柱相配合的定位孔。

27.定位柱和定位孔便于架托准确的与基板对齐,以使二者上的条形孔对齐。

28.优选的,定位柱的端部设有导向锥面。

29.所述架托板的上侧设有凸条,样本架的下端设有与凸条相配合的凹槽。

30.凸条是样本架在架托板上直线排列的定位装置和固定装置,优选的,凸条的截面为燕尾状。

31.所述架托板的两侧设有垂直于挡板的侧板。样本架在架托板上直线排列也可以通过侧板进行限位。

32.本实用新型具有的优点和积极效果是:由于采用上述技术方案,可有效的提高样本架的装载效率,优化设备结构,简化操作程序。

附图说明

33.图1是本实用新型的结构原理示意图

34.图2是样本架被第二顶柱推离挡板的示意图

35.图3是架托的结构示意图

36.图4是限位柱的示意图

37.图5是基板、l型转动板和顶柱的位置关系图

38.图6是架托置入基板上时顶柱和l型转动板的状态图

39.图7是架托脱离基板顶柱和l型转动板的状态图

40.图8是架托脱离基板第一顶柱的受力分析图

41.图中:

42.1、基板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2、架托

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3、挡板

43.4、l型转动板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5、铰轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6、第一顶柱

44.7、第二顶柱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11、第一顶柱套管

ꢀꢀꢀꢀꢀꢀꢀꢀ

12、铰轴连杆

45.21、架托板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22、提手

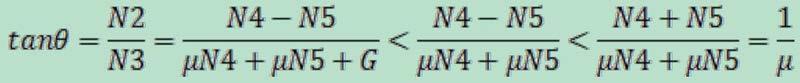

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23、定位柱

46.24、凸条

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25、侧板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31、第二顶住套管

47.41、铰接板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42、重力板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

71、压簧

具体实施方式

48.如图1-7所示,本实用新型:

49.一种样本架装载机构,包括基板1和架托2,基板1的一端设有垂直于基板1的挡板3,所述架托2包括架托板21,架托板21上设有样本架,所述样本架装载机构包括l型转动板4,l型转动板4由设置于基板1下侧的铰接板41和设置于挡板3远离基板1一侧的重力板42组成,所述基板1的下部设有铰轴5,基板1通过铰轴5与铰接板41的中部铰接,铰轴5与基板1、铰接板41和重力板42平行,所述基板1上设有贯穿基板1的第一顶柱6,第一顶柱6与基板1滑动相连,第一顶柱6的下端与铰接板41远离重力板42的端部的上侧面相抵,所述挡板3上设有贯穿挡板的第二顶柱7,第二顶柱7与挡板滑动相连。

50.所述基板1下侧设有与第一顶柱6相配合的第一顶柱套管11,所述挡板3远离基板1的一侧设有与第二顶柱7相配合的第二顶柱套管31。

51.所述第一顶柱6的下端为半球面。

52.所述基板的下侧固定设有2根平行的铰轴连杆12,铰轴连杆远离基板的端部设有铰轴孔,铰轴连杆12的远离基板的端部与铰轴转动相连,所述铰接板41中部的两侧设有挂耳,挂耳与铰轴5转动相连。

53.所述第二顶柱7远离挡板的端部与挡板3之间设有压簧71。

54.所述架托板的两端设有提手22。

55.所述架托板21的下侧设有定位柱23,基板上设有与定位柱相配合的定位孔。

56.所述架托板21的上侧设有凸条24,样本架的下端设有与凸条相配合的凹槽。

57.所述架托板21的两侧设有垂直于挡板的侧板25。

58.本实例的工作过程:

59.如图7所示,

60.在基板1上未置入架托2时,在l型转动板4的重力作用下,铰接板41远离重力板42的端部将第一顶柱6向上顶起,使第一顶柱6的上端伸出基板1上侧,铰接板41与基板1呈一定的夹角,重力板42和挡板1呈一定夹角。

61.如图5、图6所示,

62.当基板1上置入架托2时,架托2里的样本架与挡板3贴合,架托的架托板21将第一顶柱6下压,第一顶柱6的下端向下推动铰接板41远离重力板42的端部,l型转动板4绕铰轴5转动,铰接板41平行于基板1,重力板42平行于挡板3,此过程中,重力板42和挡板3之间的间距减小,重力板42推动第二顶柱7向靠近架托2的方向滑动,压簧71压缩,第二顶柱7将架托2内的样本架向远离挡板3方向推动,从而在样本架和挡板3之间产生允许推手伸入的间隙。

63.当样本架装载完成,架托2脱离基板1时,在l型转动板4重力的作用下,l型重力板4绕铰轴5转动,重力板42下移,压簧71将第二顶柱7向重力板方向移动,铰接板41推动第一顶柱7向上顶起直至第一顶柱6自身的重力和受到的摩擦力与铰接板41的推力相等,第一顶柱6上移停止,完成一个完整的装载动作。

64.如图8所示,

65.g为第一顶柱的重力。n1为铰接板给第一顶柱的作用力,方向始终垂直于铰接板,铰接板与基板的夹角为θ。n2为n1水平分力,n3为n1竖直分力,n2、n3可等效n1。n4为第一顶柱套管下端给第一顶柱的反作用力。n5为基板上顶柱孔的内侧壁给第一顶柱的反作用力。

f1第一顶柱套管下端给第一顶柱的摩檫力。f2基板上顶柱孔的内侧壁给第一顶柱的摩檫力。

66.设第一顶柱套管和基板上顶柱孔内侧壁与第一顶柱的摩擦系数为μ,则:

[0067][0068]

以第一顶柱为受力分析对象,可列以下方程组:

[0069][0070]

将以上各方程联合并化简为:

[0071][0072]

由于n2为n1水平分力,n3为n1竖直分力,所以:

[0073][0074]

由于y=tanθ为单调递增函数,所以:

[0075][0076]

故摩擦系数越大,停止时θ值越小。但摩擦系数增大后磨损加剧,寿命较短。故本例取μ=0.7,即

[0077]

通过材料限制,将第一顶柱6与顶柱孔以及第一顶柱套管11的摩擦系数设置为0.7,铰接板41在与基板1呈55

°

夹角时,第一顶柱6上移停止时。

[0078]

以上对本实用新型的一个实施例进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1