一种弹簧检测机构的制作方法

1.本实用新型涉及弹簧的检测装置。

背景技术:

2.对于弹簧产品而言,在生产制造阶段不仅需要检测弹簧端圈的内径是否合格,还常常需要检测弹簧压缩变形一定量后的受力大小。目前,弹簧端圈内径检验通常由人工手持塞规完成,费时费力,检验效率低。而弹簧测力是通过气缸带动测力压头压缩弹簧,由测力传感器检测测力压头下压弹簧时所产生的压力信号来实现。由于弹簧端圈内径检验和弹簧测力分开进行,增加了产品用于检验的时间,也影响了弹簧产品的检验效率。

技术实现要素:

3.本实用新型所要解决的技术问题在于提供一种兼具弹簧测力和弹簧端圈内径检测功能的弹簧检测机构,其结构简单紧凑,能够提高弹簧产品的检测效率。

4.根据本实用新型实施例的一种弹簧检测机构,包括第一驱动机构、第二驱动机构、移动座、测力压头和塞规组件;第一驱动机构与移动座相连,用于驱动移动座进行升降运动;测力压头与移动座相连,并可跟随移动座同步升降;测力压头具有沿高度方向延伸的中心通孔,移动座的底面在与测力压头的中心通孔相对应的位置设有沿高度方向延伸的过孔;塞规组件设置于移动座的过孔和测力压头的中心通孔中,塞规组件包括连接杆和塞规,连接杆的底端与塞规相连;第二驱动机构设置于移动座,并可跟随移动座同步升降;第二驱动机构与连接杆相连,用于驱动塞规组件下降或上升。

5.本实用新型至少具有以下优点:

6.1、本实施例通过第一驱动部件驱动移动座、测力压头和塞规组件同步下降,使测力压头压缩待检测弹簧,可以实现针对弹簧的测力检测功能,通过第二驱动机构驱动塞规组件下降,使塞规向下插入待检测弹簧的端圈内,可以实现弹簧的端圈内径检测功能,完成端圈内径检测后,第二驱动机构带动塞规组件上升,使塞规向上缩回,从而不会影响弹簧测力工作;

7.2、本实用新型结构简单紧凑,采样一套机构可以同时实现弹簧的弹簧测力和弹簧端圈内径检测功能,提高了弹簧产品的检测效率。

附图说明

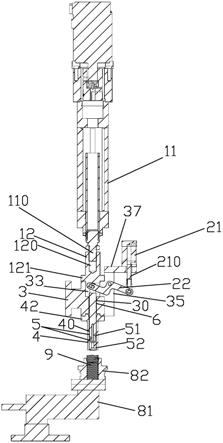

8.图1示出了根据本实用新型实施例的一种弹簧检测机构的主视示意图。

9.图2示出了根据本实用新型实施例的一种弹簧检测机构的俯视示意图。

10.图3示出了图2的b-b剖视示意图,其中,塞规位于缩回位置。

11.图4示出了根据本实用新型实施例的一种弹簧检测机构的剖视示意图,其中,塞规位于伸出位置。

具体实施方式

12.下面结合附图和具体实施例对本实用新型进行详细说明。

13.请参考图1至图4。根据本实用新型实施例的一种弹簧检测机构包括第一驱动机构、第二驱动机构、移动座3、测力压头4和塞规组件5。

14.第一驱动机构与移动座3相连,用于驱动移动座3进行升降运动。在本实施例中,第一驱动机构包括第一驱动部件11和连接接头12;连接接头12的顶面开设有螺纹孔120,第一驱动部件11的伸缩杆110插入螺纹孔120,并与螺纹孔120螺旋连接。连接接头12的底端设有第一法兰121,第一法兰121通过多个螺纹紧固件与移动座3的顶端可拆卸地连接。第一驱动部件11为电缸,电缸的缸体固定于一支架(图中未示出)上。

15.测力压头4与移动座3相连,并可跟随移动座3同步升降。在本实施例中,测力压头4设有第二法兰42,第二法兰42通过多个螺纹紧固件与移动座3的底端可拆卸地相互连接。

16.测力压头4具有沿高度方向延伸的中心通孔40,移动座3的底面在与测力压头4的中心通孔相对应的位置设有沿高度方向延伸的过孔30。

17.塞规组件5设置于移动座3的过孔30和测力压头4的中心通孔40中,塞规组件5包括连接杆51和塞规52,连接杆51的底端与塞规52相连。在本实施例中,移动座3的过孔30内设有衬套6,连接杆51穿过衬套6,并与衬套6滑动配合。可选地,衬套6为铜套。采用衬套6后,避免了因过孔30与塞规组件5之间产生摩擦而导致过孔30的表面磨损。

18.第二驱动机构设置于移动座3,并可跟随移动座3同步升降。第二驱动机构与连接杆51相连,用于驱动塞规组件5下降或上升,以使塞规52向下伸出以测量待检测弹簧的端圈内径或向上缩回以避免妨碍测力压头4的下压。

19.第二驱动机构包括第二驱动部件21和摆臂22。摆臂22的中部铰接于移动座3,摆臂22的两端分别铰接于第二驱动部件21的伸缩杆210的顶端和连接杆51的上端。

20.在本实施例中,移动座3设有一空腔33,空腔33位于过孔30的上方,连接杆51向上穿过过孔30,连接杆51的顶端伸入空腔33中。摆臂22穿过移动座3的侧壁35伸入空腔33中,摆臂22的中部铰接于移动座3的侧壁35。

21.在一种具体的实施方式中,第二驱动部件21为气缸,气缸21的缸体固定于移动座3的平板部37上,平板部37与侧壁35相连。气缸21的伸缩杆210穿过平板部37,伸缩杆210的顶端与y型接头7相连,摆臂22的一端铰接于y型接头7。

22.进一步地,弹簧检测机构还包括一导向机构(图中未示出),导向机构包括机架、导轨以及与导轨滑动配合的滑块。导轨竖直设置在机架上,滑块与移动座3相连,从而引导移动座3沿着竖直方向做升降运动。

23.在实际使用时,本实施例的弹簧检测机构设于待检测弹簧9的上方。待检测弹簧9放置在安装有测力传感器的底座81上,待检测弹簧9外设有弹簧杯套82。测量时,第一驱动部件11的伸缩杆110向下伸出,带动第二驱动机构、移动座3、测力压头4和塞规组件5同步下降。当测力压头4到达待检测弹簧9上方的预定位置时,第一驱动部件11的伸缩杆110停止动作。然后,第二驱动部件21的伸缩杆210回缩,带动塞规组件5下降,使得塞规52向下伸出到伸出位置。如果待检测弹簧9的端圈内径是正常的,塞规52可以伸入到达待检测弹簧9的端圈的中心孔内,如果待检测弹簧9的端圈内径过小,塞规52将无法伸入到达待检测弹簧9的端圈的中心孔内,由此可判断待检测弹簧9的端圈内径过小。之后,第二驱动部件21的伸缩

杆210向下伸出,带动塞规组件5上升,使得塞规52向上退回到缩回位置。然后,第一驱动部件11的伸缩杆110向下伸出预定的距离,测力压头4向下压缩待检测弹簧9,测力传感器对外输出压力信号,完成测力工作之后,第一驱动部件11的伸缩杆110缩回,带动移动座3、测力压头4回到初始位置。

24.本实用新型结构简单紧凑,采用一套机构可以同时实现弹簧的弹簧测力和弹簧端圈内径检测功能,提高了弹簧产品的检测效率。

25.显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

技术特征:

1.一种弹簧检测机构,其特征在于,包括第一驱动机构、第二驱动机构、移动座、测力压头和塞规组件;所述第一驱动机构与所述移动座相连,用于驱动所述移动座进行升降运动;所述测力压头与所述移动座相连,并可跟随所述移动座同步升降;所述测力压头具有沿高度方向延伸的中心通孔,所述移动座的底面在与测力压头的中心通孔相对应的位置设有沿高度方向延伸的过孔;所述塞规组件设置于所述移动座的过孔和所述测力压头的中心通孔中,所述塞规组件包括连接杆和塞规,所述连接杆的底端与所述塞规相连;所述第二驱动机构设置于所述移动座,并可跟随所述移动座同步升降;第二驱动机构与所述连接杆相连,用于驱动所述塞规组件下降或上升。2.如权利要求1所述的一种弹簧检测机构,其特征在于,所述第一驱动机构包括第一驱动部件和连接接头;所述连接接头的顶面开设有螺纹孔,所述第一驱动部件的伸缩杆插入所述螺纹孔,并与所述螺纹孔螺旋连接;所述连接接头的底端与所述移动座的顶端可拆卸地连接。3.如权利要求2所述的一种弹簧检测机构,其特征在于,所述第一驱动部件为电缸。4.如权利要求1所述的一种弹簧检测机构,其特征在于,所述第二驱动机构包括第二驱动部件和摆臂;所述摆臂的中部铰接于所述移动座,所述摆臂的两端分别铰接于所述第二驱动部件的伸缩杆的顶端和所述连接杆的上端。5.如权利要求4所述的一种弹簧检测机构,其特征在于,所述移动座设有一空腔,所述空腔位于所述过孔的上方,所述连接杆向上穿过所述过孔,连接杆的顶端伸入所述空腔中;所述摆臂穿过移动座的侧壁伸入所述空腔中,所述摆臂的中部铰接于所述移动座的所述侧壁。6.如权利要求4所述的一种弹簧检测机构,其特征在于,所述第二驱动部件为气缸。7.如权利要求1所述的一种弹簧检测机构,其特征在于,所述测力压头通过多个螺纹紧固件与所述移动座的底端可拆卸地相互连接。8.如权利要求1所述的一种弹簧检测机构,其特征在于,所述移动座的过孔内设有衬套,所述连接杆穿过所述衬套,并与所述衬套滑动配合。9.如权利要求1所述的一种弹簧检测机构,其特征在于,所述弹簧检测机构包括导向机构,所述导向机构包括机架、导轨以及与所述导轨滑动配合的滑块;所述导轨竖直设置在所述机架上,所述滑块与所述移动座相连。

技术总结

一种弹簧检测机构,包括第一驱动机构、第二驱动机构、移动座、测力压头和塞规组件。第一驱动机构与移动座相连,以驱动移动座进行升降运动;测力压头与移动座相连,并跟随移动座同步升降;测力压头具有沿高度方向延伸的中心通孔,移动座的底面在与测力压头的中心通孔相对应的位置设有过孔;塞规组件设置于移动座的过孔和测力压头的中心通孔中,塞规组件包括连接杆和塞规,连接杆的底端与塞规相连;第二驱动机构设置于移动座,第二驱动机构与连接杆相连,用于驱动塞规组件下降或上升。本实用新型兼具弹簧测力和弹簧端圈内径检测功能,能够提高弹簧产品的检测效率。高弹簧产品的检测效率。高弹簧产品的检测效率。

技术研发人员:吴勤军

受保护的技术使用者:上海三环弹簧有限公司

技术研发日:2021.09.15

技术公布日:2022/1/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1