凿岩机性能检测试验台

1.本实用新型涉及凿岩机试验台技术领域,尤其涉及一种凿岩机性能检测试验台。

背景技术:

2.凿岩机开拓工作面的强度、硬度和周围环境的因素不同,导致凿岩机钎头、钎杆以及机身承受的冲击力、回旋力不同,容易发生凿岩机冲击力强度不够、油液泄漏等情况。对出现问题的凿岩机直接进行维修,不能准确找到故障所在,拖延了维修进度。维修后凿岩机直接投入使用,凿岩机的性能不确定,短时间内容易出现二次故障,大大增加了维修成本。

技术实现要素:

3.为了解决上述技术问题,本实用新型提供了一种凿岩机性能检测试验台,检修前准确了解凿岩机故障状态,检修后检验维修合格率。

4.为实现此技术目的,本实用新型采用如下方案:凿岩机性能检测试验台,包括台身、导轨、弹簧套筒、推进油缸和输送平台;台身侧面固定有提升油缸,提升油缸与输送平台下表面连接,输送平台与台身上表面铰接;台身上表面固定有导轨,弹簧套筒固定在导轨一端,导轨上滑动连接导向座和固定平台,固定平台一端与推进油缸活塞杆端连接,推进油缸另一端固定在台身上表面;固定平台一侧的台身上表面还固定有找正支点;导轨下方的台身上设置有回油罐。

5.与现有技术相比,本实用新型的有益效果在于:使用本试验台进行凿岩机维修后性能检测,将维修合格率由原来的45%提高到接近100%,延长了凿岩机的使用寿命,极大地保证了检修质量,每台次节约成本约0.7万元。本试验台有效改善生产中设备完好率,提高了工作效率,降低了工人劳动强度,实现安全、简单、快速维修。

6.本实用新型的优选方案为:

7.弹簧套筒内装有弹簧和弹簧座,弹簧一端与弹簧套筒内端面固定连接,弹簧另一端与弹簧座连接,弹簧座滑动塞装在弹簧套筒中,将钎杆头部插装在弹簧套筒中与弹簧座抵接,用于检测凿岩机的性能。

8.导向座设置在固定平台与弹簧套筒之间。

9.导向座包括滑块和导向筒,导向筒水平固定在滑块上,滑块与导轨滑动连接;由于钎杆长度较大,因此设置导向座保证钎杆水平直线运动,不易折断。

10.固定平台上表面端部设置有卡装凿岩机的限位块,凿岩机装钎杆的一端卡装在限位块处,固定平台另一端连接推进油缸。

11.台身上表面固定有过管套筒,过管套筒套装在推进油缸的缸体上,保证推进油缸水平运动。

附图说明

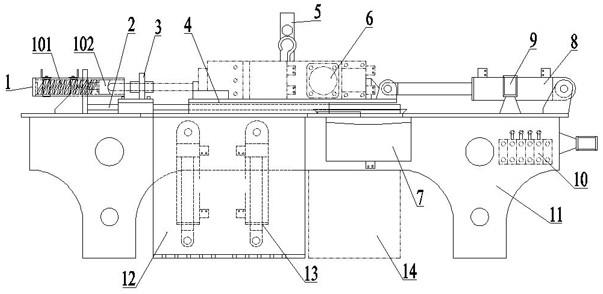

12.图1为本实用新型实施例提供的凿岩机性能检测试验台的主视结构示意图;

13.图2为本实用新型实施例提供的凿岩机性能检测试验台的俯视结构示意图;

14.图3为本实用新型实施例提供的凿岩机性能检测试验台的侧视结构示意图;

15.图中标记为:1、弹簧套筒;101、弹簧;102、弹簧座;2、导轨;3、导向座;4、固定平台;5、找正支点;6、凿岩机;7、回油罐;8、推进油缸;9、过管套筒;10、油液换向阀;11、台身;12、输送平台;13、提升油缸;14、液压泵站。

具体实施方式

16.为充分了解本实用新型之目的、特征及功效,借由下述具体的实施方式,对本实用新型做详细说明,但本实用新型并不仅仅限于此。

17.请参阅图1和图2,本实用新型提供的一种凿岩机性能检测试验台,由台身11、提升油缸13、输送平台12、导轨2、弹簧套筒1、导向座3、固定平台4、推进油缸8、过管套筒9和找正支点5等组成。台身11的一侧上部装有提升油缸13,提升油缸13与输送平台12的下表面连接,输送平台12为l型板,长板的边缘与台身11上表面边缘铰接,利用提升油缸13将输送平台12由下垂位置转到长板水平位置,将凿岩机6提升到台身11上表面高度。

18.台身11上表面左端通过三角架水平固定弹簧套筒1,弹簧套筒1左端为封闭端,右端为开口结构,弹簧套筒1内装有弹簧101和弹簧座102,弹簧101左端与弹簧套筒1内端面固定连接,弹簧101右端与弹簧座102连接,弹簧座102的右端面为圆弧面,圆弧面与钎杆的钎头抵接。

19.导轨2的左端与弹簧套筒1下方的三角架抵接,导轨2上滑动连接导向座3,导向座3由滑块和导向筒组成,导向筒水平固定在滑块上,导向筒的水平中心线与弹簧套筒1的水平中心线共线。导轨2的右部滑动连接固定平台4,固定平台4上表面左端固定有限位块,限位块为弧形槽,凿岩机6插装钎头端卡装在弧形槽内侧,凿岩机6的装钎头的转动部放置在弧形槽上,限制凿岩机6的位置。固定平台4的右端与推进油缸8的活塞杆端连接,推进油缸8的缸体穿过过管套筒9通过三角架与台身11上表面固定连接。过管套筒9固定在台身11上表面。

20.固定平台4一侧的台身11上表面固定一根立杆,立杆上水平开设用于穿杆的通孔,作为找正支点5,找正支点5在输送平台12的后方。固定平台4下方的台身11上开设有回油罐7,回油罐7为上端开口结构,接收凿岩机泄漏的油液。

21.台身11侧面设置有油液换向阀10,油液换向阀10分别与液压泵站14、推进油缸8、凿岩机6连接。

22.使用过程:

23.初始状态时,输送平台12端板紧邻地面。用推车将凿岩机6运输并放置在输送平台12上,利用提升油缸13将凿岩机6缓慢提升至水平位置,人工拖拽凿岩机6至固定平台4一侧,将挂钩拧入凿岩机6上预留的螺栓孔中。

24.将一根直杆穿过凿岩机的挂钩,端部插入通孔中,以通孔为支点,上扬直杆,使挂有凿岩机6的直杆端提高,将凿岩机6滑至固定平台4上,找正凿岩机6的位置。将挂钩拧下。将导向座3初始位置紧邻弹簧套筒1,凿岩机6放置在固定平台4上,固定平台4移动至导轨2最右侧,安装钎杆,将导向座3套在钎杆中部,利用推进油缸8调整钎杆头部的位置,使钎头与弹簧座102的弧形面抵接。凿岩机6位置确定后,推进油缸8动。液压泵站14与凿岩机6连

接,为其供油。液压泵站14上设置有压力表,通过压力表显示数值表征凿岩机6的冲击力。

25.油液换向阀10调整进入凿岩机6的油液流量、压力等参数,实现凿岩机6冲击回转状态,以模拟凿岩机6工作状态。检测过程中如果凿岩机6有油液的渗漏,油液滴落到回油罐7中,经回油罐7流回至油箱,对周围环境起到保护作用,同时避免浪费。

26.凿岩机6安装完成后,凿岩机6对准加载弹簧加载,其按工作要求运转后进行检测试验。油液换向阀10控制高压油液由泵站、换向阀、双向锁分别供给凿岩机6,在弹簧座102及弹簧101的作用下,进行加压模拟井下开拓工况,启动凿岩机6使其运转,开始测试试验。回油部分经多路换向阀返回油箱,如果有外漏的油进入回油罐7,然后再回油箱。

27.对检测情况进行分析,如果密封面磨损严重或密封失效造成漏油等问题,进行针对性维修;没有漏油问题则进行凿岩机冲击力性能检测。性能检测合格后即可进行下一台凿岩机实验,检测及维修效率大为提高,改善生产中设备完好率,提高工作效率,同时节省了劳动力,节约成本。

28.最后,需要注意的是:以上列举的仅是本实用新型的优选实施例,当然本领域的技术人员可以对本实用新型进行改动和变型,倘若这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,均应认为是本实用新型的保护范围。

技术特征:

1.一种凿岩机性能检测试验台,包括台身、导轨、弹簧套筒、推进油缸和输送平台;其特征在于,台身侧面固定有提升油缸,提升油缸与输送平台下表面连接,输送平台与台身上表面侧缘铰接;台身上表面固定有导轨,弹簧套筒固定在导轨一端,导轨上滑动连接导向座和固定平台,固定平台一端与推进油缸活塞杆端连接,推进油缸另一端固定在台身上表面;固定平台一侧的台身上表面还固定有找正支点;导轨下方的台身上设置有回油罐。2.根据权利要求1所述的凿岩机性能检测试验台,其特征在于,弹簧套筒内装有弹簧和弹簧座,弹簧一端与弹簧套筒内端面固定连接,弹簧另一端与弹簧座连接,弹簧座滑动塞装在弹簧套筒中。3.根据权利要求1所述的凿岩机性能检测试验台,其特征在于,导向座位于在固定平台与弹簧套筒之间。4.根据权利要求1所述的凿岩机性能检测试验台,其特征在于,导向座包括滑块和导向筒,导向筒水平固定在滑块上,滑块与导轨滑动连接。5.根据权利要求1所述的凿岩机性能检测试验台,其特征在于,固定平台上表面端部设置有卡装凿岩机的限位块,固定平台另一端连接推进油缸。6.根据权利要求1所述的凿岩机性能检测试验台,其特征在于,台身上表面固定有过管套筒,过管套筒套装在推进油缸的缸体上。

技术总结

本实用新型公开了一种凿岩机性能检测试验台,涉及凿岩机试验台技术领域。凿岩机性能检测试验台,包括台身、导轨、弹簧套筒、推进油缸和输送平台;台身侧面固定有提升油缸,提升油缸与输送平台下表面连接,输送平台与台身上表面铰接;台身上固定有导轨,弹簧套筒固定在导轨一端,导轨上滑动连接导向座和固定平台,固定平台一端与推进油缸活塞杆端连接,推进油缸另一端固定在台身上;台身上表面还固定有找正支点;导轨下方的台身上设置有回油罐。使用本试验台进行凿岩机维修后性能检测,将维修合格率由原来的45%提高到接近100%,延长了凿岩机的使用寿命,极大地保证了检修质量,每台次节约成本约0.7万元。节约成本约0.7万元。节约成本约0.7万元。

技术研发人员:王凤春 施文新 盖立丰 贾文荣 张敏 张春雨 郭颖 李庆才 刘佳 张辉 白思思 董振平 陈宝怡 崔志刚 王艳梅 李瑞春 郑子健 崔亚菲

受保护的技术使用者:河北能源职业技术学院

技术研发日:2021.09.26

技术公布日:2022/1/25

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1