一种自动化测试设备的制作方法

1.本实用新型应用于产品测试技术领域,特别涉及一种自动化测试设备。

背景技术:

2.柔性电路板是以聚酰亚胺或聚酯薄膜为基材制成的一种具有高度可靠性,绝佳的可挠性印刷电路板,简称软板或fpc,具有配线密度高、重量轻、厚度薄的特点。目前,为了保证柔性电路板的生产质量,在生产过程中利用测试装置对电路板进行性能测试,工作人员先将电路板取放在测试柜中,当电路板完成测试后,再将电路板取放到下一工位上,但是这种手动上下料的方式比较繁琐,工作效率低,容易出现人工失误,可靠性不够高。

3.现有一公开号为cn209264910u的中国专利文献提出了一种测试效果好,测试精度高,测试效率高的rio电路板功能测试设备,虽然实现了电路板的自动化测试,但是需要工作人员将电路板取放在载板上,然后再启动按钮,压板下压在产品上,使探针与电路板稳定接触后再进行测试,完成测试后再手动取出产品。但是,这种测试设备仍需要人工上下料,工作效率比较低,而且如果出现失误操作,容易出现压手事故,安全性不够高。如能设计出一种可靠性高,安全性好,并且能够大大地提高工作效率的自动化测试设备,则能够很好地解决上述问题。

技术实现要素:

4.本实用新型所要解决的技术问题是克服现有技术的不足,提供了一种可靠性高,安全性好,并且能够大大地提高工作效率的自动化测试设备。

5.本实用新型所采用的技术方案是:本实用新型包括机台、输送线、中转模组以及若干个测试装置,所述输送线、所述中转模组以及若干个所述测试装置均设置在所述机台上,所述测试装置包括上料搬运机构、下料搬运机构以及测试柜,所述输送线将满料托盘运送至上料工位,所述上料搬运机构将满料托盘上的产品取放在所述测试柜中,所述下料搬运机构将完成测试的产品取放在所述中转模组上。

6.由上述方案可见,当所述输送线将满料托盘运送至上料工位时,所述上料搬运机构将满料托盘上的产品取放在所述测试柜中,所述测试柜对产品进行测试,最后所述下料搬运机构将完成测试的产品取放在所述中转模组上,由所述中转模组将已测产品转送至下一工位上。因此,与传统的测试设备相对比,本实用新型实现了自动化上下料,不仅大大地提高了工作效率,而且避免了出现人工失误的问题,防止机器误伤工作人员,可靠性高,安全性好。

7.进一步地,所述上料搬运机构包括搬运模组和机械手吸盘模组,所述机械手吸盘模组设置在所述机台上,所述搬运模组包括支撑座、固定座、伺服电机、第一气缸、滑块、第一载具以及若干个第一吸盘,所述支撑座设置在所述机台上,所述伺服电机设置在所述支撑座上,所述固定座设置在所述伺服电机的输出端,所述第一气缸设置在所述固定座上,所述滑块设置在所述第一气缸的输出端,所述滑块滑动配合在所述固定座上,若干个所述第

一吸盘均设置在所述滑块的下端面,所述第一载具设置在所述支撑座上,所述第一载具的上端面设有若干个第一仿形槽,所述第一吸盘位于所述第一仿形槽的上方。

8.由上述方案可见,所述机械手吸盘模组将满料托盘上的产品取放在所述第一载具上,产品适配在所述第一仿形槽中,对产品进行定位,然后通过所述第一气缸的驱动,所述第一吸盘向下移动吸取产品,随后向上移动复位,通过所述伺服电机的驱动,所述固定座旋转到测试工位上,然后通过所述第一气缸的驱动,所述第一吸盘将产品放置在所述测试柜中,从而完成产品的自动化上料。

9.进一步地,所述机械手吸盘模组包括四轴机械手和吸盘模组,所述四轴机械手设置在所述机台上,所述吸盘模组包括安装座、第二气缸、固定块、若干个第二吸盘以及若干个第三吸盘,所述安装座设置在所述四轴机械手的活动端,若干个所述第二吸盘均设置在所述安装座的下端面,所述第二气缸竖直设置在所述安装座的侧部,所述固定块设置在所述第二气缸的输出端,若干个所述第三吸盘均设置在所述固定块的下端面,所述第三吸盘距离所述机台上端面的高度大于所述第二吸盘距离所述机台上端面的高度。

10.由上述方案可见,通过所述四轴机械手的驱动,所述第二吸盘吸取第一个产品,通过所述第二气缸的驱动,所述第三吸盘向下移动,吸取第二个产品。其中,所述第三吸盘位于所述安装座的侧部,并且所述第三吸盘距离所述机台上端面的高度大于所述第二吸盘距离所述机台上端面的高度,因此当采用不同类型的托盘时,料槽与料槽之间的间距也不一样,当所述第二吸盘将第一个料槽的产品吸取上来时,通过所述四轴机械手的驱动,所述第三吸盘移动到第二个料槽的上方,并通过所述第二气缸的驱动,所述第三吸盘也能够将第二个料槽的产品吸取上来,大大地提高了所述机械手吸盘模组的兼容性,适应不同类型的托盘。

11.进一步地,所述测试柜包括柜体、第三气缸、压板模组、载板模组以及针板模组,所述第三气缸竖直设置在所述柜体上,所述压板模组设置在所述第三气缸的输出端,所述针板模组设置在所述柜体上,所述针板模组上设置有若干根测试探针,所述载板模组设置在所述针板模组上,所述载板模组上设有第二仿形槽,待测试产品适配在所述第二仿形槽中,所述测试探针穿过所述载板模组上与待测试产品上的信号端相接触,所述载板模组位于所述压板模组的下方,所述压板模组上设置有若干个压头,所述压头与所述仿形槽相对设置。

12.由上述方案可见,通过所述伺服电机的驱动,所述固定座旋转到测试工位上,此时所述第一吸盘上的产品位于所述第二仿形槽的上方,通过所述第一气缸的驱动,所述第一吸盘将产品放置在所述第二仿形槽中,通过所述伺服电机的驱动,所述固定座旋转至初始位置。通过所述第三气缸的驱动,所述压板模组下压在所述载板模组上,所述压头压紧在产品上,确保产品上的信号端与所述针板模组上的测试探针稳定接触,提高测试的可靠性,最后再对产品进行测试。

13.进一步地,所述下料搬运机构包括第一x轴直线模组、第四气缸、安装块以及若干个第四吸盘,所述第一x轴直线模组设置在所述柜体上,所述第四气缸设置在所述第一x轴直线模组的活动端,所述安装块设置在所述第四气缸的输出端,若干个所述第四吸盘均设置在所述安装块的下端面,所述安装块位于所述压板模组和所述载板模组之间,所述第四吸盘位于所述第二仿形槽的上方。

14.由上述方案可见,当产品完成测试后,通过所述第三气缸的驱动,所述压板模组向

上移动复位,通过所述第四气缸的驱动,所述第四吸盘向下移动吸取产品,然后向上移动复位,通过所述第一x轴直线模组的驱动,所述第四吸盘带动产品移动到中转工位上。

15.进一步地,所述中转模组包括旋转气缸、支撑台、第五气缸、第三载具以及两个吸盘组件,所述旋转气缸设置在所述机台上,所述支撑台设置在所述旋转气缸的输出端,两个所述吸盘组件对称设置在所述支撑台上,所述吸盘组件包括第六气缸、侧装块以及若干个第五吸盘,所述第六气缸竖直设置在所述支撑台上,所述侧装块设置在所述第六气缸的输出端,所述侧装块滑动配合在所述支撑台上,若干个所述第五吸盘均设置在所述侧装块的下端面,所述第五气缸竖直设置在所述机台上,所述第三载具设置在所述第五气缸的输出端,所述第三载具上设有若干个第三仿形槽,所述第五吸盘位于所述第三仿形槽的上方。

16.由上述方案可见,当完成测试的产品移动到中转工位时,通过所述第五气缸的驱动,所述第三载具向上移动,缩短所述第三载具与产品之间的距离,通过所述第四气缸的驱动,所述第四吸盘向下移动将产品放置到所述第三仿形槽中,随后向上移动复位。通过所述旋转气缸的驱动,所述支撑台进行转动,所述第五吸盘移动到产品的上方,通过所述第六气缸的驱动,所述第五吸盘向下移动,并将产品吸取上来,通过所述旋转气缸的驱动,所述支撑台进行转动,使所述第五吸盘将产品带动到下一工位上。其中,所述旋转气缸以一定的时间间隔进行驱动,所述支撑台顺时针转动,每一次的转动角度为90

°

,便于两个所述吸盘组件对所述第三载具上的产品进行交替式吸取,大大地提高工作效率。

17.进一步地,所述中转模组还包括第二x轴直线模组和第四载具,所述第二x轴直线模组设置在所述机台上,所述第四载具设置在所述第二x轴直线模组的活动端,所述第四载具上设有若干个第四仿形槽,所述第五吸盘位于所述第四仿形槽的上方。

18.由上述方案可见,通过所述旋转气缸的驱动,所述第五吸盘带动产品移动到所述第四仿形槽的上方,通过所述第六气缸的驱动,所述第五吸盘将产品放置到所述第四仿形槽中,随后向上移动复位。通过所述第二x轴直线模组的驱动,所述第四载具将产品带动到下一工位上。

附图说明

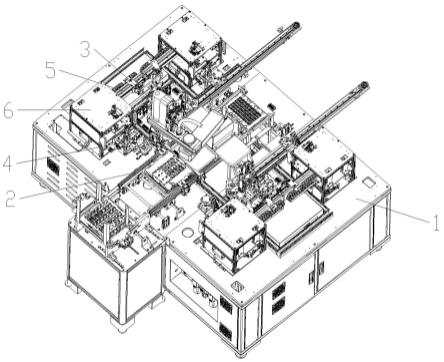

19.图1是本实用新型的立体图;

20.图2是所述上料搬运机构的立体图;

21.图3是所述搬运模组的立体图;

22.图4是所述吸盘模组的立体图;

23.图5是所述测试柜的立体图;

24.图6是所述下料搬运机构的立体图;

25.图7是所述中转模组的立体图。

具体实施方式

26.如图1至图7所示,在本实施例中,本实用新型包括机台1、输送线2、中转模组3以及若干个测试装置,所述输送线2、所述中转模组3以及若干个所述测试装置均设置在所述机台1上,所述测试装置包括上料搬运机构4、下料搬运机构5以及测试柜6,所述输送线2将满料托盘运送至上料工位,所述上料搬运机构4将满料托盘上的产品取放在所述测试柜6中,

所述下料搬运机构5将完成测试的产品取放在所述中转模组3上。

27.在本实施例中,所述上料搬运机构4包括搬运模组41和机械手吸盘模组42,所述机械手吸盘模组42设置在所述机台1上,所述搬运模组41包括支撑座411、固定座412、伺服电机413、第一气缸414、滑块415、第一载具416以及若干个第一吸盘417,所述支撑座411设置在所述机台1上,所述伺服电机413设置在所述支撑座411上,所述固定座412设置在所述伺服电机413的输出端,所述第一气缸414设置在所述固定座412上,所述滑块415设置在所述第一气缸414的输出端,所述滑块415滑动配合在所述固定座412上,若干个所述第一吸盘417均设置在所述滑块415的下端面,所述第一载具416设置在所述支撑座411上,所述第一载具416的上端面设有若干个第一仿形槽4161,所述第一吸盘417位于所述第一仿形槽4161的上方。

28.在本实施例中,所述机械手吸盘模组42包括四轴机械手421和吸盘模组422,所述四轴机械手421设置在所述机台1上,所述吸盘模组422包括安装座4221、第二气缸4222、固定块4223、若干个第二吸盘4224以及若干个第三吸盘4225,所述安装座4221设置在所述四轴机械手421的活动端,若干个所述第二吸盘4224均设置在所述安装座4221的下端面,所述第二气缸4222竖直设置在所述安装座4221的侧部,所述固定块4223设置在所述第二气缸4222的输出端,若干个所述第三吸盘4225均设置在所述固定块4223的下端面,所述第三吸盘4225距离所述机台1上端面的高度大于所述第二吸盘4224距离所述机台1上端面的高度。

29.在本实施例中,所述测试柜6包括柜体61、第三气缸62、压板模组63、载板模组64以及针板模组65,所述第三气缸62竖直设置在所述柜体61上,所述压板模组63设置在所述第三气缸62的输出端,所述针板模组65设置在所述柜体61上,所述针板模组65上设置有若干根测试探针,所述载板模组64设置在所述针板模组65上,所述载板模组64上设有第二仿形槽,待测试产品适配在所述第二仿形槽中,所述测试探针穿过所述载板模组64上与待测试产品上的信号端相接触,所述载板模组64位于所述压板模组63的下方,所述压板模组63上设置有若干个压头,所述压头与所述仿形槽相对设置。

30.在本实施例中,所述下料搬运机构5包括第一x轴直线模组51、第四气缸52、安装块53以及若干个第四吸盘54,所述第一x轴直线模组51设置在所述柜体61上,所述第四气缸52设置在所述第一x轴直线模组51的活动端,所述安装块53设置在所述第四气缸52的输出端,若干个所述第四吸盘54均设置在所述安装块53的下端面,所述安装块53位于所述压板模组63和所述载板模组64之间,所述第四吸盘54位于所述第二仿形槽的上方。

31.在本实施例中,所述中转模组3包括旋转气缸31、支撑台32、第五气缸33、第三载具34以及两个吸盘组件35,所述旋转气缸31设置在所述机台1上,所述支撑台32设置在所述旋转气缸31的输出端,两个所述吸盘组件35对称设置在所述支撑台32上,所述吸盘组件35包括第六气缸351、侧装块352以及若干个第五吸盘353,所述第六气缸351竖直设置在所述支撑台32上,所述侧装块352设置在所述第六气缸351的输出端,所述侧装块352滑动配合在所述支撑台32上,若干个所述第五吸盘353均设置在所述侧装块352的下端面,所述第五气缸33竖直设置在所述机台1上,所述第三载具34设置在所述第五气缸33的输出端,所述第三载具34上设有若干个第三仿形槽341,所述第五吸盘353位于所述第三仿形槽341的上方。

32.在本实施例中,所述中转模组3还包括第二x轴直线模组36和第四载具37,所述第二x轴直线模组36设置在所述机台1上,所述第四载具37设置在所述第二x轴直线模组36的

活动端,所述第四载具37上设有若干个第四仿形槽371,所述第五吸盘353位于所述第四仿形槽371的上方。

33.在本实施例中,本实用新型的工作原理如下:

34.当所述输送线2将满料托盘7运送至上料工位时,通过所述四轴机械手421的驱动,所述第二吸盘4224吸取第一个产品,通过所述第二气缸4222的驱动,所述第三吸盘4225向下移动吸取第二个产品,通过所述四轴机械手421的驱动,所述吸盘模组422将两个产品分别放置在两个所述第一仿形槽4161中,对产品进行定位。

35.通过所述第一气缸414的驱动,所述第一吸盘417向下移动吸取产品,随后向上移动复位,通过所述伺服电机413的驱动,所述固定座412顺时针旋转180

°

,使所述固定座412旋转到测试工位上,此时所述第一吸盘417上的产品位于所述第二仿形槽的上方,然后通过所述第一气缸414的驱动,所述第一吸盘417将产品放置在所述第二仿形槽中,从而完成产品的自动化上料。通过所述伺服电机413的驱动,所述固定座412旋转至初始位置。

36.通过所述第三气缸62的驱动,所述压板模组63下压在所述载板模组64上,所述压头压紧在产品上,确保产品上的信号端与所述针板模组65上的测试探针稳定接触,提高测试的可靠性,最后再对产品进行测试。

37.当产品完成测试后,通过所述第三气缸62的驱动,所述压板模组63向上移动复位,通过所述第四气缸52的驱动,所述第四吸盘54向下移动吸取产品,然后向上移动复位,通过所述第一x轴直线模组51的驱动,所述第四吸盘54带动产品移动到中转工位上。

38.当完成测试的产品移动到中转工位时,通过所述第五气缸33的驱动,所述第三载具34向上移动,缩短所述第三载具34与产品之间的距离,通过所述第四气缸52的驱动,所述第四吸盘54向下移动将产品放置到所述第三仿形槽341中,随后向上移动复位。通过所述旋转气缸31的驱动,所述支撑台32进行转动,所述第五吸盘353移动到产品的上方,通过所述第六气缸351的驱动,所述第五吸盘353向下移动,并将产品吸取上来,通过所述旋转气缸31的驱动,所述支撑台32进行转动,使所述第五吸盘353将产品带动到下一工位上。其中,所述旋转气缸31以一定的时间间隔进行驱动,所述支撑台32顺时针转动,并且每一次的转动角度为90

°

,便于两个所述吸盘组件35对所述第三载具34上的产品进行交替式吸取,大大地提高工作效率。

39.通过所述旋转气缸31的驱动,所述第五吸盘353带动产品移动到所述第四仿形槽371的上方,通过所述第六气缸351的驱动,所述第五吸盘353将产品放置到所述第四仿形槽371中,随后向上移动复位,通过所述第二x轴直线模组36的驱动,所述第四载具37将产品带动到下一工位上。

40.因此,与传统的测试设备相对比,本实用新型实现了自动化上下料,不仅大大地提高了工作效率,而且避免了出现人工失误的问题,防止机器误伤工作人员,可靠性高,安全性好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1