一种适用于燃料电池气密性检测装置的制作方法

1.本实用新型涉及电池气密性检测领域,特别涉及一种适用于燃料电池气密性检测装置。

背景技术:

2.目前,对于质子交换膜燃料电池气密性检测装置人们更多的关注于单一腔体与电池干态气密性检测,用于电池湿态气密性与多腔串气外漏测量的装置目前种类很少,并且目前对于低温环境下的电池堆芯检漏主要采用低温检漏液在电池表面淋洒的方式,现有的检测方法无法及时发现漏点且测试时间较长。

3.因此需要一种能够有效方便进行用于电池湿态气密性和多腔串气的气密性检测装置。

技术实现要素:

4.为了解决上述技术问题,本实用新型中披露了一种可以实现低温下快速有效的对干态和湿态燃料电池进行气密性检查的装置,本实用新型的技术方案是这样实施的:

5.一种适用于燃料电池气密性检测装置,包括进气口、第一支路、第二支路、第三支路、出气口和红外温度扫描装置,第一支路、第二支路和第三支路上分别设置有支路开关阀,第一支路、第二支路和第三支路上还分别设置有流量控制器,第一支路、第二支路和第三支路的出口分别设置有出口安全泄压装置,红外温度扫描装置设置在第一支路、第二支路和第三支路的两侧,红外温度扫描装置用于确定气体泄漏点。

6.优选地,进气口设置有控温装置、气体一级减压阀和气体二级减压阀,气体一级减压阀连接在控温装置前,控温装置用于气体加热,气体二级减压阀连接在控温装置后部。

7.优选地,进气口还设置有压力传感器。

8.优选地,进气口与第一支路、第二支路、第三支路之间设置气体干燥器。

9.优选地,流量控制器两侧设置有旁路,旁路设置有旁路开关阀。

10.优选地,出口安全泄压装置包括保压外壳、活动堵板、导轨和气动力执行机构,活动堵板、导轨和气动力执行机构设置在保压外壳内,气动力执行机构与活动堵板相连接,活动堵板在导轨上滑动。

11.优选地,还包括气密性检测装置上位机软件,气密性检测上位机软件通过can通讯线束与支路开关阀、流量控制器、出口安全泄压装置和红外温度扫描装置相连接。

12.实施本实用新型的技术方案可解决现有技术中燃料电池湿态气密性与多腔串气外漏测量装置以及技术上的缺失,采用低温检漏液淋洒技术的缺陷;实施本实用新型的技术方案,通过采用多条管路连通电池的阴阳极和冷却水腔室,通入高温氮气,使用红外扫描装置对电池堆进行扫描确定漏点,可实现的技术效果:

13.1、可以在低温环境下对干态或湿态质子交换膜燃料电池进行气密性检测,能够及时发现漏点缩短测试时间,实现测试燃料电池电堆的单个腔室的外漏、腔室之间的串气与

多腔室总泄露;

14.2、可以实现对燃料电池进行吹扫和腔体的容积测试;

15.3、可以实现泄露测试和串气测试的在线转换;

16.4、可用于干态电池气密性测试也同时可用于湿态电池气密性测试。

附图说明

17.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一种实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

18.其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“底面”和“顶面”、“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

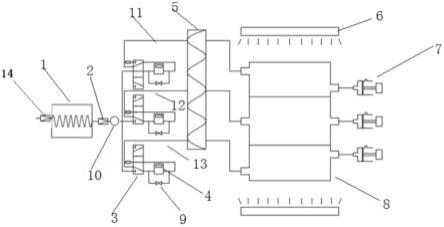

19.图1为质子交换膜燃料电池气密性检测装置结构示意图;

20.图2为出口安全泄压装置结构(进气压力低于安全保护压力)示意图;

21.图3为出口安全泄压装置结构(进气压力高于安全保护压力)示意图;

22.图4为支路开关泄露测试状态示意图;

23.图5为支路开关串气测试状态示意图。

24.在上述附图中,各图号标记分别表示:

25.1控温装置

26.2气体二级减压阀

27.3支路开关阀

28.4流量控制器

29.5气体干燥器

30.6红外温度扫描装置

31.7出口安全泄压装置

32.7-1保压外壳

33.7-2活动堵板

34.7-3导轨

35.7-4气动压力执行机构

36.8电堆

37.9旁路开关阀

38.10压力传感器

39.11第一支路

40.12第二支路

41.13第三支路

42.14气体一级减压阀

具体实施方式

43.下面将结合本实用新型实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

44.实施例

45.在一个优选的实施例中,如图1、图2和图3所示,一种适用于燃料电池气密性检测装置,包括进气口、第一支路11、第二支路12、第三支路13红外温度扫描装置6,第一支路11、第二支路12和第三支路13上分别设置有支路开关阀3,第一支路11、第二支路12和第三支路13上还分别设置有流量控制器4,第一支路11、第二支路12 和第三支路13的出口分别设置有出口安全泄压装置7,红外温度扫描装置6设置在第一支路11、第二支路12和第三支路13的两侧,红外温度扫描装置6用于确定气体泄漏点。

46.在本具体的实施例中,本装置采用高温氮气对干态或者湿态电池在低温状态下进行气密性检测,该装置设置有多条支路,分别通向燃料电池的阳极、阴极以及冷却水腔室,在电堆8的两侧设置红外温度扫描装置6,红外温度扫描装置6可以扫描出电堆8中存在的泄漏点。具体地说,本装置包含有进气口,进气口连接氮气,进气口出设置有控温装置1,控温装置1具有加热的功能,对进气口的氮气加热至80℃,通入高温氮气可以保证在低温下对质子交换膜燃料电池进行气密性检测,而且氮气价格较为便宜也不会对电池的结构和成分造成损坏。进气口设置有气体一级减压阀14,气体一级减压阀14设置在控温装置1的前,对进入控温装置1的气体进行一级减压,防止进入的气体压力过大造成控温装置1的损坏,进气口还设置有气体二级减压阀2,气体二级减压阀2对经过控温装置1的高温氮气进行减压,将气体压力降至需要的目标压力,气体的压力值通过设置在进气口的压力传感器10进行读取。进气口后通往第一支路11、第二支路12和第三支路13,第一支路11、第二支路12和第三支路13分别通往阴极、阳极和冷却水腔室,第一支路11、第二支路12和第三支路13上分别设置有支路开关阀3,各支路开关阀3负责控制各个腔室的通气情况,各个支路开关阀3对应的电堆8的腔室分别为阴极腔室、阳极腔室和冷却水腔室,通过对支路开关阀3位置的调节可以对测试功能进行选择,如图4和图5所示,当支路开关阀3上移时,可进行串气测试,当支路开关阀3位置下移时,进入泄露测试状态,通过对气体压力值的调整与支路开关阀3的通断,可实现单个腔室的外漏、腔室之间的串气与多腔室总泄露的测试。第一支路11、第二支路12和第三支路 13上分别设置有流量控制器4,流量控制4读取各个支路的气体流量,在流量控制器4的两侧设置有旁路,旁路用于加快气体充满测试腔室,同时可保证流量控制器4的示数由零开始,旁路还可以使得流量控制器4的数值稳定速度更快以此可以加快试验速度,同时保证流量控制器4获得的数据更加准确,旁路上设置有旁路开关阀9,向第一支路 11、第二支路12或者第三支路13通往高温氮气后,开启旁路开关阀 9,使得电堆8对应的腔室内充满氮气,等待压力传感器10的示数稳定后关闭旁路开关阀9,流量控制器4的读数值为腔室泄露的数值。第一支路11、第二支路12和第三支路13连接有气体干燥器5,高温氮气通过气体干燥器5进入到电堆8对应的腔室内,气体干燥器5用来防止湿态串气测试与湿态测试完成时水蒸气倒灌至流量控制器4 内而导致流量控制器4损坏,在电堆8的外侧设置有红外温度扫描装置6,通过红外温度扫描装置6可以清晰的观察到温度激增的位置与高温气体外漏

的位置,这样就可以确定外漏点以及极板接触较差的位置。

47.在第一支路11、第二支路12和第三支路13的出气口位置均设置有出口安全泄压装置7,出口安全泄压装置7包括保压外壳7-1、活动堵板7-2、导轨7-3和气动力执行机构7-4,出口安全泄压装置7 保证电堆8腔室内的气体压力维持在安全值的范围内,当通入氮气后,若氮气压力值高于安全压力值时,出口安全泄压装置7开启,将装置内的气体压力降至安全压力值,出口安全泄压装置7的状态如图3所示,当装置内的气体压力值不高于安全压力值时,出口安全泄压装置 7的状态如图2所示。出口安全泄压装置7的工作方式为:气密性检测装置上位机软件负责向气动力执行机构7-4提供压力信息,气动力执行机构7-4通过调节导轨7-3和活动堵板7-2实现对压力值的调整,当腔室内的压力高于安全压力值时,活动堵板7-2上移打开泄压口,当腔室内的压力值不在高于安全压力值时活动堵板7-2下移关闭泄压口。

48.本装置通过can通讯线束与气密性检测装置上位机软件相连接,红外温度扫描装置6对泄漏位置进行扫描后将相关的信息发送至上位机软件,气密性检测装置上位机软件可形成形成电池整体泄露情况图像报告,并对电池泄露点进行标识。通过控温装置1与红外温度扫描装置6的同时作用可实现检测气体温度与电池温度保持一致,这样可以有效避免检测气体的温度与电池温度不同而导致气体温度发生变化,从而导致测量数值出现波动与偏差。can通讯线束可以快速准确的进行信息的传递,实现对装置的精确的控制。

49.在一种优选的实施方式中,进气口设置有控温装置1、气体一级减压阀14和气体二级减压阀2,气体一级减压阀连接在控温装置1 前,控温装置1用于气体加热,气体二级减压阀2连接在控温装置1 后部。

50.在本实施方式中,气体一级减压阀14和气体二级减压阀2可以对气体进行降压,气体二级减压阀2对经过控温装置1的高温氮气进行减压,将气体压力降至需要的目标压力,防止通入的气体压力值过大造成对电堆8结构的损坏。

51.在一种优选的实施方式中,进气口还设置有压力传感器10。

52.在本实施方式中,压力传感器10用于读取装置内的压力值,开始通入气体时,通过压力传感器10的读数,确定气体二级减压阀2 将高温氮气的压力值将为安全压力值的范围内。进行泄露测试时,等待压力传感器10的示数稳定时可以确定电堆8腔室泄露的数值。

53.在一种优选的实施方式中,进气口与第一支路11、第二支路12、第三支路13之间设置有气体干燥器5。

54.在本实施方式中,第一支路11、第二支路12和第三支路13连接有气体干燥器5,气体干燥器5可以去除高温气体中的水蒸气,防止对电堆8内部的结构造成损坏,也可以防止湿态串气测试与湿态测试完成时水蒸气倒灌至流量控制器4内导致流量控制器4损坏。

55.在一种优选的实施方式中,流量控制器4两侧设置有旁路,旁路上设置有旁路开关阀9。

56.在本实施方式中,旁路用于加快气体充满相应的测试腔室,同时可保证流量控制器4的示数由零开始,使流量控制器4的数值稳定速度更快以此可以加快试验速度,也可以使流量控制器4获得的数据更加准确,旁路开关阀9负责控制各个支路的气体的开关,在进行泄露性测试时,向第一支路11、第二支路12或者第三支路13通往高温氮气后,开启旁路开关阀9,使得电堆8对应的腔室内充满氮气,等待压力传感器10的示数稳定后关闭旁路开关

阀9,流量控制器4的读数即为腔室泄露的数值。

57.在一种优选的实施方式中,出口安全泄压装置7包括保压外壳 7-1、活动堵板7-2、导轨7-3和气动力执行机构7-4,活动堵板7-2、导轨7-3和气动力执行机构7-4设置在保压外壳7-1内,气动力执行机构7-4与活动堵板7-2相连接,活动堵板7-2在导轨7-3上滑动。

58.在实施方式中,在第一支路11、第二支路12和第三支路13的出气口位置设置有出口安全泄压装置7,出口安全泄压装置7包括保压外壳7-1、活动堵板7-2、导轨7-3和气动力执行机构7-4,出口安全泄压装置7保证电堆8腔室内的气体压力维持在安全值的范围内,当通入氮气后,若氮气压力值高于安全压力值时,出口安全泄压装置 7开启,将装置内的气体压力降至安全压力值,出口安全泄压装置7 的状态如图3所示,当装置内的气体压力值不高于安全压力值时,出口安全泄压装置7的状态如图2所示。出口安全泄压装置7的工作方式为:气密性检测装置上位机负责向气动力执行机构7-4提供压力信息,气动力执行机构7-4通过调节导轨7-3和活动堵板7-2实现对压力值的调整,当腔室内的压力高于安全压力值时,活动堵板7-2上移打开泄压口,当腔室内的压力值不在高于安全压力值时活动堵板7-2 下移关闭泄压口。

59.在一种优选的实施方式中,还包括气密性检测装置上位机软件,气密性检测上位机软件采用can通讯与支路开关阀3、流量控制器4、出口安全泄压装置7和红外温度扫描装置6相连接。

60.在本实施方式中,气密性检测装置上位机软件通过can通讯与本装置的各个阀门和装置相连接,包括支路开关阀3、流量控制器4、出口安全泄压装置7和红外温度扫描装置6等,相应的装置或者传感器将相应的信息传输至气密性检测装置上位机软件,气密性检测装置上位机软件控制不同的阀门和装置,例如气密性检测装置上位机软件负责向气动力执行机构7-4提供压力信息,气动力执行机构7-4通过调节导轨7-3和活动堵板7-2实现对压力值的调整,当腔室内的压力高于安全压力值时,活动堵板7-2上移打开泄压口,当腔室内的压力值不在高于安全压力值时活动堵板7-2下移关闭泄压口。气密性检测装置上位机软件还可形成形成电池整体泄露情况图像报告,并对电池泄露点进行标识。

61.需要指出的是,以上所述仅为本实用新型的较佳实施例而已,并不用以限制本发明,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1