一种双基小粒发射药与水的混合物计量装置的制作方法

1.本实用新型公开一种双基小粒发射药与水的混合物计量装置。该装置应用于双基小粒发射药制造过程,双基小粒发射药与水的混合物中双基小粒发射药的自动化计量,该装置替代现有的人工称量操作,有效解决了现有人工操作称量精度低,称量时间长的问题。

背景技术:

2.目前,国内身管武器用双基小粒发射药的成球和钝感等生产工序,主要以水为介质进行生产,双基小粒发射药药粒在前后工序之间采用水力输送,后工序的生产或再加工,需要对接收到的前工序的药粒进行计量。例如,在钝感工序,为了更好地掌握生产节拍,以及计算药粒钝感所需的钝感剂等其他材料的重量,首先要确定来自组批工序的药粒重量。来自组批工序的药粒一般含100%~2000%不等的水分,对这种药与水混合物的称量作业,称为“湿药计量”。

3.双基小粒发射药生产工序间药粒的湿药计量,采用的是人工湿药计量,其操作是:磅秤上放1台药槽,人工将药与水的混合物加入到药槽,药粒密度比水大,加入后沉于药槽下部,药与水的混合物充满药槽,多余的水溢流出药槽,继续加入药与水的混合物,磅秤读数持续增加,磅秤读数增加直到规定的数值,其中数据换算:磅秤读数=药槽重量+药粒重量+水重量,人工关闭进料阀门,得到所需重量的药粒,再手动打开出料阀门,将药槽内全部药与水混合物放入钝感工序。由于人工操作整个称量过程,进料阀门关闭时间不精确,导致称量超差,要求药粒重量误差在5%以内,当超差太大,必须重新称量,如此反复,以至于称量过程时间较长,一般正常称量一次为25~35分钟,整个计量作业过程需要人员一直在旁边观察和操作。

技术实现要素:

4.本实用新型公开一种双基小粒发射药与水的混合物计量装置,具体技术方案如下:

5.一种双基小粒发射药与水的混合物计量装置,包含输药管、输入切断阀、控制系统、称重变送器、称重传感器、输出切断阀、药槽和溢流管;输药管连接药槽,溢流管位于药槽上方一端,输出切断阀位于药槽底部,药槽通过三个支脚布置在三个称重传感器上,三个称重传感器均布在同一圆周上,称重传感器感应上部重量产生的变量信号通过称重变送器传输至控制系统;控制系统预留通讯端口,可进行网络通讯控制;输入切断阀位于输药管上与控制系统连接;物料通过控制系统控制,打开输入切断阀通过输药管流入药槽,物料装满药槽后水从药槽上部溢流管出,称重传感器检测到称量目标值后,通过称重变送器传输至控制系统,控制器关闭输入切断阀,同时打开输出切断阀,物料排出,称重传感器称量读数即为称量重量,换算得出药粒重量。

6.计量作业前,在控制系统上设置需要计量的发射药药粒重量目标值和发射药密度值,计量作业过程中控制系统实时显示发射药药粒重量、水的重量和称量重量,控制系统预

先内置计量逻辑为:称量重量=装满水的药槽重量+发射药重量

×

(发射药密度-1)/发射药密度。

7.输药管内输入的混合物中药/水质量比例为1:1~20,发射药密度1.2g/cm3~1.7g/cm3,发射药直径不大于4.0mm或发射药长度不大于4.0mm。

8.具体计量方式是:

9.控制系统命令并开启输入切断阀,来自上工序的双基小粒发射药物料(药/水比例为1:1~20的混合物)通过输药管进入到药槽内,药粒密度比水大,沉于药槽下部,药与水的混合物充满药槽;持续加入药与水的混合物,重量持续增加,多余的水从药槽上部溢流口流出。在计量过程中,药槽3个支脚下的称重传感器感应到重量变化,称重传感器的变量信号通过称重变送器处理并实时传送到控制系统,控制系统预先设置有计量逻辑(称量重量=装满水的药槽重量+药粒重量

×

(发射药密度-1)/发射药密度),药粒重量值增加到设定的目标值后,控制系统命令并及时关闭输入切断阀,混合物停止加入药槽,控制系统命令并开启输出切断阀,将计量好的混合物流入到下个工序,完成混合物中小粒发射药的自动计量,整个计量过程时长在5~15分钟内完成。

10.本实用新型具有如下有益效果:

11.①

本实用新型提供一种双基小粒发射药与水的混合物计量装置,该装置采用自动化操作,替代了人力劳动,并可远程控制操作;

12.②

采用本装置后,一次小粒发射药量的计量时长从原来的25~35分钟减少到5~15分钟,计量时间明显减少,有效地提高了生产效率。

13.③

采用本装置,在计量达到规定数值的同时,控制系统及时切断混合物的输入,避免了现在人为控制而造成的计量误差,有效提高了计量的精度。

14.④

运用本装置,还可以进行水力输送或其他溶剂输送的固体物料的计量。

附图说明

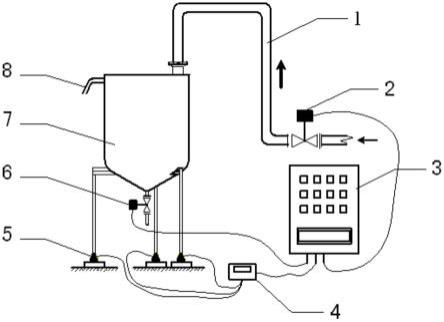

15.图1为本实用新型自动计量装置示意图;

具体实施方式

16.在以下实施例中将进一步举例说明本实用新型。

17.一种双基小粒发射药与水的混合物计量装置,包含输药管1、输入切断阀2、控制系统3、称重变送器4、称重传感器5、输出切断阀6、药槽7和溢流管8;

18.输药管1连接药槽7,溢流管8位于药槽7上方一端,输出切断阀6位于药槽7底部,药槽7通过三个支脚布置在三个称重传感器5上,三个称重传感器5均布在同一圆周上,称重传感器5感应上部重量产生的变量信号通过称重变送器4传输至控制系统3;控制系统3预留通讯端口,可进行网络通讯控制;输入切断阀2位于输药管1上与控制系统3连接;

19.物料通过控制系统3控制,打开输入切断阀2通过输药管1流入药槽7,物料装满药槽7后水从药槽上部溢流管8出,称重传感器5检测到称量目标值后,通过称重变送器4传输至控制系统3,控制器3关闭输入切断阀2,同时打开输出切断阀6,物料排出,称重传感器5称量读数即为称量重量,换算得出药粒重量。

20.计量作业前,在控制系统3上设置需要计量的发射药药粒重量目标值和发射药密

度值,计量作业过程中控制系统3实时显示发射药药粒重量、水的重量和称量重量,控制系统3预先内置计量逻辑为:称量重量=装满水的药槽7重量+发射药重量

×

(发射药密度-1)/发射药密度。

21.输药管1内输入的混合物中药/水质量比例为1:1~20,发射药密度1.2g/cm3~1.7g/cm3,发射药直径不大于4.0mm或发射药长度不大于4.0mm。

22.实施例1

23.在控制系统上设定发射药药粒称量目标值300kg,药槽的有效容积1m3,药槽的重量500kg,称重传感器最大承重2000kg,输入混合物的药/水比约为1:10,水的密度1.00g/cm3,药粒密度1.64g/cm3。控制系统开启输入切断阀,药/水混合物通过药管进入药槽,充满后继续加入药/水混合物,当系统显示整个药槽称量值为1617.0kg时,控制系统命令并关闭输入切断阀。实际得到药粒300kg。

24.实施例2

25.在控制系统上设定发射药称量目标值250kg,药槽的有效容积0.98m3,药槽的重量450kg,称重传感器最大承重2000kg,输入混合物的药/水比约为1:15,水的密度1.00g/cm3,药粒密度1.56g/cm3。控制系统开启输入切断阀,药水混合物通过药管进入药槽,充满后继续加入药水,当系统显示整个药槽称量值为1519.7kg时,控制系统命令并关闭输入切断阀。实际得到药粒250kg。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1