一种盾构机管片外部注浆自动检测系统的制作方法

1.本实用新型涉及管片质量检测的技术领域,尤其涉及一种盾构机管片外部注浆自动检测系统。

背景技术:

2.我国盾构隧道施工不断增加,施工工艺日趋成熟。为城市民生带来便捷的同时又暴露出许多问题,其中最重要问题就是如何在盾构隧道施工过程保证注浆质量、避免后期地面周边构筑物及市政管网沉降及塌陷等风险。为了解决上述问题,在盾构机施工过程中有必要对管片外部注浆质量进行监测。因此对施工中的盾构隧道建立一套自动化实时监控测量及探测系统,能实时精确的掌握盾构注浆情况,实现管片外部注浆中空洞、富水、不饱和位置的诊断和预警,指导施工人员对注浆不饱和位置进行二次补浆。

3.盾构机施工过程中,其设计轴线(盾构机施工设定轴线)存在转向的情况,盾构机转向过程中,管片之间存在凸台的情况,目前检测方法中,注浆检测装置是固定非接触测量,当凸台高度较大时,检测装置与凸台会出现碰撞的风险,造成检测装置损坏,注浆检测系统无法正常运行。由此可见,现有管片外部注浆检测装置存在的局限性及缺陷,无法满足准确测量和可靠性的性能要求。

4.公开号为cn 112611332 a的中国发明专利公开了一种盾构壁后注浆环向双自由度检测控制装置,现有技术是环向车架式注浆检测装备,单环情况下雷达检测宽度仅为300-500mm左右,每一环管片的宽度为2000mm,车架随行式测量如果每一环管片全覆盖测量,需在盾构机掘进状态下进行检测,检测传感器雷达易受到电磁干扰,导致管片外部注浆检测结果不准确,造成误判的结果。

5.公开号为cn 107120120 b的中国发明专利公开了车架随行式盾构隧道壁后注浆检测装备:侧重的是装置的组成部分,环形和径向的驱动组件实质上仅仅是环向的检测,检测装置比较受限于盾构机实际掘进位置,存在部分拼装管片漏检测的风险。

6.公开号为cn 101943003 b的基于探地雷达的盾构施工系统,雷达安装到盾构机刀盘上,需要安装雷达保护盒和改进中心回转体,结构较复杂。

技术实现要素:

7.针对现有检测装置中检测传感器易受电磁干扰,检测不准确的技术问题,本实用新型提出一种盾构机管片外部注浆自动检测系统,解决管片凸台检测装置自适应调节检测的难题,在掘进过程中,实现了全范围遍历管片的外部注浆检测。

8.为了达到上述目的,本实用新型的技术方案是这样实现的:一种盾构机管片外部注浆自动检测系统,包括环向移动轨道,环向移动轨道安装在支护支架上,所述支护支架上设有轴向移动轨道,环向移动轨道与轴向移动轨道滑动连接;所述环向移动轨道上活动设有进行注浆检测的检测机构。环向移动轨道实现检测机构的环向检测,轴向移动轨道实现轴向的注浆检测。

9.优选地,所述检测机构包括位移传感器和雷达,雷达固定在可伸缩装置的端部,位移传感器和可伸缩装置均固定在支架上,支架内设有驱动机构,驱动机构与环向移动轨道相啮合。

10.优选地,所述位移传感器的端部设有滚轮,滚轮实现位移传感器在凸台上的移动。

11.优选地,所述可伸缩装置为电动伸缩杆或液压伸缩机构,可伸缩装置的外侧设有波纹保护管,保证可伸缩装置的稳定伸缩。

12.优选地,所述驱动机构包括环向电机,环向电机固定在支架上,环向电机与驱动轮相连接,驱动轮与环向移动轨道上的齿条相啮合。通过驱动轮带动整个检测机构在环向移动轨道上移动。

13.优选地,所述轴向移动轨道的数量设有三条,三条轴向移动轨道在支护支架均匀顺序排布,实现全周期三条测线的检测。

14.优选地,所述位移传感器、雷达均与plc控制器相连接,plc控制器分别与驱动机构的环向电机、可伸缩装置相连接,plc控制器与上位机相连接。

15.优选地,所述位移传感器的初始高度与雷达的上平面一致,通过位移传感器可实时测量距离管片的距离,及时控制可伸缩装置与管片的间距保持在一定范围,达到管片外部注浆的准确可靠检测。

16.优选地,所述环向移动轨道的下部的两侧均设有限位开关,限位开关与plc控制器相连接,限位开关用于控制检测机构的移动范围。

17.优选地,所述环向电机的输出轴上设有绝对值编码器,绝对值编码器与plc控制器相连接。

18.本实用新型的有益效果:在不影响掘进的拼装环节的情况下进行全自动的注浆检测,既可以避免掘进过程中电磁干扰的影响,检测结果又可准确对应不同管环的检测位置;设计机械耦合式位移传感器提前预判凸台状况,在复杂恶劣工况下,弥补了激光或光电非接触式易被灰尘遮挡干扰的局限,有效地跟随检测机构的雷达超前测量凸台高度,反馈给可伸缩装置及时调整可伸缩装置的高度,实现不停机状态下的有效避障。本实用新型实现了单个管环的全覆盖式外部注浆检测,一体搭载式的管片外部注浆检测机构保证了掘进中管环的外部注浆检测遍历,可指导空洞或富水区域针对性的位置补浆,保证了盾构机的施工质量。

附图说明

19.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

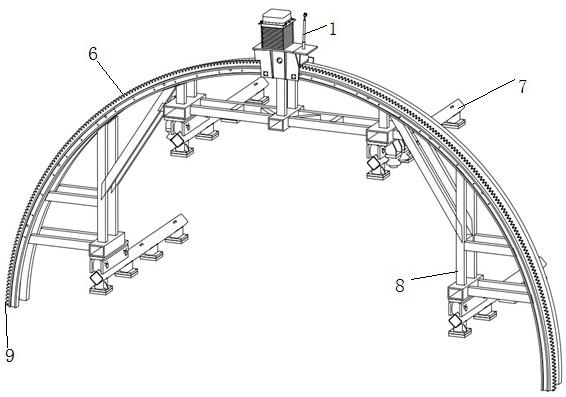

20.图1为本实用新型的结构示意图。

21.图2为图1所示检测机构的结构示意图。

22.图3为图1中环向移动轨道的放大图。

23.图4为本实用新型驱动机构的结构示意图。

24.图5为本实用新型的检测流程图。

25.图中,1为位移传感器,2为雷达,3为可伸缩装置,4为支架,5为滚轮,6为环向移动轨道,7为轴向移动轨道,8为支护支架,9为限位开关,10为环向电机。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.如图1所示,一种盾构机管片外部注浆自动检测系统,包括环向移动轨道6,环向移动轨道6为与隧道形状相配合的弧形结构,环向移动轨道6实现检测机构的环向移动,从而实现环向注浆检测。环向移动轨道6安装在支护支架8上,支护支架8用于支撑环向移动轨道6。所述支护支架8上设有轴向移动轨道7,轴向移动轨道7实现检测机构的轴向移动,环向移动轨道6与轴向移动轨道7滑动连接,该滑动连接方式可以采用丝杠和滑块组成的滑动机构实现,从而实现检测机构的轴向移动。所述环向移动轨道6上活动设有进行注浆检测的检测机构。盾构机掘进一环后,进入管片拼装工序,在管片拼装过程中,检测机构开始运行环向或轴向的外部注浆检测。

28.如图2所示,检测机构包括位移传感器1和雷达2,雷达2固定在可伸缩装置3的端部,位移传感器1和可伸缩装置3均固定在支架4上,支架4内设有驱动机构,驱动机构与环向移动轨道6相啮合。位移传感器1为机械耦合式位移传感器,其顶部为探头,位移传感器1用于检测与隧道内壁凸台的距离,且其是利用可伸缩性来测量与凸台的距离。如果遇到凸台,位移传感器1的探头与凸台接触,并压缩探头一定距离,本实用新型可根据压缩距离调整可伸缩装置3缩回一定的距离,从而实现自适应式的注浆检测。雷达2用于检测注浆情况。可伸缩装置带动雷达上下运动。通过驱动机构实现整个检测机构在环向移动轨道6环向移动。

29.进一步地,所述位移传感器1的端部设有滚轮5,滚轮5为万向轮,方便位移传感器在管片上移动。所述可伸缩装置3为电动伸缩杆或液压伸缩机构,可伸缩装置3的外侧设有波纹保护管,用于保护可伸缩装置工作的稳定性。

30.进一步地,所述轴向移动轨道7的数量设有三条,三条轴向移动轨道7的轴线之间有一定的移动距离,三条轴向移动轨道7在支护支架8均匀顺序排布。轴向移动轨道7的长度设置在2米,单条测线可检测宽度500mm范围的管片外部注浆率情况,与管片的大小相适应,单条测线自动检测完成,轴向移动固定距离,进入第二条测线的检测,完成采集自动进入第三条测线的检测,全周期三条测线的检测结构按照当前环号,生成当前检测环的注浆检测报告。不同位置的环向检测是在轴向不同位置下的不同轴向移动轨道7上进行检测。

31.进一步地,如图4所示,驱动机构包括环向电机10,环向电机10固定在支架4上,环向电机10通过减速器与驱动轮相连接,驱动轮与环向移动轨道6上的齿条相啮合。环向电机10转动从而带动驱动轮转动,从而相对于齿条移动,实现检测机构在环向移动轨道6上移动。

32.进一步地,位移传感器1、雷达2均与plc控制器相连接,plc控制器分别与驱动机构的环向电机10、可伸缩装置3相连接,plc控制器与上位机相连接。通过plc控制器实现环向电机10和可伸缩装置3的精确控制,同时将检测的数据上传至上位机。无凸台情况下位移传

感器跟随雷达移动,检测过程中前方遇到凸台,位移传感器压缩,输出模拟量信号到plc控制器,plc控制器转换到压缩位移量输出。模拟量信号4-20ma对应的位移范围,有一定比例关系,故plc控制器内采用程序编程转换出实际位移量输出到上位机。作为结构凸台的超前预警,设置一个位移阈值,当位移传感器检测到压缩位移大于阈值时,就判定有管片凸台,发出预警信号,plc控制器控制可伸缩装置3自动缩回到安全距离。边缩回边环向运动执行检测,环向运行检测不间断。

33.位移传感器1的初始高度与雷达2的上平面一致。环向移动轨道6的下部的两侧均设有限位开关9,限位开关9与plc控制器相连接。限位开关9用于检测环向电机是否到达检测的初始位置或终止位置。如图3所示,限位开关9分别设置在环向移动轨道6的左侧的下部和右侧的下部,左侧为起始位置,右侧为终止位置。拼装机拼装过程中,检测机构开始执行,限位开关9检测到环向电机运动至起始位置,检测机构到位后plc控制器发信号触发可伸缩装置3伸出,伸出到位后触发环向电机10定速检测,到达终止位置时,plc控制器检测到终止位置的限位开关9的信号,plc控制器触发环向电机停止,并缩回可伸缩装置3缩回,缩回到位后触发环向电机自动运动至复位位置。

34.进一步地,环向电机10的输出轴上设有绝对值编码器,绝对值编码器与plc控制器相连接。绝对值编码器位于环向电机10的电机轴的一端,跟随环向电机一起转动。设定起始位置为0度,在单环检测过程中,环向电机转动一圈对应环向移动轨道6的固定弧度数,因此可由绝对值编码器的测量转换到实时的雷达检测位置(环向移动轨道6对应的0-180度),雷达检测位置的实时获取,为后期上位机界面的实时位置的注浆情况显示提供有效数据。

35.如图5所示,本实用新型全自动的控制检测流程为:拼装机拼装过程中,检测机构开始执行,环向电机运动至起始位置(位于环向移动轨道6的左侧),限位开关检测到环向电机到位后,plc控制器发信号触发可伸缩装置3伸长,伸出到位后plc控制器触发环向电机定速检测。在检测机构检测过程中,如果位移传感器检测为位移量判断为凸台状态,可伸缩装置3缩回一定的距离,从而带动雷达到安全距离。位移传感器实时检测的间距大于设定阈值,反馈给plc控制器,控制可伸缩装置3实时调整间距小于设定阈值,保证雷达数据测量的稳定性。到达终止位置(位于环向移动轨道6的右侧)时,plc控制器检测到限位开关9的信号,plc控制器触发环向电机停止,可伸缩装置3缩回,缩回到位后触发环向电机自动运动至复位位置即环向移动轨道6的最顶部,完成一条测线的环向检测。此时由plc控制器发完成信号,触发控制电机驱动环向移动轨道6在轴向移动轨道7移动,至轴向移动轨道7上的第二条测线位置,轴向电机设置在支护支架8的位置,接收到轴向电机停止信号后,检测机构自动按照第一条测线的检测流程,完成第二条测线的管片外部注浆检测。依次按照上述完成单个管环的三条测线的注浆检测,三条测线的检测结果汇总输出单个管片的注浆检测报告。

36.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1