一种操纵杆信号标定设备的制作方法

1.本实用新型涉及操纵杆信号标定技术领域,特别是一种操纵杆信号标定设备。

背景技术:

2.操纵杆是一种将塑料杆的运动转换成计算机能够处理的电子信息的物理设备。操纵杆的基本原理是将塑料杆的运动转换成计算机能够处理的电子信息,其广泛应用于各种机械设备上。

3.操纵杆在出厂前需要进行各种检测,其中就包括转动角度的检测,目前这种检测都是人工进行检测,人工检测会出现很大的误差,也有通过机械进行检测的,但是机械的自动化程度不高,这无疑会降低检测的工作效率,因此亟需研发一种专门的自动化机械设备进行上述检测。

技术实现要素:

4.本实用新型的目的是为了解决上述问题,设计了一种操纵杆信号标定设备。

5.实现上述目的本实用新型的技术方案为,一种操纵杆信号标定设备,包括工作台,所述工作台上设置有标定主体工装和两个呈垂直分布的检测标定机构,两个所述检测标定机构均正对着所述标定主体工装,所述检测标定机构包括安装在工作台上的滑台组件、设置于滑台组件上的电机安装组件、安装在电机安装组件上的减速电机和接近传感器、与减速电机传动连接的伺服电机,以及安装在减速电机上的拨叉。

6.作为本实用新型的进一步补充,两个检测标定机构分别对固定于所述标定主体工装上的操纵杆进行x向和y向的标定和检测,所述电机安装组件可相对于所述滑台组件滑动,所述接近传感器安装在所述电机安装组件的顶部,并正对着所述拨叉。

7.作为本实用新型的进一步补充,所述标定主体工装包括安装在所述工作台上的标定定位主体、设置于标定主体上的操纵杆本体、安装在标定定位主体两侧的气缸安装板、安装在气缸安装板上的压紧气缸、设置于压紧气缸上的气缸顶块以及设置于气缸顶块上的气缸压板,所述压紧气缸上设置有上下传感器。

8.作为本实用新型的进一步补充,所述气缸顶块安装在所述压紧气缸的传动杆的端部,并且在所述气缸顶块上设置有转轴,所述气缸压板通过转轴与所述气缸顶块铰支连接。

9.作为本实用新型的进一步补充,所述气缸安装板顶部的两侧均设置有连接板,所述连接板的两端均设置有转轴,所述气缸安装板和所述气缸压板均通过转轴与所述连接板铰支连接。

10.作为本实用新型的进一步补充,所述气缸压板的底部设置有塑料压片,两个气缸压板之间的间距小于所述操纵杆本体的最大宽度。

11.其有益效果在于,本实用新型具有结构简单,检测精度高等特点,通过将操纵杆固定在标定主体工装上,然后通过两个x向和y向的检测标定机构对操纵杆进行自动检测,检测数据会传输到电脑中,有效提高检测的效率,而且本实用新型可以对多种类型的操纵杆

进行检测标定,可以根据操纵杆的需求选择启用几个检测标定机构,因此具有很强的实用性。

附图说明

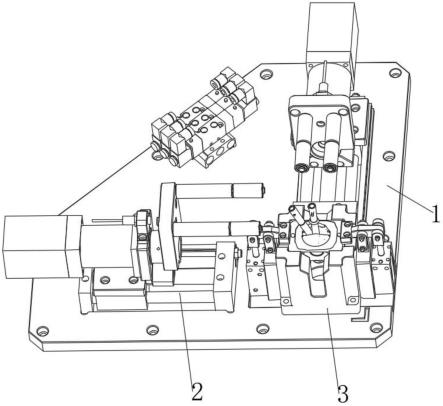

12.图1是本实用新型的整体结构示意图;

13.图2是本实用新型中检测标定机构的结构示意图;

14.图3是本实用新型中标定主体工装的结构示意图。

15.图中,1、工作台;2、检测标定机构;3、标定主体工装;21、滑台组件;22、电机安装组件;23、伺服电机;24、减速电机;25、接近传感器;26、拨叉;31、标定定位主体;32、操纵杆本体;33、气缸安装板;34、压紧气缸;35、气缸顶块;36、转轴;37、气缸压板;38、连接板;39、塑料压片。

具体实施方式

16.首先说明一下本实用新型的设计初衷,目前操纵杆出厂的转动角度检测基本都是通过人工测量,这种方式误差太大,还没有一个专门的自动检测的机械设备,为此,本实用新型提供了一种操纵杆信号标定设备,可以有效解决上述问题。

17.下面结合附图对本实用新型进行具体描述,如图1-图3所示,该操纵杆信号标定设备主要包括工作台1以及设置于工作台1上的标定主体工装3和两个呈垂直分布的检测标定机构2,这两个检测标定机构2分为x向和y向,可以对操纵杆进行x向和y向的检测,而且可以根据操纵杆的类型,选择启用几个检测标定机构2,可以单独启用x向的,也可以单独启用y向的,也可以两个一起启用。

18.接下来分别对检测标定机构2和标定主体工装3的结构进行详细说明:

19.这两个检测标定机构2均和标定主体工装3正对着,为的是检测位置没有偏差,可以对标定主体工装3上的操纵杆进行x向和y向的标定和检测;检测标定机构2包括安装在工作台1上的滑台组件21、设置于滑台组件21上的电机安装组件22、安装在电机安装组件22上的减速电机24和接近传感器25、与减速电机24传动连接的伺服电机23,以及安装在减速电机24上的拨叉26,其中电机安装组件22可相对于滑台组件21滑动,接近传感器25安装在电机安装组件22的顶部,并正对着拨叉26,通过滑台组件21可以实现电机安装组件22及安装在电机安装组件22上各个机构的横向移动,通过伺服电机23和减速电机24可以驱动拨叉26转动,由拨叉26转动操纵杆,通过接近传感器25可以检测拨叉26是否回复到原位。

20.标定主体工装3包括安装在工作台1上的标定定位主体31、设置于标定主体上的操纵杆本体32、安装在标定定位主体31两侧的气缸安装板33、安装在气缸安装板33上的压紧气缸34、设置于压紧气缸34上的气缸顶块35以及设置于气缸顶块35上的气缸压板37,压紧气缸34上设置有上下传感器,其中气缸顶块35安装在压紧气缸34的传动杆的端部,并且在气缸顶块35上设置有转轴36,气缸压板37通过转轴36与气缸顶块35铰支连接,在气缸安装板33顶部的两侧均设置有连接板38,连接板38的两端均设置有转轴36,气缸安装板33和气缸压板37均通过转轴36与连接板38铰支连接,这样压紧气缸34工作时,会带动气缸压板37上下转动,从而将操纵杆本体32压紧固定,防止其滑动,影响检测。

21.为了不会对操纵杆本体32造成磨损,在气缸压板37的底部设置有塑料压片39,而

且对两个气缸压板37之间的间距也作了限定,两个气缸压板37之间的间距小于操纵杆本体32的最大宽度,这样刚好可以压紧操纵杆本体32两侧的边沿。

22.检测前滑台组件21和压紧气缸34都处于原位状态,根据固定在标定主体工装3上的操纵杆的类型,进行xy轴中单轴和双轴的切换以及信号的切换,如果出现异常情况会自动报警,然后滑台组件21和压紧气缸34匹配就绪后,压紧气缸34动作并到位,如果只进行x向的检测,x向的滑台组件21动作并到位,x向的伺服电机23和减速电机24旋转-x或+x位置标定初始值,然后x向的伺服电机23和减速电机24旋转至中x0位置标定中间值,接着x向的伺服电机23和减速电机24旋转至x+或x-位置标定终止值,x轴标定后检测-x方向至x0方向至x+方向,主要检测-x初始值符合性,x0中间值符合性,+x终点值符合性和线性度,从而结合这些数据判断是否合格,合格后滑台组件21和压紧气缸34都回到原位,不符合要求的作报废处理;y轴的工作原理和x轴是一样的,可以x轴和y轴的检测单独做,也可以一起都进行检测,当x轴的检测进行时,会自动将y轴的检测标定机构2屏蔽掉,因此具有很强的实用性。

23.上述技术方案仅体现了本实用新型技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本实用新型的原理,属于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1