一种自动检测装置的制作方法

1.本技术涉及缺陷检测技术领域,具体涉及一种自动检测装置。

背景技术:

2.晶圆可加工制作成各种电路原件结构,而形成有特定电性功能的集成电路产品。一般晶圆的加工制作过程繁琐且复杂,若晶圆上存在缺陷将导致制备而成的集成电路产品失效,降低产品的良率,提高制作成本。不仅需对晶圆上的缺陷进行实时检测,以便及时去除缺陷或停止制备过程,还需要在来料端和出货端对整片晶圆进行宏观检测。宏观缺陷,一般指尺寸大于100微米的缺陷,可以通过人眼直接观察。

3.对晶圆进行宏观检测时,不仅需要对晶圆正面图形表面的缺陷进行宏观检测,还需对晶圆的背面以及边缘的缺陷进行宏观检测,来实现晶圆全面宏观检测的目的。

4.传统的宏观检测设备是通过人手动控制晶圆转动和肉眼察看晶圆正面、背面和边缘的缺陷,手动标注缺陷并进行分类,缺陷检出效率较低。

技术实现要素:

5.本实用新型主要解决的技术问题是现有晶圆的宏观缺陷检测的自动化程度较低的技术问题。

6.根据本技术的一方面,一种实施例中提供一种自动检测装置,包括传输设备、边缘检测设备以及表面检测设备;

7.传输设备包括装载装置、机械手装置以及校准装置,装载装置被配置为盛放待测物体,机械手装置被配置为将待测物体传输至校准装置,校准装置被配置为确定待测物体的位置;

8.边缘检测设备被配置为对位于校准装置上的待测物体的边缘进行第一预设特征的检测;

9.机械手装置还被配置为将位于校准装置上的待测物体以预设姿态传输至表面检测设备;

10.表面检测设备被配置为对待测物体的表面进行第二预设特征的检测。

11.在一种可能的实现方式中,校准装置还包括转动系统,转动系统被配置为驱动待测物体沿预设轴线转动;转动系统还被配置为检测待测物体的转速,在待测物体的转速为匀速的情况下,输出第一控制信号;

12.边缘检测设备包括边检探测系统;

13.边检探测系统被配置为在第一控制信号的触发下获取待测物体的边缘在预设检测区域的图像;其中,待测物体在转动过程中,待测物体的边缘的部分或全部经过边缘检测设备的预设检测区域。

14.在一种可能的实现方式中,边检探测系统包括第一边检探测器和/或第二边检探测器,第一边检探测器的光轴以及第二边检探测器的光轴位于同一直线上;

15.第一边检探测器具有内照明同轴镜头,第二边检探测器具有内照明同轴镜头;边检探测系统还包括设在第一边检探测器的内照明同轴镜头上的第一照明组件;以及设在第二边检探测器的内照明同轴镜头上的第二照明组件;

16.边检探测系统被配置为在第一控制信号的触发下,控制第一照明组件和第二照明组件中至少一个进行照明,并获取待测物体的边缘在预设检测区域的图像。

17.在一种可能的实现方式中,边缘检测设备还包括照明系统,照明系统设置于边检探测系统的侧边,照明系统被配置为在第一控制信号的触发下向预设检测区域提供至少一个方向的照明。

18.在一种可能的实现方式中,照明系统包括第三照明组件以及第四照明组件,第三照明组件位于第一边检探测器的侧边,第四照明组件位于第二边检探测器的侧边,第三照明组件被配置为向第一边检探测器提供侧顺光照明,第四照明组件被配置为向第二边检探测器提供侧顺光照明;

19.照明系统被配置为在第一控制信号的触发下,控制第三照明组件以及第四照明组件中至少一个向预设检测区域提供照明。

20.在一种可能的实现方式中,待测物体为晶圆,传输设备为设备前段模块;

21.校准装置的转动系统还被配置为驱动晶圆沿晶圆的中心轴线转动;校准装置还被配置为检测晶圆的转速,在晶圆的转速为匀速的情况下,输出第一控制信号。

22.在一种可能的实现方式中,表面检测设备包括成像背景系统、面检探测系统以及运动机构;

23.成像背景系统被配置为提供预设颜色的背景图像,预设颜色包括至少一种颜色;

24.面检探测系统被配置为获取背景图像经表面反射的检测图像;

25.运动机构被配置为调整待测物体的表面至预设角度,预设角度包括至少一个角度;

26.机械手装置还被配置为将位于校准装置上的待测物体以预设姿态传输至运动机构上。

27.在一种可能的实现方式中,面检探测系统包括至少一个面检探测器,每一个面检探测器对应一个预设角度设置;

28.或,面检探测系统包括面检探测器以及相机运动系统,相机运动系统被配置为将面检探测器运动至多个预设拍摄位置,一个预设拍摄位置对应一个预设角度。

29.在一种可能的实现方式中,成像背景系统包括多光谱面光源,或包括多光谱面光源以及黑色背景组件,其中,多光谱面光源被配置为提供非黑色的背景图像;

30.黑色背景组件被配置为提供黑色的背景图像,多光谱面光源还被配置为提供环境光源。

31.在一种可能的实现方式中,预设角度为

°

~9

°

,和/或,预设颜色包括黑色、白色、绿色、蓝色以及黄色中的至少一种。

32.依据上述实施例的自动检测装置,包括传输设备、边缘检测设备以及表面检测设备;传输设备包括装载装置、机械手装置以及校准装置,装载装置被配置为盛放待测物体,机械手装置被配置为将待测物体传输至校准装置,校准装置被配置为确定待测物体的位置;边缘检测设备被配置为对位于校准装置上的待测物体的边缘进行第一预设特征的检

测;机械手装置还被配置为将位于校准装置上的待测物体以预设姿态传输至表面检测设备;表面检测设备被配置为对待测物体的表面进行第二预设特征的检测。可见,自动检测装置可以完成对待测物体的正面、背面以及边缘的宏观缺陷的自动检测,如完成晶圆的宏观缺陷的自动检测,提高检测效率以及准确率。

附图说明

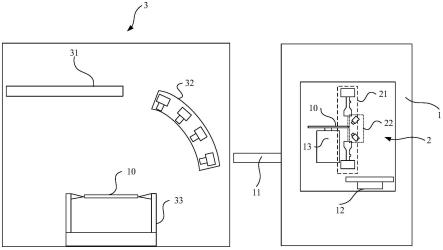

33.图1为一种实施例提供的自动检测装置的结构示意图;

34.图2与图3为一种实施例提供的边缘检测设备的结构示意图;

35.图4为一种实施例提供的表面检测设备的结构示意图。

36.附图标记:1-传输设备;11-装载装置;12-机械手装置;13-校准装置;2

‑ꢀ

边缘检测设备;21-边检探测系统;211-第一边检探测器;212-第二边检探测器; 213-第一照明组件;214-第二照明组件;22-照明系统;221-第三照明组件;222

‑ꢀ

第四照明组件;3-表面检测设备;31-成像背景系统;32-面检探测系统;321-面检探测器;33-运动机构;10-待测物体。

具体实施方式

37.下面通过具体实施方式结合附图对本技术作进一步详细说明。其中不同实施方式中类似元件采用了相关联的类似的元件标号。在以下的实施方式中,很多细节描述是为了使得本技术能被更好的理解。然而,本领域技术人员可以毫不费力的认识到,其中部分特征在不同情况下是可以省略的,或者可以由其他元件、材料、方法所替代。在某些情况下,本技术相关的一些操作并没有在说明书中显示或者描述,这是为了避免本技术的核心部分被过多的描述所淹没,而对于本领域技术人员而言,详细描述这些相关操作并不是必要的,他们根据说明书中的描述以及本领域的一般技术知识即可完整了解相关操作。

38.另外,说明书中所描述的特点、操作或者特征可以以任意适当的方式结合形成各种实施方式,各实施例所涉及的操作步骤也可以按照本领域技术人员所能显而易见的方式进行顺序调换或调整。因此,说明书和附图只是为了清楚描述某一个实施例,并不意味着是必须的组成和/或顺序。

39.本文中为部件所编序号本身,例如“第一”、“第二”等,仅用于区分所描述的对象,不具有任何顺序或技术含义。而本技术所说“连接”、“联接”,如无特别说明,均包括直接和间接连接(联接)。

40.晶圆在生产以及各个工艺步骤运输过程中,均会存在产生宏观缺陷的可能性,晶圆的宏观缺陷一般包括表面缺陷(表面包括正面和背面)以及边缘缺陷。常见的表面缺陷有色差、水印、气泡、划痕以及工艺微粒等,边缘缺陷一般为崩边。上述宏观缺陷,现有的检测方式为人工肉眼检测以及分类,这就容易出现,检测精确率低、标准不一,导致检测质量低,自动化程度低等问题。

41.在本技术中,针对晶圆宏观缺陷的自动检测,提出一种具有自动上料,自动边缘检测以及表面检测功能的装置。现有的神经网络技术,在图像识别方面已经较为成熟,例如是采用模板匹配等方式,可以将晶圆图像与预设缺陷模板图像进行匹配,以获得晶圆图像中的缺陷的类型以及对应类别的数量。因此本技术主要着重于从缺陷图像的获取方面进行改进。

42.实施例一:

43.请参考图1至图4,本实施例提供一种自动检测装置,包括传输设备1、边缘检测设备2以及表面检测设备3。

44.其中,传输设备1可以包括装载装置11、机械手装置12以及校准装置13,装载装置11被配置为盛放待测物体10,机械手装置12被配置为将待测物体10 传输至校准装置13,校准装置13被配置为确定待测物体10的位置。

45.例如,当待测物体10为晶圆时,传输设备1可以采用现有的任一种具有装载装置11、机械手装置12以及校准装置13的设备前端模块(equipment front endmodule,简称efem)。上述校准装置13被配置为确定晶圆的中心以及预设标记(如v槽)。

46.校准装置13可以采用现有的任一种校准的方式,将晶圆进行中心与v槽的确定与校准,以确定晶圆的姿态(或位置),以便于机械手装置12将晶圆上料至对应的工艺设备中。例如,在现有的校准方式中,主要利用校准装置13驱动晶圆转动,结合图像识别分析等方式,以确定晶圆的中心与v槽,因此efem 的校准装置13具有相应的转动系统。

47.上述机械手装置12还被配置为将位于校准装置13上的待测物体10以预设姿态传输至表面检测设备3。现有的efem的机械手装置12,被配置为将晶圆上料至校准装置13,以及被配置为将完成校准的晶圆上料至工艺设备中。因此,在校准完成后,晶圆可以被以预设姿态传输至表面检测设备3。

48.上述边缘检测设备2被配置为对位于校准装置13上的待测物体10的边缘进行第一预设特征的检测。例如,第一预设特征为晶圆边缘的宏观缺陷,可以采用现有的任一种视觉检测系统将待测物体10的边缘进行图像获取,然后通过神经网络等相关算法进行缺陷检测以及分类,以实现边缘的宏观缺陷的自动检测与分类。

49.本实施例提供的自动检测装置,在校准装置13上设置边检工位(即边缘检测设备2),在完成校准后对晶圆进行边缘检测,不需要额外采用独立的边缘检测设备2,使得自动检测装置的整体体积以及成本得到控制。

50.上述表面检测设备3被配置为对待测物体10的表面进行第二预设特征的检测。例如,第二预设特征为晶圆表面的宏观缺陷,可以采用现有的任一种视觉检测系统将待测物体10的表面进行图像获取,然后通过神经网络等相关算法进行缺陷检测以及分类,以实现表面的宏观缺陷的自动检测与分类。

51.可见,采用上述自动检测装置,可以采用自动化检测方式,完成对如晶圆等待测物体10的宏观缺陷检测,提高宏观缺陷检测的效率以及准确度。

52.实施例二:

53.利用图像识别检测缺陷的方式,在算法上已经比较成熟,影响检测精确度的主要因素还包括提供的待检测的图像,因此,如何更好对待检测的区域进行图像获取,直接影响到宏观缺陷自动检测的精确度。

54.在一种实际应用中,校准装置13还可以包括转动系统,转动系统被配置为驱动待测物体10沿预设轴线转动;转动系统还被配置为检测待测物体10的转速,在待测物体10的转速为匀速的情况下,输出第一控制信号。当待测物体10 为晶圆时,传输设备1为设备前段模块。校准装置13的转动系统还被配置为驱动晶圆沿晶圆的中心轴线转动;被配置为检测晶圆的转速,在晶圆的转速为匀速的情况下,输出第一控制信号。

55.如图2与图3所示,上述边缘检测设备2可以包括边检探测系统21。边检探测系统21被配置为在第一控制信号的触发下获取待测物体10的边缘在预设检测区域的图像;其中,待测物体10在转动过程中,待测物体10的边缘的部分或全部经过边缘检测设备2的预设检测区域。边检探测系统21可以通过在相同的间隔时间获取多张图像,以完成晶圆部分或全部的边缘的图像。边缘检测设备的预设检测区域由相机的拍摄范围决定,因此,在本实施例中,预设检测区域指的是边检探测系统21的拍摄范围。

56.其中,边缘检测设备2还可以包括处理终端,处理终端被配置为根据边检探测系统21获取的图像,检测图像中的宏观缺陷。处理终端可以采用现有的任一种检测算法进行检测。

57.如上所描述,边检探测系统21获取的图像,是影响缺陷检测精确率的一大因素,其中,晶圆上的缺陷在不同的照明环境中,被相机拍摄的图像的成像效果也不相同。基于晶圆的厚度一般在1mm以下,边缘的缺陷可以通过在正面或背面或侧面进行打光,在正面或背面进行图像获取。

58.如图3所示,在一种实际应用中,边检探测系统21可以包括第一边检探测器211和/或第二边检探测器212,第一边检探测器211的光轴以及第二边检探测器212的光轴位于同一直线上。其中,第一边检探测器211被配置为获取待测物体10的正面的边缘的图像,第二边检探测器212被配置为获取待测物体10 的背面的边缘的图像。在本实施例中,待测物体10的边缘,可以是指待测物体 10的侧面,可以指的是正面以及背面靠近侧面的边缘。

59.其中,第一边检探测器211具有内照明同轴镜头,第二边检探测器212具有内照明同轴镜头;边检探测系统21还包括设在第一边检探测器211的内照明同轴镜头上的第一照明组件213;以及设在第二边检探测器212的内照明同轴镜头上的第二照明组件214。

60.边检探测系统21被配置为在第一控制信号的触发下,控制第一照明组件213 和第二照明组件214中至少一个进行照明,并获取待测物体10的边缘在预设检测区域的图像。

61.可见,以第一边检探测器211为例,仅第一照明组件213进行照明时,采集到了预设检测区域的反射图像,仅第二照明组件214进行照明时,采集到了预设检测区域的对称图像。在第一照明组件213以及第二照明组件214同时进行照明时,采集到了预设检测区域的反射加对射复合场图像。

62.为了提供更多的照明条件,获取更多不同照明条件下的缺陷的图像,边缘检测设备2还可以包括照明系统22,照明系统22设置于边检探测系统21的侧边,照明系统22被配置为在第一控制信号的触发下向预设检测区域提供至少一个方向的照明。

63.如图3所示,在一种可能的实现方式中,照明系统22可以包括第三照明组件221以及第四照明组件222,第三照明组件221位于第一边检探测器211的侧边,第四照明组件222位于第二边检探测器212的侧边,第三照明组件221被配置为向第一边检探测器211提供侧顺光照明,第四照明组件222被配置为向第二边检探测器212提供侧顺光照明。照明系统22被配置为在第一控制信号的触发下,控制第三照明组件221以及第四照明组件222中至少一个向预设检测区域提供照明。

64.还是以第一边检探测器211为例,仅第三照明组件221进行照明时,采集到了预设检测区域的暗场图像;在第二照明组件214与第三照明组件221同时进行照明时,采集到了预设检测区域的对射加暗场复合场图像;在第一照明组件213、第二照明组件214与第三照

明组件221同时进行照明时,采集到了预设检测区域的反射加对射加暗场复合场图像。

65.可见,通过第一照明组件、第二照明组件、第三照明组件以及第四照明组件组合照明,可以形成多个照明模式,边检探测系统对应具有多种采集的模式,形成了多相机多照明模式成像系统,使得晶圆的边缘的宏观缺陷,能够形成多个采集模式(成像模式)对应的图像,以进行更加精确的缺陷检测。

66.同时,边缘检测设备2可以在设备前段模块的校准装置13对应位置进行搭建,不需要单独建立边检的工位,有利于降低自动检测装置的成本与体积。

67.实施例三:

68.如上述实施例二所描述,如何更好对待检测的区域进行图像获取,直接影响到自动检测的精确度。对于待测物体10的表面检测,同样可以从提高成像质量或多样性,以提高检测精确度。

69.如图1与图4所示,本实施例提供的表面检测设备3可以包括成像背景系统31、面检探测系统32以及运动机构33。

70.其中,成像背景系统31被配置为提供预设颜色的背景图像,预设颜色包括至少一种颜色。

71.面检探测系统32被配置为获取背景图像经表面反射的检测图像。背景图像需要完全覆盖待测物体10的表面,使得背景图像经表面反射的检测图像整体呈现一个颜色。

72.表面检测设备3还可以包括处理终端,处理终端被配置为根据边检探测系统21获取的图像,检测图像中的宏观缺陷。处理终端可以采用现有的任一种检测算法进行检测。

73.运动机构33被配置为调整待测物体10的表面至预设角度,预设角度包括至少一个角度。

74.经过校准装置13校准后的待测物体10,在校准装置13上可以具有确定的角度以及位置,机械手装置12还被配置为将位于校准装置13上的待测物体10 以预设姿态传输至运动机构33上。

75.当待测物体10的表面为镜面或类镜面时,相机设置在表面的上方时,相机会采集到相机自身的反射图像,形成干扰,因此,在检测表面时,一般相机与待测物体10的表面的法线形成一定夹角。通过获取成像背景系统31经表面反射的检测图像,以进行缺陷检测。

76.结合实际应用,待测物体10的表面的不同类型的宏观缺陷在不同的光线下以及不同的角度下,均会形成对应最明显的图像,因此,采集不同类型的宏观缺陷是,并不能只采用一个角度一个颜色的背景图像,单一一个背景图像形成的检测图像,各类缺陷并不完全被拍摄清楚或完整,导致检测准确率不高。

77.在本实施例中,面检探测系统32可以包括至少一个面检探测器321,每一个面检探测器321对应一个预设角度设置。

78.例如,如图4所示,面检探测系统32可以包括四个面检探测器321,对应背景图像包括四种颜色,每个面检探测器321对应设在一个固定的角度,运动机构33以及将待测物体10的表面转动到预设角度,随后成像背景系统31提供预设颜色的背景图像,每个面检探测器321获取到最能凸显对应缺陷的图像。由此可以实现多相机多光谱以及多角度的宏观缺陷检测,以提高宏观缺陷检测的检测精确度。

79.或,面检探测系统32还可以包括面检探测器321以及相机运动系统,相机运动系统

被配置为将面检探测器321运动至多个预设拍摄位置,一个预设拍摄位置对应一个预设角度。

80.例如,相机运动系统可以驱动面检探测器321以待测物体10的中心点进行圆周运动,可以在-90

°

~90

°

的范围内驱动面检探测器321至任一拍摄位置,在需要检测一种预设类型的缺陷时,驱动面检探测器321运动至对应的预设拍摄位置。

81.对应不同的待测物体10的不同类型的宏观缺陷,可以通过试验调整相机的光轴角度,以及调整待测物体10的表面的角度,可以通过显示器显示相机实时获取的图像,以确定对应一种类型的缺陷最合适颜色的背景图像以及一个最合适的成像角度。在批量测试时,在对应的预设角度获取对应的缺陷的图像。

82.在实际应用中,成像背景系统31包括可以多光谱面光源,或包括多光谱面光源以及黑色背景组件,其中,多光谱面光源被配置为提供非黑色的背景图像;黑色背景组件被配置为提供黑色的背景图像,多光谱面光源还被配置为提供环境光源。

83.例如,预设角度可以为0

°

~90

°

,和/或,预设颜色可以包括黑色、白色、绿色、蓝色以及黄色中的至少一种。

84.实施例四:

85.在实际应用中,作业人员将待检测的晶圆放置在设备前端模块的装载装置 11上,启动相关检测按钮,机械手装置12将晶圆进行上料,将其传输至校准装置13上。

86.校准装置13将晶圆进行校准,确定晶圆的中心以及v槽的方向,确定晶圆的位置或姿态。随后在校准装置13上进行边缘的宏观缺陷的检测。

87.在进行边缘的宏观缺陷的检测时,校准装置13的转动系统将进行匀速转动,边检探测系统21开始对晶圆的边缘进行检测。

88.具体为,第一边检探测器211和/或第二边检探测器212开始对预设检测区域进行探测,在转动系统的转动下,对晶圆的全部边缘进行拍摄,完成在一个照明模式下的检测,控制四个照明组件的照明模式,获取多个照明模式下的边缘图像获取。随后处理终端针对这些边缘的图像进行缺陷的检测与识别。

89.完成边缘检测后,机械手装置12将晶圆以预设姿态传输至表面检测设备的运动机构33上,运动机构33对晶圆进行装夹,随后依次将晶圆转动至预设角度。成像背景系统31提供相应的预设颜色的背景图像,面检探测系统32获取每个预设角度对应的检测图像。完成晶圆正面的检测后,运动机构33翻转晶圆,采用与正面相同的方法进行背面的检测。

90.由此,利用本技术提供的自动检测装置,可以对晶圆的正面、背面以及边缘进行全面的图像获取,已进行宏观缺陷的检测与分类,提高晶圆宏观缺陷检测的效率以及检出率。

91.虽然上述各个实施例均以待测物体10为晶圆为例进行说明,但并不是限制本技术提供的自动检测装置在其他待测物体10的应用,如玻璃、金属板等需要进行表面或边缘的宏观缺陷检测的待测物体均可适用。

92.以上应用了具体个例对本实用新型进行阐述,只是用于帮助理解本实用新型,并不用以限制本实用新型。对于本实用新型所属技术领域的技术人员,依据本实用新型的思想,还可以做出若干简单推演、变形或替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1