一种平衡阀测试系统的制作方法

1.本实用新型涉及一种平衡阀测试系统,属于阀门检测技术领域。

背景技术:

2.平衡阀是一种不需要任何附加能源的调节阀。该阀装在发电机组密封油系统中氢侧密封油处,其中一只平衡阀装在流向励端的油路;另一只平衡阀装在流向汽端的油路。在氢冷发电机密封油系统中保证氢侧油压与空侧油压平衡。这样,既可减小氢、空侧油槽间的窜动,又可防止氢气外泄或空气混入机构,保证了发电机组的安全与正常运行。所以,平衡阀是发电机密封油系统中非常重要与必不可少的关键设备。

3.由于阀门对于密封油系统乃至发电机组性能有重要影响,需要具备很高的可靠性,因此需要一种有效的试验手段测试阀门性能。

技术实现要素:

4.本实用新型的目的在于提供一种平衡阀测试系统,该系统能够真实模拟双流环发汽轮电机密封瓦工作时的各种工况,用以检验平衡阀的性能能否满足要求;平衡阀的性能在实际运行中有着重大的意义,而对于在该系统中平衡阀的性能测量,是检测平衡阀在实际系统中能否有效应用和所起到的应用效率是否符合行业标准,对平衡阀的实际应用的判定和后续的调整都非常具有意义。

5.所述平衡阀测试系统包括第一三组阀机构、油箱机构和气罐,所述油箱机构包括平衡阀、第二油箱和第二油泵,所述平衡阀通过管道分别与第一三组阀机构和气罐连接;所述第一三组阀机构与平衡阀之间的管道上设有第三信号管阀,所述第三信号管阀的另一端连接油箱机构;所述气罐与第二油箱通过管道连接,气罐与第二油箱之间的管道上设有第一进气阀和第二排气阀。

6.本实用新型的一种实施方式中,所述第一三组阀机构包括第三三组阀、第四三组阀、平衡表和第二压差变送器;所述平衡表与第二压差变送器通过管道连接,平衡表与第二压差变送器之间的管道上设有第三三组阀和第四三组阀。

7.本实用新型的一种实施方式中,所述第二油箱与第二油泵通过管道连接,第二油箱与第二油泵之间设有第二进口阀和第四过滤器,所述第二油泵连接有第二止回阀,所述第二止回阀与平衡阀通过管道连接,第二止回阀与平衡阀之间设有第二温度计第三压力表第二铂热电阻、第三压力变送器和第一进口阀。

8.本实用新型的一种实施方式中,所述第二油泵还连接有第二旁路阀;所述平衡阀与第二油箱之间设有出口阀、第三过滤器、第四压力变送器、第四压力表、第二流量变送器和第二流量调节阀。

9.本实用新型的一种实施方式中,所述平衡阀与气罐之间的管道上设有第一信号管阀和第四信号管阀;所述气罐上设有第五压力表、第五压力变送器、第一排气阀和第二进气阀,所述第二进气阀连接有空气压缩机。

10.本实用新型的一种实施方式中,所述第二油箱上设有第一液位计;所述气罐上设有第二液位计。

11.本实用新型的一种实施方式中,还包括压差阀机构和第二三组阀机构,所述第二三组阀机构分别与平衡阀和气罐连通,所述压差阀机构分别与平衡阀和气罐连通。

12.本实用新型的一种实施方式中,所述第二三组阀机构包括压差表和第一压差变送器,所述压差表和第一压差变送器通过管道连接,压差表和第一压差变送器之间的管道上设有第一三阀组和第二三阀组,所述第二三组阀机构一端通过第一信号管阀接入气罐,另一端通过第四信号管阀接入平衡阀。

13.本实用新型的一种实施方式中,所述压差阀机构包括压差阀和第一油箱,所述压差阀通过三条管路与第一油箱连通,所述三条管路中的第一条管路直接连通压差阀和第一油箱;所述三条管路中的第二条管路上设有第二阀门、第二信号管阀、第二压力变送器、第二压力表、第二过滤器、第一流量变送器和第一流量调节阀,所述第二信号管阀与平衡阀连通;所述三条管路中的第三条管路上设有第一阀门、第一过滤器、第一压力变送器、第一铂热电阻、第一压力表、第一止回阀和第一油泵,所述第三条管路上还设有一条支管,所述支管上设有第一旁路阀,所述第一旁路阀的一端接入在第三条管路上,另一端与第一油箱连通。

14.本实用新型的一种实施方式中,所述气罐内装有润滑油,压差阀接气罐下部的润滑油。

15.有益效果

16.1.本实用新型完全模拟双流环汽轮发电机组的氢侧密封油循环系统,模拟发电机启机、运行、停机等各种工况的情况,检测范围全面;并且本系统较以往系统增加数字输出至微机,有助于快速分析阀门出现问题的原因。

17.2.经过本实用新型检测的平衡阀,在电厂中实际应用均符合空氢侧压差值

±

490pa(

±ꢀ

50mmh20);防止密封瓦空氢侧窜油,为机组可靠运行提供保障。

18.3.本实用新型为了保证平衡阀试验的准确性,将平衡阀与压差阀联动试验,使得本系统与发电机的系统相匹配,测试可靠,精确度高。

附图说明

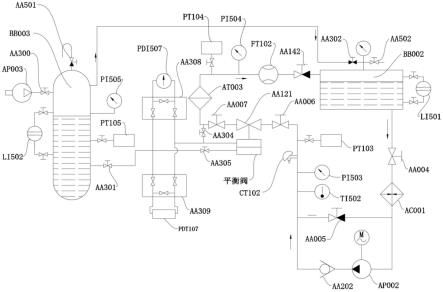

19.图1为实施例1的平衡阀单机测试系统图;

20.图2为实施例2的平衡阀与压差阀联动测试系统图;

21.其中:ap003-空气压缩机,aa300-第二进气阀,li502-第二液位计,aa501-第一排气阀, bb003-气罐,pi505-第五压力表,pt105-第五压力变送器,aa301-第一信号管阀,ap001-第一油泵,aa201-第一止回阀,aa001-第一旁路阀,bb001-第一油箱,ti501-第一温度计,pi501

‑ꢀ

第一压力表,ct101-第一铂热电阻,pt101-第一压力变送器,at001-第一过滤器,aa002

‑ꢀ

第一阀门,aa003-第二阀门,aa101-压差阀,aa303-第二信号管阀,pt102-第二压力变送器,pi502-第二压力表,at002-第二过滤器,ft101-第一流量变送器,aa141-第一流量调节阀,pdi506-压差表,aa306-第一三阀组,aa307-第二三阀组,pdt106-第一压差变送器, pdi507-平衡表,aa308-第三三阀组,aa309-第四三阀组,pdt107-第二压差变送器,aa305

‑ꢀ

第四信号管阀,aa304-第三信号管阀,aa007-出口阀,at003-第三过滤器,pt104-第

四压力变送器,aa121-平衡阀,pi504-第四压力表,ft102-第二流量变送器,aa006-第一进口阀, aa142-第二流量调节阀,ct102-第二铂热电阻,pt103-第三压力变送器,pi503-第三压力表, ti502-第二温度计,aa005-第二旁路阀,aa202-第二止回阀,ap002-第二油泵,ac001-第四过滤器,aa004-第二进口阀,bb002-第二油箱,aa302-第一进气阀,aa502-第二排气阀, li501-第一液位计。

具体实施方式

22.为使本实用新型的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本实用新型进一步详细说明。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向。使用的词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

23.实施例1

24.一种平衡阀测试系统,如图1所示,包括第一三组阀机构、油箱机构和气罐bb003,所述油箱机构包括平衡阀aa121,所述平衡阀aa121分别与第一三组阀机构和气罐bb003连接;

25.所述第一三组阀机构包括第三三组阀aa308、第四三组阀aa309、平衡表pdi507和第二压差变送器pdt107,所述平衡表pdi507与第二压差变送器pdt107通过管道连接,平衡表pdi507与第二压差变送器pdt107之间的管道上设有第三三组阀aa308和第四三组阀 aa309;所述第一三组阀机构与平衡阀aa121通过管道连接,第一三组阀机构与平衡阀 aa121之间的管道上设有第三信号管阀aa304,所述第三信号管阀aa304的另一端连接油箱机构;

26.所述油箱机构还包括第二油箱bb002和第二油泵ap002,所述第二油箱bb002与第二油泵ap002通过管道连接,第二油箱bb002与第二油泵ap002之间设有第二进口阀aa004 和第四过滤器ac001,所述第二油泵ap002连接有第二止回阀aa202,所述第二止回阀 aa202与平衡阀aa121通过管道连接,第二止回阀aa202与平衡阀aa121之间设有第二温度计ti502、第三压力表pi503、第二铂热电阻ct102、第三压力变送器pt103和第一进口阀 aa006;所述第二油泵ap002还连接有第二旁路阀aa005,所述第二旁路阀aa005用于调节压力;所述平衡阀aa121与第二油箱bb002之间设有出口阀aa007、第三过滤器at003、第四压力变送器pt104、第四压力表pi504、第二流量变送器ft102和第二流量调节阀aa142。

27.进一步地,所述气罐bb003与第二油箱bb002通过管道连接,气罐bb003与第二油箱 bb002之间的管道上设有第一进气阀aa302和第二排气阀aa502。

28.进一步地,所述平衡阀aa121与气罐bb003通过管道连接,平衡阀aa121与气罐bb003 之间的管道上设有第一信号管阀aa301和第四信号管阀aa305。

29.进一步地,所述第二油箱bb002上设有第一液位计li501;所述气罐bb003上设有第二液位计li502。

30.进一步地,所述气罐bb003上还设有第五压力表pi505、第五压力变送器pt105、第一排气阀aa501和第二进气阀aa300,所述第二进气阀aa300连接有空气压缩机ap003。

31.实施例2

32.如图2所示,本实施例与实施例1的区别在于,还包括压差阀机构和第二三组阀机

构,所述第二三组阀机构分别与平衡阀aa121和气罐bb003连通,所述压差阀机构分别与平衡阀aa121和气罐bb003连通;

33.所述第二三组阀机构包括压差表pdi506和第一压差变送器pdt106,所述压差表pdi506 和第一压差变送器pdt106通过管道连接,压差表pdi506和第一压差变送器pdt106之间的管道上设有第一三阀组aa306和第二三阀组aa307,所述第二三组阀机构一端通过第一信号管阀aa301接入气罐bb003,另一端通过第四信号管阀aa305接入平衡阀aa121。

34.所述压差阀机构包括压差阀aa101和第一油箱bb001,所述压差阀aa101通过三条管路与第一油箱bb001连通,所述三条管路中的第一条管路直接连通压差阀aa101和第一油箱bb001;所述三条管路中的第二条管路上设有第二阀门aa003、第二信号管阀aa303、第二压力变送器pt102、第二压力表pi502、第二过滤器at002、第一流量变送器ft101和第一流量调节阀aa141,所述第二信号管阀aa303与平衡阀aa121连通;所述三条管路中的第三条管路上设有第一阀门aa002、第一过滤器at001、第一压力变送器pt101、第一铂热电阻ct101、第一压力表pi501、第一止回阀aa201和第一油泵ap001,所述第三条管路上还设有一条支管,所述支管上设有第一旁路阀aa001,所述第一旁路阀aa001的一端接入在第三条管路上,另一端与第一油箱bb001连通。

35.进一步地,所述气罐bb003内装有润滑油,压差阀aa101通过气体压力信号管和第一信号管阀aa301接气罐bb003下部的润滑油。

36.进一步地,本实用新型各仪器仪表的控制开关指令和取样信号压力、压差、流量均由plc 输入到微机。

37.进一步地,所述平衡阀aa121包括两种规格的通径,其中一种规格通径的平衡阀aa121 选用dn25的管径,另一种规格通径的平衡阀aa121选用dn40的管径。

38.本实用新型的使用过程:

39.1、试验准备

40.所有仪器仪表必须在效验的有效期内。开启试验站仪表电源,检查流量变送器ft101、 ft102、压力变送器pt101、pt102、pt103、pt104、pt105及差压变送器pdt106、pdt107 的显示是否正确(详见图2),初始应显示为:pt105为0.005mpa,其他为0。检查试验装置各阀门开启、关闭是否正常。检查油箱bb002、气罐bb003油位是否处于液位计li501及 li502显示的中间位置。

41.被试平衡阀的外观及清洁度初检,参照图纸检查外形尺寸及各部件安装的正确性,外表面无磕碰,密封面无划伤,阀门试验前必须确保内部零件的清洁,防止其损坏或杂质进入试验装置。

42.2、试验项目

43.2.1平衡阀单机试验。

44.各阀门的预先设置参见图1,打开第二油泵ap002的第二旁路阀aa005(关小可提高油泵出口压力,反之降低),打开平衡阀aa121的第一进口阀aa006、出口阀aa007、第三信号管阀aa304、第四信号管阀aa305,打开第二进口阀aa004,关闭气罐bb003上第一排气阀aa501、第二油箱bb002的第一进气阀aa302,打开第二排气阀aa502;第二流量调节阀aa142处于中间位置(关小流量减小,反之流量增大);平衡阀aa121上的微调螺栓处于中间位置;打开各压力表隔离阀及第三三阀组aa308、第四三阀组aa309各阀。

45.2.1.1静态试验(模拟发电机静态工况)

46.平衡阀静态试验是在限定平衡阀最大流量在管径dn25时为19l/min、在管径dn40时为 83l/min的情况下,通过改变平衡阀的入口压力(第三压力变送器pt103/第三压力表pi503) 来检验平衡阀对出口压力的调节性能。

47.启动第二油泵ap002,调节第二旁路阀aa005,使第二油泵ap002的出口压力即第三压力表pi503的数值在管径dn25时为0.15mpa、在管径dn40时为0.2mpa;启动空气压缩机ap003向气罐bb003充气至管径dn25时为84kpa、管径dn40时为100kpa;调节第二流量调节阀aa142,使第二流量变送器ft102显示流量为管径dn25时为19l/min、管径dn40 时为83l/min;关闭第三三阀组aa308、第四三阀组aa309中间阀门,观察平衡阀压差数值,若超出

±

490pa(

±

50mmh20),则打开平衡阀底部的防护罩,调节微调螺栓,使平衡精度符合技术要求(正式试验过程中调节微调螺栓不能再调);调节第二旁路阀aa005,使第二油泵 ap002上的第三压力表pi503出口压力在管径dn25时为0.15mpa;在管径dn40时分别为 0.2mpa、0.3mpa、0.4mpa、0.5mpa、0.62mpa,记录相应的第二流量变送器ft102流量(如果流量变化需调节第二流量调节阀aa142将流量调至19/83l/min)、平衡表pdi507的平衡精度以及第五压力表pi505的空侧油压即气罐bb003的压力、第四压力表pi504氢侧油压、第二铂热电阻ct102氢侧油温的值;合格要求为:在平衡阀流量保持最大不变情况下,在整个升压和降压过程中,平衡阀的压力平衡值需在

±

490pa压差范围内。

48.2.1.2动态试验(模拟发电机转动时工况)

49.平衡阀的动态试验是在限定平衡阀在额定油氢压差情况下,通过改变流过平衡阀的流量来检验平衡阀在设计流量范围内对出口压力的调节性能。

50.启动第二油泵ap002,调节第二旁路阀aa005,使第二油泵ap002的出口压力即第三压力表pi503的数值在管径dn25时为0.15mpa、在管径dn40时为0.2mpa;启动空气压缩机 ap003向气罐bb003充气至管径dn25时为84kpa、管径dn40时为100kpa;调节第二流量调节阀aa142,使第二流量变送器ft102显示流量为管径dn25时为19l/min、管径dn40 时为83l/min;关闭第三三阀组aa308、第四三阀组aa309中间阀门,观察平衡阀压差数值,若超出

±

490pa(

±

50mmh20),则打开平衡阀底部的防护罩,调节微调螺栓,使平衡精度符合技术要求(正式试验过程中调节微调螺栓不能再调);调节第二流量调节阀aa142,使第二流量变送器ft102的流量在管径dn25时为8l/min,在管径dn40时分别为16l/min、19l/min、 25l/min、30l/min、50l/min、83l/min,记录相应的第二流量变送器ft102流量下的平衡表 pdi507的平衡压差以及第五压力表pi505的空侧油压、第四压力表pi504的氢侧油压、第二铂热电阻ct102氢侧油温的值;在试验过程中,随着平衡阀流量的变化,第二油泵ap002 出口压力即第三压力表pi503的数值也随之变化,当流量设定值时,可适当微调第二旁路阀 aa005,控制第二油泵ap002出口压力保持在管径dn25时为0.15mpa、在管径dn40时为 0.2mpa;合格要求:在油氢压差保持不变情况下,在整个流量上升和下降过程中,平衡阀的压力平衡值需在

±

490pa压差范围内。

51.2.1.3数据偏差和问题分析

52.如果平衡阀有问题,静态试验可能会合格,动态试验中会发生超标。如果在试验过程中,平衡阀压差值偏差或调节性能太差,则有可能:平衡阀中的活塞被油中杂质卡死,有必要解体清洗后再试验;平衡阀本身质量不好,如解体时发现有毛刺,铸件表面未清洗干

净,有划痕、磕碰伤和拉毛现象,则需处理或修补。特别注意:平衡阀压差调节性能反应迟钝的阀门,可能会在最后出厂试验时超标。

53.2.2平衡阀与压差阀联动试验(模拟发电机正常运行工况)

54.压差阀aa101已单机试验合格,压差阀aa101试验系统各阀门的预先设置参见图2,打开第一油泵ap001的第一旁路阀aa001,压差阀aa101的第一阀门aa002、第二阀门aa003、第一信号管阀aa301、第二信号管阀aa303、第一三阀组aa306、第二三阀组aa307各阀及各仪表;打开第二油箱bb002的第一进气阀aa302、气罐bb003的第二进气阀aa306,关闭第一排气阀aa501、第二排气阀aa502;第一流量调节阀aa141处于中间位置;压差阀调节螺钉调至最上;平衡阀aa121试验系统各阀门的预先设置参见图2,打开第二油泵 ap002的第二旁路阀aa005(关小可提高油泵出口压力,反之减小、平衡阀第一进口阀aa006、出口阀aa007及第二油泵ap002的第二进口阀aa004,打开第三信号管阀aa304、第四信号管阀aa305、第三三阀组aa308、第四三阀组aa309各阀及各仪表隔离阀;第二流量调节阀aa142处于中间位置(关小流量减小,反之流量增大);平衡阀微调螺栓处于中间位置。

55.压差阀aa101投入,启动第一油泵ap001,逐渐关闭第一油泵ap001的第一旁路阀 aa001,调节第一流量调节阀aa141使第一流量变送器ft101的流量为50l/min;关闭第一三阀组aa306、第二三阀组aa307的中间阀门,旋转压差阀aa101顶部调节螺栓(下压为主管路压差增加,反之压差减小)使压差表pdi506显示压差在管径dn25时为84kpa、在管径dn40时为100kpa;平衡阀投入,启动第二油泵ap002,调节第二旁路阀aa005使第二油泵ap002的出口压力即第三压力表pi503的数值在管径dn25时为0.6mpa,在管径dn40 时为1.1mpa;调节第二流量调节阀aa142,使第二流量变送器ft102的流量在管径dn25 时为8l/min、在管径dn40时为16l/min;关闭第三三阀组aa308、第四三阀组aa309中间阀门,观察平衡阀平衡压差值,若超出

±

490pa(

±

50mmh20),则打开平衡阀底部的防护罩,调节微调螺栓,使平衡压差符合技术要求(正式试验过程中调节微调螺栓不能再调);启动空气压缩机ap003向气罐bb003充压,第五压力表pi505压力在管径dn25时分别为 0.05mpa、0.1mpa、0.2mpa、0.3mpa、0.4mpa、0.5mpa;或者第五压力表pi505压力在管径 dn40时分别为0.05mpa、0.1mpa、0.2mpa、0.3mpa、0.4mpa、0.5mpa、0.6mpa,记录第五压力表pi505的气压值、第二压力表pi502空侧油压、压差表pdi506的压差阀油氢压差、第三压力表pi503氢侧油泵出口压力、第四压力表pi504氢侧油压、第二铂热电阻ct102氢侧油温、第二流量变送器ft102平衡阀流量、平衡表pdi507平衡压差;关闭空气压缩机ap003 及第二进气阀aa300,打开第一排气阀aa501排气,第五压力表pi505的压力在管径dn25 时分别为0.5mpa、0.4mpa、0.3mpa、0.2mpa、0.1mpa、0.05mpa;或者第五压力表pi505压力在管径dn40时分别为0.6mpa、0.5mpa、0.4mpa、0.3mpa、0.2mpa、0.1mpa、0.05mpa,记录各项数值;调节第二流量调节阀aa142,使第二流量变送器ft102流量分别在管径dn25 时分别为8l/min、16l/min、19l/min、25l/min;在管径dn40时分别为30l/min、50l/min、 83l/min,重复充入气压及降气压的步骤进行试验并做记录;在试验过程中,随着平衡阀流量的变化,油泵出口压力第三压力表pi503也随之变化,当流量设定值时,适当微调第二旁路阀aa005,控制氢侧油泵出口压力在管径dn25时为0.6mpa;在管径dn40时为1.1mpa;合格要求:在油氢压差保持不变情况下,在每个平衡阀流量考核点,在机内压力上升和下降过程中,平衡阀的压力平衡值均需在

±

490pa压差范围内。

56.尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同更换,凡在本实用新型的精神和原则之内,所做的任何修改,等同替换,改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1