复合片的制造方法和制造装置与流程

1.本发明涉及经由在片的表面间隔性地散布粉体的步骤制造的、复合片的制造方法和制造装置。

背景技术:

2.将吸水性聚合物颗粒、发热体颗粒等的具有某种功能性的粉体散布到片中而制造的复合片是公知的。这样的复合片为了发挥规定的功能,粉体的散布按设计进行是重要的。因此,在该种复合片的制造中,一直以来,对粉体的散布状态进行检查,关于其检查方法的技术有各种提案。

3.在对片中的粉体的散布状态进行检查时,存在片的纹理不均作为粉体被误检测的情况,迫切期望能够以高精度检测粉体的技术。关于能够应对该要求的检查方法,在专利文献1中记载有一种检查方法,其具有将从散布有粉体的片的拍摄图像提取的粉体的图像划分为多个区域,对于该图像的各区域基于粉体的像素数等获得统计值,基于该统计值进行粉体的散布状态的是否良好的判断的步骤。专利文献1中记载的检查方法是适用于对在一个方向上输送的片连续地散布粉体的情况的方法。

4.在专利文献2中记载有,在通过辊的长条状的片、具体而言由电解质膜与催化剂层的层叠体形成的长条状的片,间隔性地涂敷墨化的活性物质的步骤中,检查该活性物质的涂敷不良的方法。专利文献2中记载的检查方法的主要特征在于,向上述辊照射检查光,使由该辊产生的检查光的反射光照射到检查对象的片并透过,用检查器对该透过光进行检测。

5.在专利文献3中记载有,作为同时控制将实施了图案的网沿着长度方向输送时的该网的宽度方向和长度方向的位置的方法,其包括对实施于输送中的网的图案的位置进行二维检测,基于检测出的该图案的二维位置的、从规定的基准位置的偏移量,在该图案的检测位置的上游,通过调整位置控制辊的方向等来修正该网的宽度方向和/或长度方向的位置的步骤。

6.专利文献4中记载有,在印刷有标记的连续网中,控制该标记的定位的方法。专利文献4中记载的方法包括:在检测时实施在每个产品的周期数或者代替它的每个周期的产品数由整数构成时的虚拟主函数由周期性时钟形成的、虚拟主函数的实际位置(实测值)的读取的步骤;对该实测值与该虚拟主函数的预想位置(目标值)进行比较的步骤;为了使该实测值与该目标值之间的偏差最小化,根据偏差将材料网伸长的步骤。

7.在专利文献5中记载有,适合于将实施了印刷的网在规定位置裁断的印刷机。在印刷机中,直至印刷开始(按生产速度运转)以前,按低速度使网行进,由于在该低速行进中进行墨的预备供给等作业,网的伸长度根据行进速度而变化,因此在该作业区域,与生产速度时相比行进路长发生变化,存在表示正确的裁断位置的切割标记的位置变得不正确的情况。专利文献5记载的印刷机是应对该问题的印刷机,其构成为,基于由裁断机构裁断网的时机与通过标记检测器检测切割标记的时机之差,控制补偿辊使网的行进路长改变,调整

裁断机构裁断网的裁断位置。

8.现有技术文献

9.专利文献

10.专利文献1:日本特开2019-39782号公报

11.专利文献2:日本特开2017-196570号公报

12.专利文献3:日本特开2008-143699号公报

13.专利文献4:日本特表2009-535617号公报

14.专利文献5:日本特开2008-55783号公报

技术实现要素:

15.发明要解决的技术问题

16.本发明为复合片的制造方法,该复合片具有片和配置在该片的表面的粉体。

17.本发明的复合片的制造方法的一个实施方式中,具有对在一个方向上输送中的片的表面间隔性地散布粉体,在该片的表面在该一个方向上交替地形成粉体配置区域和粉体非配置区域的粉体散布步骤。

18.本发明的复合片的制造方法的一个实施方式中,具有利用传感机构感测上述片的粉体散布面的传感步骤。

19.本发明的复合片的制造方法的一个实施方式中,具有基于由上述传感步骤取得的传感数据,检查上述粉体的散布状态的检查步骤。

20.本发明的复合片的制造方法的一个实施方式中,在上述检查步骤中,检测上述粉体非配置区域的位置,基于该粉体非配置区域的位置信息来判断上述粉体的散布状态是否良好。

21.另外,本发明为复合片的制造装置,该复合片具有片和配置在该片的表面的粉体。

22.在本发明的复合片的制造装置的一个实施方式中,具有粉体散布部,其对在一个方向上输送中的片的表面间隔性地散布粉体,在该片的表面在该一个方向上交替地形成粉体配置区域和粉体非配置区域。

23.在本发明的复合片的制造装置的一个实施方式中,具有传感部,其利用传感机构感测上述片的粉体散布面。

24.在本发明的复合片的制造装置的一个实施方式中,具有检查部,其基于由上述传感部取得的传感数据,检查上述粉体的散布状态。

25.在本发明的复合片的制造装置的一个实施方式中,上述检查部检测上述粉体非配置区域的位置,基于该粉体非配置区域的位置信息来判断上述粉体的散布状态是否良好。

26.本发明的其它特征、效果和实施方式在以下进行说明。

附图说明

27.图1是本发明的复合片的制造装置的一个实施方式的概略结构图。

28.图2中,图2的(a)是复合片的一例的示意性的平面图,图2的(b)是拍摄图2的(a)所示的复合片而得到的实际的图像数据,图2的(c)是对图2的(b)所示的图像数据实施了包含二值化处理的前处理的图像数据。

29.图3中,图3的(a)是本发明的边缘检测处理的说明图,图3的(b)是本发明的范围外的边缘检测处理的说明图。

30.图4中,图4的(a)是本发明的是否良好判断中使用的良品图像数据的一例的示意性的平面图,图4的(b)至图4的(e)分别是与检查对象的图像数据的图4的(a)对应的图。

31.图5是表示本发明的粉体的散布控制的一例的图表。

32.图6是表示本发明的粉体的散布控制的另一例的图表。

具体实施方式

33.对于被连续输送的片在其输送方向上间隔性地散布粉体,而在该片的表面在该输送方向上交替地形成粉体配置区域和粉体非配置区域时,由于粉体的散布机构的堵塞等导致散布的紊乱、片的破裂、在片输送时的片的伸长或滑动等原因,存在该粉体非配置区域的位置从适当的位置偏移的情况。另外,在粉体散布前事先在片涂敷粘接剂的情况下,由于该粘接剂的涂敷不良等原因也存在发生这样的不良状况的情况。这样的粉体非配置区域的位置偏移有可能对产品性能造成恶劣影响。现有技术中,关于间隔性地散布粉体的情况下的散布状态的检测精度这方面,存在改善的余地。

34.另外,在紧接着对被连续输送的片在其输送方向上间隔性地散布粉体而在该片的表面上在该输送方向上交替地形成粉体配置区域和粉体非配置区域的装置(粉体间隔性散布装置)运行之后、即从片的输送停止的状态至使片的输送速度加速至规定的目标速度(制造良品的产品时的输送速度)的期间(制造启动步骤),片的输送速度时时刻刻发生变化,与此不同,粉体以一定的周期被间隔性散布,因此粉体非配置区域从适当的位置偏移。另外,在从对工作中的粉体间隔性散布装置发出工作停止指令至完全停止的期间(制造停止步骤),也与制造启动步骤同样地存在粉体非配置区域的位置偏移的问题。通过这样的制造启动步骤或者制造停止步骤制造出的产品,包含粉体非配置区域的位置偏移而成为不能保证产品性能的不良品,因此实际情况是不得不废弃。期望能够极力减少这样的产量损失,提高生产率。

35.本发明涉及复合片的制造方法和制造装置,在对连续输送的片在其输送方向上间隔性散布粉体来制造复合片时,能够以高精度检查粉体的散布状态,能够提供能够稳定地发挥规定的性能的复合片。

36.另外,本发明涉及复合片的制造方法,能够使对被连续输送的片在其输送方向上间隔性地散布粉体来制作复合片时、制造启动步骤和制造停止步骤中的生产率提高。

37.以下,对本发明基于其优选的实施方式参照附图进行说明。此外,在以下的附图的记载中,对于相同或者相似的部分,标注相同或者相似的附图标记。附图基本上是示意性的图示,存在各尺寸的比例等与现实中的比例不同的情况。

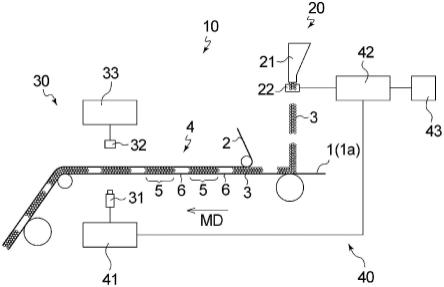

38.本发明是涉及复合片的制造的发明。作为本发明的制造目标物的复合片,具有片和配置在该片的表面的粉体。

39.复合片典型的是,具有由片形成的基材层和以粉体为主体的粉体层的层叠构造,该基材层和该粉体层分别可以是2层以上的多层。作为复合片的一个实施方式,能够举例在相对的2层的基材层之间介入配置有粉体层的结构。

40.片的材料没有特别的限制,例如能够举例纸、织布、无纺布等纤维片;树脂制膜等,

也可以是这些材料的2种以上层叠而成的复合片。

41.粉体的材料也没有特别的限制,例如能够举例吸水性聚合物颗粒、发热体(被氧化性金属)颗粒、氯化钠等,可以单独使用它们的1种或者将2种以上组合使用。

42.粉体可以通过粘接剂等固定方式固定于片。在该情况下,典型的是在粉体的散布之前,事先在片中的粉体的被散布面涂敷粘接剂。

43.图1表示作为本发明的复合片的制造装置的一个实施方式的制造装置10。制造装置10包括:对在一个方向上输送中的第一片1的表面1a散布粉体3的粉体散布部20;利用摄像机构31(传感装置)拍摄(感测)该表面1a(粉体3的散布面)的摄像部30;基于由摄像部30(传感部)取得的图像数据(传感数据),检查粉体3的散布状态的检查部40。另外,制造装置10具有输送片的公知的输送机构。

44.由本实施方式制造的复合片4,具有在相对的第一片1与第二片2之间介入配置有粉体3的结构,粉体3相对于两个片1、2经由粘接剂(未图示)接合。与制造目标物的该结构对应,制造装置10如图1所示构成为,一边将在表面1a涂敷有热熔粘接剂等粘接剂的长条带状的第一片1在其长度方向上输送,一边对该表面1a(粘接剂涂敷面)利用粉体散布部20散布粉体3后,在该表面1a(粉体散布面),将在一个面涂敷有热熔粘接剂等粘接剂的长条带状的第二片2,以第二片2的粘接剂涂敷面与该表面1a(粉体散布面)相对的方式重叠,制造长条带状的复合片4。由摄像部30拍摄而成为检查部40的检查对象的是该长条带状的复合片4。

45.以下,将第一片1(复合片4)的输送方向也称为“md”(machine direction,机械方向),将与md正交的方向也称为“cd”(cross machine direction,交叉机械方向)。

46.粉体散布部20对在md上输送中的第一片1的表面1a间隔性地散布粉体3,在该表面1a,粉体配置区域5和粉体非配置区域6在md上交替地形成。因此,在长条带状的复合片4中,两区域5、6在该片4的长度方向(md)上交替地配置。粉体非配置区域6是包括将长条带状的复合片4切断而形成单片的复合片4时的切断预定部位的区域。制造装置10在比摄像机构31靠md的下游侧的位置,具有设置有刀具等切断机构的切断部(未图示),在该切断部,将由摄像机构31进行的摄像步骤完成后的长条带状的复合片4在粉体非配置区域6切断,连续地制造单片的复合片4。

47.作为粉体散布部20,只要是能够将粉体3间隔性散布的装置即可,能够没有特别限制地使用公知的粉体间隔性散布装置。从粉体散布部20排出的粉体3典型的是从初速度为零的状态通过自由下落而到达散布对象,或代替该结构,也可以是从粉体散布部20利用空气流将粉体3喷出等,对被排出的粉体3赋予初速度。

48.在本实施方式中,粉体散布部20具有粉体的储藏部21,和将储藏在该储藏部21内的粉体3向第一片1(散布对象)排出的排出部22。粉体散布部20配置在第一片1的上方,排出部22与第一片1不接触,在排出部22与第一片1之间存在空间。在基于粉体散布部20进行的粉体散布步骤中,如图1所示,与第一片1非接触地对该片1散布粉体3,被散布的粉体3通过自由下落到达该片1。

49.基于粉体散布部20(排出部22)进行的粉体3的间隔性散布方法没有特别的限制,例如可以是,1)控制排出部22进行的粉体3的排出/非排出动作,使从排出部22的粉体3的排出自身是间隔性地进行的方法,或者2)代替从排出部22的粉体3的排出自身是连续的情况,而使用与粉体散布部20分体设置的阻断装置,将从排出部22向散布对象的粉体3的流动间

隔性地阻断的方法。作为上述阻断装置,能够没有特别限制地使用公知的装置。作为上述阻断装置,例如能够使用日本专利第6247641号公报中记载的装置。

50.在本实施方式中采用上述1)的方法。即本实施方式的排出部22构成为,能够切换储藏部21内的粉体3的排出/非排出,通过适当调整该排出部22的排出/非排出动作,能够调整粉体3的散布周期(1次散布与下一次散布的时间间隔),由此,能够调节复合片4中的粉体非配置区域6的位置。排出部22的排出/非排出动作的切换,由后述的控制部42进行。此外,在采用上述2)的方法的情况下,上述阻断装置的动作由后述的控制部42进行。

51.作为粉体散布部20的一例,能够举例:“一种粉体散布装置,其具有:在内部能够储藏粉体并且具有该粉体的排出口的料斗;和位于该料斗的下方、并且将从该排出口排出的该粉体输送至散布位置进行散布的输送机构,该输送机构具有接收从该排出口排出的该粉体的接收机构、和使该接收机构振动的振动产生机构,利用该振动产生机构使该接收机构振动,由此能够将该接收机构上的该粒体输送至该散布位置”(以下也称为“特定粉体散布装置”。)。在上述特定粉体散布装置中,上述料斗相当于储藏部21,上述输送机构(上述接收机构和上述振动产生机构)相当于排出部22。通过控制上述振动产生机构的动作,能够调整粉体3的散布周期,进而能够调节复合片4中的粉体非配置区域6的位置。作为上述特定粉体散布装置,例如,能够使用日本特开2017-70944号公报和日本特开2019-43735号公报中记载的粉体散布装置、或日本特表2013-512047号公报中记载的用于转送颗粒状材料的装置。作为粉体散布部20使用上述特定粉体散布装置,而且也可以采用上述2)的方法,在该情况下,利用上述阻断装置将从上述接收机构向散布对象(第一片1)落下的粉体的流动间隔性地阻断即可。

52.作为摄像部30所具有的摄像机构31,能够没有特别的限制地使用在一个方向md上行进的被拍摄物(复合片4)的拍摄中能使用的摄像机构,例如能够举例线性扫描相机、ccd方式的面阵相机。尤其是,为了使图像处理容易,优选使用具有摄像元件的摄像装置,更优选使用线性扫描相机。作为摄像元件,可以是电荷耦合元件(ccd)也可以是cmos传感器。摄像元件可以是彩色摄像元件。

53.摄像部30具有对于被拍摄物照射光的照明机构32。在照明机构32连接有对该照明机构32供给电力的电源33。作为照明机构32,只要是能够对摄像机构31进行的摄像提供充分的明亮度的机构即可,其光源的颜色和光源的形状等没有特别的限制。作为照明机构32的具体例,能够举例白色光源。照明机构32进行的照明光的强度,根据由电源33向照明机构32供给的电量来调整,以使得摄像机构31进行的摄像成为适当曝光。由此,由摄像机构31获得的拍摄图像成为适当的明亮度,被拍摄物能够被明确地拍摄。

54.在本实施方式中,利用透过光照明方式拍摄作为被拍摄物的复合片4。具体而言如图1所示,隔着被拍摄物(复合片4)在一侧(被拍摄物的上方)配置摄像机构31,而在另一侧(被拍摄物的下方)配置照明机构32,摄像机构31拍摄从照明机构32照射的透过被拍摄物的透过光。

55.在本实施方式中,如图1所示,检查部40包括:图像处理部41,其实施摄像机构31的动作的控制、由摄像机构31取得的图像数据的处理、保存等;和控制部42,其作为基于从该图像处理部41输出的图像数据来判断粉体3的散布状态是否良好的判断部发挥功能。

56.图像处理部41典型的是,具有摄像机构31的控制功能、由摄像机构31拍摄的图像

数据的处理功能、该图像数据的保存功能等,构成为以安装有图像处理软件等的计算机、图像控制器为基础构建的装置。在图像处理部41所具有的图像数据的处理功能中,包括在控制部42进行的粉体3的散布状态是否良好的判断之前,事先对图像数据实施后述的边缘检测处理等前处理,取得边缘的位置信息等并进行运算的功能。

57.控制部42典型的是,包括cpu、rom、ram等而构成。在本实施方式中,控制部42不仅作为基于从图像处理部41输出的图像数据来判断粉体3的散布状态是否良好的判断部发挥功能,还具有基于其判断结果,控制粉体散布部20进行的粉体3的散布的功能,与构成粉体散布部20的排出部22电连接。上述排出部22的排出/非排出动作的切换由控制部42控制。

58.在本实施方式中,检查部40具有界面43。界面43与控制部42电连接,由此,能够实现基于由人手经由界面43输入的电信号控制控制部42,基于从控制部42发送的电信号在界面43显示关于粉体3的散布状态的警告或不良状况等。

59.此外,在本发明中,检查部40只要能够基于由摄像部30取得的图像数据检查粉体3的散布状态即可,其装置结构不限于本实施方式。例如,图像处理部41和控制部42可以相互协作,执行上述动作(摄像机构31进行的图像数据的取得、所取得的图像数据的处理和保存、基于图像数据的粉体3的散布状态是否良好的判断等)的一部分或者全部,或者也可以是图像处理部41和控制部42的任一者执行上述动作的全部。另外,检查部40也可以不具有界面43。

60.具有如上所述的结构的制造装置10中,典型的是,利用摄像机构31对在一个方向md上输送中的长条带状的复合片4连续地进行摄像(摄像步骤),将通过该摄像所取得的图像数据与摄像取样数和摄像取样时间一起按时序保存在图像处理部41中。图像处理部41例如进行摄像机构31进行摄像的摄像速度、摄像开始和停止的控制、图像数据的写入和读出的控制等的关于摄像处理和图像数据的控制。

61.摄像机构31进行1次拍摄动作所摄取的复合片4的图像数据,被汇总成包括输送中的复合片4中的粉体配置区域5和粉体非配置区域6的cd的能够捕捉数据的规定像素数的帧单位。在由摄像机构31对输送中的复合片4连续地拍摄多次的情况下,能够取得这样的帧单位的图像在md上相连的一连串的多个图像。如果将这一连串的多个图像按拍摄的顺序排列,则能够得到复合片4的粉体散布面的图像。

62.在本实施方式中,检查部40更具体而言是图像处理部41,为了更高精度地进行基于由摄像机构31取得的图像数据的粉体3的散布状态是否良好的判断,在该是否良好判断之前,事先对该图像数据实施前处理。作为该图像数据的前处理方法,能够没有特别限制地使用公知的图像处理,例如,能够举例二值化处理、滤波处理等,可以单独使用一种,也可以一并使用2种以上。作为图像数据的前处理的一例,能够举例对于由摄像机构31取得的图像数据,通过阴影补偿除去质地不均等,从该图像数据除去作为多余的信息的噪声后,实施二值化处理的处理。

63.在图2中表示了检查对象即由摄像机构31拍摄的作为被拍摄物的复合片4及其拍摄图像。利用摄像机构31和具有白色光源的照明机构32用透过光照明方式对图2的(a)所示的复合片4进行拍摄而得到的实际的图像数据(未处理的图像数据)为图2的(b)。摄像机构31拍摄的是由照明机构32产生的照明光中的复合片4的透过光,该透过光透过片1、2,但不透过粉体3,因此,在图2的(b)所示的图像数据中,白色部(白像素)为粉体3的非配置部(片

1、2),其以外的部分(灰色部)为粉体3。对图2的(b)所示的图像数据实施包括二值化处理的前处理而获得的检查用图像数据为图2的(c)。在图2的(c)所示的图像数据中,黑色部(黑像素)为粉体3,另外,该黑色部大量聚集地存在的区域为粉体配置区域5,其以外的区域为粉体非配置区域6。根据图2的(b)与图2的(c)的对比可知,通过对由摄像机构31取得的图像数据事实二值化处理等前处理,粉体3变得更鲜明。在本实施方式中,如图2的(c)所示使用检查用图像数据,进行后述的边缘检测处理,取得边缘的位置信息等,判断粉体3的散布状态的好坏。

64.图像处理部41进行的图像数据的前处理典型地使用基于良品的复合片4预先设定的规定的阈值来进行。例如图像处理部41作为前处理进行二值化处理的情况下,该二值化处理对象的图像数据为如本实施方式所示利用透过光照明方式所拍摄的图像数据的情况下,预先设定二值化阈值,将与该二值化阈值相比图像浓度(灰度等级)高的像素部分转变为“白”(灰度等级的上限值:例如如果是0~255的256灰度等级,则为255灰度等级),表示粉体3的非配置部(粉体非配置区域6)。另一方面,将与上述二值化阈值相比图像浓度(灰度等级)低的像素部分转变为“黑”(灰度等级的下限值:例如如果是0~255的256灰度等级,则为0灰度等级),表示粉体3。如此一来,生成由二灰度等级构成的二值化图像数据。所生成的二值化图像数据,与对应的图像数据所具有的摄像取样时间一起被写入图像处理部41并保存。上述二值化阈值能够适当地任意设定,能够设定为能够准确地掌握所拍摄的粉体3的像素(拍摄面积)的数值。通过灵活运用二值化图像数据,能够准确地掌握粉体3的像素,能够以更高精度流畅地进行后述的边缘的检测。

65.作为制造装置10的主要特征之一,能够列举以下内容:检查部40对由摄像部30取得的图像数据、优选如图2的(c)所示对该图像数据实施了包括二值化处理的前处理而最适合用于检查的图像数据,如图3的(a)所示在md和与md相反的方向(反md)这两个方向上进行扫描,检测粉体配置区域5与粉体非配置区域6的在md上的边界即边缘7。即制造装置10的特征包括,作为图像数据的边缘检测处理中的扫描方向,采用了检查对象(复合片4)的md和反md这两个方向。图3的(a)中,用符号s1、s2表示的箭头,分别表示图像数据的扫描方向,方向s1与md是同方向,方向s2是反md方向。

66.边缘检测处理自身是公知的,典型的是在图像的像素亮度中检测灰度等级值的变化较大的部分的处理。在本发明中,作为边缘检测处理,能够没有特别限制地使用公知的检测处理方法,例如,能够例示基于对一个方向s1或者s2上的灰度等级值进行微分而得到的斜率,提取灰度等级值的变化较大的部位的处理。

67.在边缘检测处理中,在一个方向s1或者s2上扫描图像数据时,典型的是,以该图像数据的cd的全长为扫描对象。

68.一个方向s1或者s2的扫描在检测到边缘7的时刻结束,不继续检测边缘7。

69.边缘检测处理可以与摄像机构31进行的拍摄并行地由图像处理部41进行,也可以在摄像机构31进行的拍摄后使用图像处理部41或者其它图像处理装置来进行。

70.例如,如图3的(a)所示的图像数据8中,因为存在隔着粉体非配置区域6位于md的上游侧的粉体配置区域5(以下也称为“上游侧粉体配置区域5a”。)、和位于下游侧的粉体配置区域5(以下也称为“下游侧粉体配置区域5b”。),所以作为边缘7,存在上游侧粉体配置区域5a的下游侧端51和下游侧粉体配置区域5b的上游侧端52。检查部40在对图像数据8在一

个方向s1上进行扫描时,从图像数据8的上游侧端8a向下游侧端8b依次地进行扫描,在对图像数据8在一方向s2上进行扫描时,与此相反地,从图像数据8的下游侧端8b向上游侧端8a依次地进行扫描。在图像数据8的方向s1的扫描中,上游侧粉体配置区域5a的下游侧端51作为边缘7被检测出来,在图像数据8的方向s2的扫描中,下游侧粉体配置区域5b的上游侧端52作为边缘7被检测出来。

71.像这样,在上述边缘检测处理中,通过将检查对象的图像数据在从md的上游侧向md的下游侧的方向s1上进行扫描,并且在方向s1的反方向s2上进行扫描,能够抑制边缘7的误检测,提高边缘7的检测精度,由此能够以高精度检查粉体3的散布状态的好坏。

72.对于这样的双方向的图像数据的扫描带来的作用效果进一步进行说明,在粉体非配置区域6中完全不存在粉体3,能够明确地判别粉体配置区域5与粉体非配置区域6的边界即边缘7的情况实际上是很稀少的,通常如图2的(c)所示,在表示粉体3的非配置部的白像素聚集地存在的区域(粉体非配置区域6)中,散布地存在多个表示粉体3的黑像素。图3所示的图像数据8示意性地表示了在这样的粉体非配置区域6中存在粉体3的图像数据的一例。在粉体非配置区域6中完全不存在粉体3的情况是理想的,但在该区域6中即使存在粉体3的情况下,在该区域6中存在的粉体3的量为对复合片4的性能实质上不产生恶劣影响的程度的少量的情况下,也能够无视该区域6的粉体3。在该情况下,在上述边缘检测处理中,要求不将粉体非配置区域6的粉体3误检测为边缘7。在此,在对检查对象的图像数据仅在一个方向上进行扫描的情况下,具体而言例如如图3的(b)所示,对图像数据8在一个方向s2上扫描2次的情况下,因为在图像数据8中作为能够被检测为边缘7的部分(图像的像素亮度中灰度等级值的变化比较大的部分),下游侧粉体配置区域5b的上游侧端52、粉体非配置区域6内的粉体3、上游侧粉体配置区域5a的下游侧端51沿着方向s2依次配置,所以在该2次扫描中,不仅该上游侧端52,该区域6的粉体3也会作为边缘7被误检测,本来应该作为边缘7被检测的该下游侧端51有可能没有被检测到。与此不同,在本实施方式中,如图3的(a)所示,将图像数据8在相反的两个方向s1、s2上进行扫描,在各方向s1、s2的扫描中因为与粉体非配置区域6相比先扫描粉体配置区域5,所以能够防止这样的边缘7的误检测。

73.检查部40根据检查对象的图像数据8如前所述检测边缘7,并且取得检测出的边缘7的位置信息。作为边缘7的位置信息,例如能够举例边缘7与图像数据8的上游侧端8a或者下游侧端8b的隔开距离(边缘7的坐标)。在本实施方式中,如图3的(a)所示,作为边缘7的位置信息,采用距图像数据8的下游侧端8b的隔开距离。图中符号l1是对应于下游侧粉体配置区域5b的上游侧端52的边缘7与图像数据8的下游侧端8b的隔开距离,符号l2是对应于上游侧粉体配置区域5a的下游侧端51的边缘7与图像数据8的下游侧端8b的隔开距离,l1《l2。隔开距离l1、l2能够成为表示以检查对象的图像数据8的下游侧端8b作为原点的md的坐标轴上的该边缘7的位置的值。

74.此外,以图像数据8为代表的、图示的图像数据的md的全长,与单片的复合片4的md的全长(产品长)一致。

75.本实施方式中,检查部40基于边缘7的位置信息、具体而言例如隔开距离l1、l2,求取“粉体非配置区域6的位置”、“粉体非配置区域6的md的长度”和“粉体非配置区域6的面积”的至少一者,用于检查(是否良好判断)。此外,根据边缘7的位置信息派生的这些信息(粉体非配置区域6的位置、md的长度和面积)也是边缘7的位置信息的一种。

76.例如参照图3的(a),粉体非配置区域6的位置,能够根据通过了该区域6的md的前后端且在cd上延伸的一对边缘7、7的md的中央的位置来确定。另外,该一对边缘7、7的md的中央的位置能够根据隔开距离l1、l2求得。

77.另外,粉体非配置区域6的md上的长度,能够根据通过了该区域6的md的前后端且在cd上延伸的一对边缘7、7彼此的间隔来确定,该间隔能够根据隔开距离l2与隔开距离l1之差(l2-l1)求得。

78.另外,关于粉体非配置区域6的面积,因为该区域6为四边形形状,因此能够根据该区域6的md的长度(l2-l1)和cd的长度求得。

79.检查部40基于从检查对象的图像数据取得的边缘7的位置信息、以及根据需要的从该位置信息求得的粉体非配置区域6的位置、md的长度和面积的任意一者以上,判断检查对象(图像数据8中反映的被拍摄物)中的粉体3的散布状态的好坏(是否良好)。检查部40在判断为良品的情况下,作为判断信号输出ok信号,除此以外的情况下,作为判断信号输出ng信号。该信号在界面43中显示,由此能够对制造装置10的操作员提供关于粉体3的散布状态的信息。

80.检查部40进行的粉体3的散布状态的是否良好的判断,典型的是,对于规定的检查项目(粉体非配置区域6的位置、md的长度和面积等),通过比较检查对象的图像数据和预先设定的规定的基准值(阈值)来实施。上述基准值典型的是具有一定的范围。上述基准值被保存在检查部40(控制部42)能够读取的场所,在本实施方式中,保存在图像处理部41中。

81.在检查对象的图像数据中的规定的检查项目的数值处于上述基准值的范围内的情况下,该检查对象关于该规定的检查项目被判断为良品,除此以外的情况下,关于该规定的检查项目判断为不良品。基本上,在关于全部的检查项目判断为良品的情况下,该检查对象被判断为良品,除此以外的情况下,该检查对象判断为不良品。

82.上述基准值基于将按照设计散布有粉体的良品的复合片与检查对象在相同条件下拍摄而获得的图像数据(以下也称为“良品图像数据”。)设定。在图4的(a)中表示了作为上述良品图像数据的一例的良品图像数据80。良品图像数据80除了在粉体非配置区域6中不存在粉体3这一点以外,与图3的(a)所示的图像数据8基本上是相同的。例如能够作为检查部40进行的检查项目之一的“隔开距离l1、l2”的基准值,通过基于良品图像数据80的隔开距离l1、l2设定作为良品能够允许的范围而设定。关于其它检查项目(例如,粉体非配置区域6的位置、md的长度和面积)的基准值也是同样的。

83.在图4的(b)~图4的(e)中,作为检查对象的图像数据的具体例,表示了图像数据81~84。图像数据81~84均在检查部40进行的是否良好判断中被判断为不良品。

84.在图4的(b)所示的图像数据81中,隔开距离l1、l2超过了规定的基准值的范围的上限,粉体非配置区域6的位置(一对边缘7、7的md的中央的位置)与良品图像数据80中的该区域6的位置(适当位置)相比较,向md的上游侧(图像数据的上游侧端8a侧)大幅偏移。因此,检查部40将长条带状的复合片4中的与图像数据81对应的部分判断为不良品。

85.图4的(c)中所示的图像数据82中,关于粉体非配置区域6的位置处于规定的基准值的范围内,是良品,但该区域6的md的长度低于规定的基准值的范围的下限,与良品图像数据80中的该区域6的md的长度(适当长度)相比较短。因此,检查部40将长条带状的复合片4中的与图像数据82对应的部分判断为不良品。

86.在图4的(d)所示的图像数据83中,粉体非配置区域6的md的长度超过了规定的基准值的范围的上限,与良品图像数据80中的该区域6的md的长度(适当长度)相比较长。因此,检查部40将长条带状的复合片4中的与图像数据83对应的部分判断为不良品。

87.图4的(e)所示的图像数据84中,关于粉体非配置区域6的位置和md的长度处于规定的基准值的范围内,是良品,但由于该区域6中存在粉体3,该区域6的白色部的面积低于规定的基准值的范围的下限。因此检查部40将长条带状的复合片4中的与图像数据84对应的部分判断为不良品。

88.在本实施方式中,边缘7的检测及其位置信息的取得由图像处理部41执行,基于边缘7的位置信息的粉体3的散布状态的是否良好的判断由控制部42执行。即,在本实施方式中,图像处理部41在对于由摄像部30所取得的图像数据实施了包含二值化处理的前处理后,将该实施了前处理后的图像数据在扫描方向s1、s2两者上进行扫描来检测边缘7,并且取得检测出的边缘7的位置信息(隔开距离l1、l2等),将该位置信息发送到控制部42。控制部42基于从图像处理部41发送来的位置信息,判断粉体3的散布状态是否良好,另外,将其判断结果在界面43中显示。

89.在本实施方式中,如前所述,控制部42不仅具有作为判断粉体3的散布状态的是否良好的判断部的功能,也具有基于其判断结果控制由粉体散布部20进行的粉体3的散布的功能。即在本实施方式中,由粉体散布部20进行的粉体3的散布基于边缘7的位置信息被控制。更具体而言,如图1所示,控制部42与粉体散布部20的排出部22电连接,控制部42基于根据检查对象的图像数据所求得的边缘7的位置信息,生成排出部22的控制信号并发送到排出部22,排出部22按照该控制信号来执行粉体3的排出或者不排出。

90.但是,在由粉体散布部20进行的粉体3的散布(粉体散布步骤)中使用的边缘7的位置信息中,不包含由检查部40(控制部42)进行的检查步骤中判断为不要的信息。例如上述的图像数据81~84(参照图4),在由检查部40进行的是否良好判断中判断为不良品,因此这些图像数据中的粉体非配置区域6的位置等的边缘7的位置信息,在向排出部22发送的控制信号的生成中不被使用。据此,因为由粉体散布部20进行的粉体3的散布精度进一步提高,所以粉体非配置区域6能够按照设计被配置,能够更稳定地制造能够稳定地发挥规定的性能的复合片4。

91.如前所述,检查部40(控制部42)基于粉体3的散布状态的是否良好判断结果控制由粉体散布部20进行的粉体3的散布(粉体散布步骤)。作为该由检查部40进行的粉体散布控制动作的一例,能够举例如图4的(b)所示的图像数据81那样,在检查对象的图像数据中,粉体非配置区域6的位置(一对边缘7、7的md的中央的位置)从适当位置(规定的基准值)大幅偏移了的情况下,使粉体非配置区域6的位置恢复到适当位置的恢复动作。

92.图5的图表是表示上述恢复动作的一例。图5的上层的图表表示长条带状的复合片4中的粉体非配置区域6的位置(纵轴)与制造装置10的运行时间(横轴)的关系,该纵轴(position(位置))表示以检查对象的图像数据8的下游侧端8b作为原点的在md的坐标轴上的粉体非配置区域6的位置。

93.在本例中,从上述原点(下游侧端8b)起向md的上游侧离开215mm的位置为粉体非配置区域6的适当位置。对此,由检查部40进行的检查的结果所判明的事实是,在该检查的时刻(由摄像部30进行拍摄的时刻)的粉体非配置区域6的位置,从上述原点向md的上游侧

离开大约300mm,从适当位置的偏移量大约为85mm。

94.因此,检查部40(控制部42)为了修正该粉体非配置区域6的位置偏移,控制粉体散布部20的动作、具体而言是由排出部22进行的粉体3的排出/非排出动作,调整粉体3的散布周期(恢复动作)。图5的下层的图表是表示由检查部40进行的粉体散布部20的控制的on/off(有效/无效)的图表,图5中由“恢复动作中”表示的范围为控制on(有效),即在检查部40的控制下的粉体散布部20(排出部22)的动作(恢复动作)正在实施中。此时的恢复动作,因为粉体非配置区域6比适当位置(参照图4的(a))向md的上游侧偏移(参照图4的(b)),所以是用于使粉体非配置区域6向md的下游侧移动的动作,具体而言,是使粉体3的散布周期比现状缩短(使1次散布与下一次散布的时间的间隔比现状缩短)的动作。如图5所示,该恢复动作的结果是,偏移量大约为零,使粉体非配置区域6的位置与适当位置大致一致。由检查部40进行的检查步骤中,当像这样确认了偏移量变成大约零时,使由检查部40进行的粉体散布部20的控制off(无效),中止恢复动作。在本说明书中所谓“偏移量大约为零”的意思是,由检查部40进行的检查步骤中,粉体非配置区域6的位置是预先设定的规定的基准值(该基准值是一定的范围的情况下,处于该范围内)。

95.制造装置10在复合片4的输送路径上具有不良品排出机构(未图示),可以构成为将在由检查部40进行的检查步骤中判断为不良品的检查对象所涉及的复合片4,利用该不良品排出机构从该输送路(生产线)排出。此时,检查部40(控制部42)控制上述不良品排出机构的动作,从而能够更准确且流畅地进行粉体3的是否良好判断、基于其判断结果的不良品的从生产线的排出动作。作为上述不良品排出机构,能够适当利用作为在这种生产线中的不良品排出机构所公知的机构。上述不良品排出机构典型的是,配置在比切断长条带状的复合片4的切断部(未图示)靠md的下游侧的位置,将为不良品的单片的复合片4排出。

96.由检查部40进行的检查步骤中出现了不良品的判断结果的情况下,进行包括上述的由检查部40(控制部42)进行的粉体散布控制动作和由人手进行的操作等在内的某些恢复动作。该恢复动作通常进行至由检查部40进行的检查步骤作出良品判断为止。从由检查部40判断出不良品的时刻(ng信号的输出时)经由恢复动作直至由检查部40作出良品判断的时刻(ok信号的输出时)的期间,通过了摄像部30(摄像机构31)的复合片4通常作为不良品处理,成为由上述不良品排出机构排出的排出对象。此外,被输送的复合片4的各部分,无论该复合片4是单片还是长条带状,均能够由“在该复合片4的输送路径上的从规定位置(例如上述不良品排出机构的不良品排出部)起基于产品(单片的复合片4)的个数换算的隔开距离”来确定,通过使用该隔开距离,能够进行良品、不良品的区别。

97.以上,主要是关于本发明的复合片的制造装置的说明,以下对于本发明的复合片的制造方法,基于使用上述制造装置10的制造方法进行说明。在后述的复合片的制造方法中,关于没有特别说明的结构,能够适当应用对于上述制造装置10的说明。

98.如图1所示,使用制造装置10的复合片4的制造方法包括:将粉体3间隔性地向在一个方向md上输送中的片1的表面1a散布,在该表面1a中在该一个方向md上交替地形成粉体配置区域5和粉体非配置区域6的粉体散布步骤;利用摄像机构31拍摄片1的粉体散布面(表面1a)的摄像步骤;和基于由该摄像步骤取得的图像数据(例如图4中所示的图像数据81~84),检查粉体3的散布状态的检查步骤。

99.在上述检查步骤中,检测粉体非配置区域6的位置,基于粉体非配置区域6的位置

信息,判断粉体3的散布状态是否良好(复合片4的良品/不良品)(参照图3的(a))。在此所说的“粉体非配置区域6的位置”可以是粉体配置区域5与粉体非配置区域6的md上的边界即边缘7的位置。以下的“边缘7的位置(信息)”和“粉体非配置区域6的位置(信息)”能够适当地相互置换。

100.在上述检查步骤的优选的一个实施方式中,将图像数据在md和反md的两个方向上进行扫描,检测粉体配置区域5与粉体非配置区域6的md上的边界即边缘7,基于该边缘7的位置信息,判断粉体3的散布状态是否良好(参照图3的(a))。

101.对于在一个方向md上连续地输送的检查对象(长条带状的复合片4),反复执行由上述摄像步骤和上述检查步骤构成的一系列的处理,由此,对于检查对象的整体,能够高精度地进行粉体3的散布状态的是否良好判断,其结果是,能够稳定地制造能够稳定地发挥规定的性能的、产品性能得以保障的复合片4。

102.在上述检查步骤中,可以基于粉体非配置区域6的位置信息,求取粉体配置区域5的位置、md的长度和面积之中的至少一者,与预先设定的规定的基准值进行比较。

103.在上述检查步骤的优选的一个实施方式中,可以基于边缘7的位置信息,求取粉体非配置区域6的位置、md的长度和面积之中的至少一者,与预先设定的规定的基准值进行比较。

104.对于上述检查步骤中检查的图像数据,可以在检查之前事先实施包含二值化处理在内的前处理(参照图2的(c))。

105.对于在一个方向md上连续地输送的检查对象(长条带状的复合片4),反复执行由上述摄像步骤和上述检查步骤构成的一系列的处理,由此,对于检查对象的整体,能够高精度地进行粉体3的散布状态是否良好的判断,能够以良好精度判断作为制造目标物的复合片4是否良好。

106.可以基于边缘7的位置信息控制在上述粉体散布步骤中的粉体3的散布。

107.在上述粉体散布步骤中使用的边缘7的位置信息,优选不包含在上述检查步骤中判断为不良的信息。

108.以上,主要是以制造装置10进行通常运转的状态,即要被散布粉体3的第一片1的输送速度维持为规定的目标速度(生产速度)、连续地制造作为产品的复合片4的状态为前提的说明,但本发明的特征还在于,使包括上述摄像步骤和检查步骤在内的一系列的检查处理适用于从停止状态的制造装置10运行直至成为通常运转状态的期间(制造启动步骤)、以及从对通常运转中的制造装置10发出停止指令直至制造装置10完全停止的期间(制造停止步骤)的至少一者,优选适用于两者。

109.具体而言,在本发明中,在第一片1的输送从停止状态直至使该片1的输送速度加速到规定的目标速度的制造启动步骤、或者使以规定的目标速度输送中的该片1的输送速度减速而最终使该片1的输送停止的制造停止步骤中,基于上述的边缘7的位置信息、具体而言例如“隔开距离l1、l2”和“粉体非配置区域6的位置”、“md的长度和面积”,控制上述粉体散布步骤(对在一个方向md上输送中的片1的表面1a间隔性地散布粉体3,在该表面1a在该一个方向md上交替地形成粉体配置区域5和粉体非配置区域6的步骤)中的粉体3的散布。

110.在本实施方式中,通过这样的基于边缘7的位置信息的粉体3的散布控制,能够降低上述制造启动步骤或者上述制造停止步骤中的不良品的产生率。

111.在图6中表示了制造启动步骤和制造停止步骤中的粉体非配置区域6的位置(纵轴)与产品个数(横轴)的关系的一例。图6的纵轴(position,位置)与图5的纵轴相同,从图像数据的下游侧端(原点)向md的上游侧离开215mm的位置为粉体非配置区域6的适当位置。图6的横轴的“产品个数”是以复合片4中的产品个数为零的位置作为基准位置,将从该基准位置至该片4的检查对象区域的隔开距离按产品(单片的复合片4)的个数换算出的,产品个数的数值越大,则该检查对象区域离该基准位置越远。图6中符号“n”所示的范围表示在制造装置10进行通常运转的期间,即片(第一片1)的输送速度维持为规定的目标速度(生产速度)的期间。

112.图6中符号“c0”所示的实线表示,完全不进行本发明中的粉体散布控制、即“基于边缘的位置信息的粉体的散布控制”的情况下(以下也称为“现有制法”。)的粉体非配置区域6的位置(一对边缘7、7的md的中央的位置)的变动。关注现有制法,粉体非配置区域6在制造装置10的运行前的时刻,存在于从上述原点向md的上游侧离开了170mm的位置,在该时刻的从适当位置的偏移量大约为45(=215-170)mm。在从制造装置10开始运行起直至片输送速度达到规定的目标速度(通常运转时的速度)的制造启动步骤中,伴随着片输送速度的增加而偏移量减少,偏移量大约成为零的是按产品个数换算大约80个的时刻。在该情况下,虽然根据关于粉体非配置区域6的位置的上述基准值(阈值)如何设定而存在不同,但假如以偏移量为零作为基准值的情况下,偏移量不为零的80多个产品作为产量损失而被废弃。另外,在从对通常运转中的制造装置10发出停止指令直至片输送速度达到零的制造停止步骤中,紧接着停止指令发出后,随着片输送速度的减少而偏移量向右下倾斜地增加,因此根据上述基准值,紧接着停止指令发出后,存在作为检查对象的产品全部作为产量损失被废弃的可能性。

113.与此不同,在本发明中,为了降低这样的制造启动步骤和制造停止步骤中的产量损失,基于由检查部40进行的检查步骤中取得的边缘7的位置信息,控制在这些步骤中的由粉体散布部20进行的粉体3的散布。具体而言,例如参照图6,制造启动步骤和制造停止步骤中的粉体非配置区域6的位置的变动,在现状中是图6中由符号“c0”所示的实线,对此,以偏移量大约变成零来设立目标,控制由排出部22进行的粉体3的排出/非排出动作。由此,该变动成为图6中由符号“c1”表示的虚线所示。在此所说的“使偏移量大约变成零的目标”(粉体非配置区域6的位置变动模式),也可以采用规定的适当位置的值,另外,如图6的虚线c1所示,粉体非配置区域6的位置也可以逐渐接近适当位置的值。在粉体非配置区域6的位置的变动变成虚线c1所示的情况下,在制造启动步骤中,成为比现有制法(实线c0)少的产品个数即在短时间中偏移量大约变成零,并且该偏移量大约为零的状态在制造启动步骤中被维持。另外,在制造停止步骤中,也观察到与制造启动步骤同样的趋势,在粉体非配置区域6的位置的变动变成虚线c1所示的情况下,在停止指令的发出后的比较长的时间维持偏移量大约为零的状态,并且其后的偏移量的变化率与现有制法相比变缓。由此,通过使粉体非配置区域6的位置的变动成为虚线c1所示的情况,能够有效地降低在制造启动步骤和制造停止步骤中的产量损失。

114.尤其是,在本实施方式中,在粉体散布步骤中以被散布的粉体3通过自由落下到达第一片1的方式构成(参照图1),粉体3的自由落下速度是一定的,与此不同,在制造启动步骤和制造停止步骤、即片输送速度的加减速中,因为第一片1的输送速度随时变化,所以粉

体非配置区域6的位置也随时变化,容易发生产量损失。依据本发明,即使在这样的情况下,也能够有效地抑制产量损失。

115.在制造启动步骤或者制造停止步骤中,成为目标的粉体非配置区域6的位置变动模式,预先保存在进行粉体散布控制的检查部40(控制部42)能够读取的场所(例如图像处理部41)中。在该情况下,例如控制部42在制造启动步骤和制造停止步骤中读取上述位置变动模式,与从检查对象的图像数据取得的边缘7的位置信息(具体而言,粉体非配置区域6的位置信息)相比较,掌握两者的差,并且控制由排出部22进行的粉体3的排出/非排出动作,以缩小该两者的差。

116.以上,对本发明基于其优选的实施方式进行了说明,但本发明不受上述实施方式的任何限制,在不脱离本发明的主旨的范围内能够进行适当变更。

117.在上述实施方式中,在判断复合片4中的粉体3的散布状态是否良好时,将包含粉体非配置区域6的位置、md的长度和面积在内的、边缘7的位置信息作为判断材料使用,进而,也可以将粉体配置区域5中的粉体3的克重(每单位面积的质量)作为判断材料使用。即在上述检查步骤中,可以检查在粉体配置区域5中的粉体3的克重,检查部40也可以检查在粉体配置区域5中的粉体3的克重。因为将边缘7的位置信息作为判断材料使用的检查步骤中主要被检查的事项为粉体非配置区域6的状态(位置、md的长度、该区域6中的粉体3的有无等),所以通过进一步将粉体配置区域5中的粉体3的克重作为判断材料使用,能够检查粉体配置区域5的状态,通过它们的协同效应,能够更进一步高精度地检查复合片4中的粉体3的分布状态。作为粉体3的克重的检查方法,能够没有特别限制地使用公知的克重的检查方法,例如能够使用专利文献1中记载的方法。

118.在上述实施方式中,作为制造目标物的复合片是在2个片之间介入配置有粉体的结构,但也可以是在1个片的表面配置有粉体的结构。

119.在上述实施方式中,由摄像部进行的拍摄,是对从照明机构照射而透过检查对象的透过光进行拍摄的透过光照明方式,但代替它,也可以是对从照明机构照射并在检查对象反射的反射光进行拍摄的反射光照明方式。

120.在上述实施方式中,作为传感机构采用摄像机构,因此作为传感数据采用了图像数据,但作为传感机构,只要是能够感测片的粉体散布面的装置即可,没有特别的限制。当然,传感数据也不限于图像数据,能够适当使用与所使用的传感机构对应的数据。

121.产业上的利用可能性

122.依据本发明,在对连续输送的片在其输送方向上间隔性地散布粉体来制造复合片时,能够以高精度检查片中的粉体的散布状态,能够提供能够稳定发挥规定的性能的复合片、即产品性能得以保障的复合片。

123.另外,依据本发明,在对连续输送的片在其输送方向上间隔性地散布粉体来制造复合片时,能够有效地降低在制造启动步骤和制造停止步骤中产生的产量损失,提高生产量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1