测量方法与流程

测量方法

1.本发明涉及一种用于检查定位设备上的工件的特征的方法,特别是一种用于评估弯曲特征的形状的方法(例如,一种确定圆形特征的圆度值的方法)。

2.已知在生产之前、生产期间或生产之后测量工件的特征,例如为了确认该特征是否符合期望的公差,和/或用于确定该特征和/或工件的位置和/或取向。这典型地涉及经由设备使测量装置(“探头”)和工件相对彼此移动,使得可以对工件上的不同点进行测量。虽然多种产品和技术可用于在机床上测量(已经被机加工或将要被机加工的)工件,但是仍然常见的是在专用坐标测量机(cmm)上测量部件的那些公差要求非常高的部分。特别地,特征(例如发动机缸体气缸和阀座)的形状需要被严格控制,因此这些特征的测量通常在专用cmm上执行。形状测量值的一个示例是圆形特征的“圆度”或“圆形度”。如将理解的,并且如由完善的几何尺寸和公差(geometric dimensioning and tolerancing,gd&t)系统所限定的,形状测量值是与表面的位置或大小(例如,直径)不同的特定测量值。

3.由于cmm主要用于测量工件(而机床主要用于机加工工件),因此cmm传统上能够提供更高水平的测量准确度,并且比机床更少受误差影响。这通常是因为cmm和机床的机械配置的差异。例如,机床的驱动机构通常与cmm迥然不同,因为机床的驱动系统由于机床需要进行的机加工操作而需要能够承受大的力(这与cmm不同,cmm仅需要承载在操作期间不需要承受大力的测量装置)。

4.然而,越来越期望在机床上原位实行越来越多的工件测量,因为这样做可以节省大量的时间和成本。

5.然而,发明人发现,特别是在机床设备上,弯曲表面的准确的形状/圆度测量难以实现。

6.本发明涉及一种用于改善弯曲特征的形状测量值(比如,圆形特征的圆形度或圆度)的技术,这在通常不能提供足够准确的测量数据的机床上测量这样的特征时可以特别有价值。

7.根据本发明的第一方面,提供了一种确定人工制品的弯曲特征的形状测量值的方法,该方法包括:i)定位设备使所述人工制品和测量装置在第一方向上沿着弯曲路径相对移动,以沿着所述弯曲特征的表面获得第一数据点集;ii)所述定位设备使所述人工制品和所述测量装置在与所述第一方向相反的第二方向上沿着弯曲路径相对移动,以沿着所述弯曲特征的表面获得第二数据点集;iii)使用所述第一数据点集和所述第二数据点集来确定所述人工制品的形状测量值。

8.本发明人发现,弯曲特征的测量值的误差可能由机器的运动引起(特别是由于机器的所谓的“空动(lost motion)”)。尽管这样的(由机器的运动引起地)测量误差很小(例如,在几微米的数量级),但是它们阻碍发明人实现所需的准确形状测量值。发明人发现,本发明的技术减小了误差的影响,并且使得能够获得更准确/可靠的形状测量值。

9.使用第一数据点集和第二数据点集可以包括(根据第一数据点集和第二数据点集)获得位于由第一数据点集表示的线/表面与由第二数据点集表示的线/表面之间的中间表面的表示。如将理解的,中间表面的表示以及由第一数据点集和第二数据点集表示的线/

表面可以是概念上的。例如,中间表面的表示可以包括第三数据点集(其位于概念上的中间表面上)。换句话说,“使用第一数据点集和第二数据点集”可以包括获得位于在由第一数据点集表示的线/表面与由第二数据点集表示的线/表面之间等距的(概念上的)表面上的第三数据点集。然后,可以根据中间表面的表示(例如,根据第三数据点集)确定形状测量值。如本领域技术人员将理解的,中间表面的表示可以包括能够构造中间表面的某事物;例如,中间表面的表示可以包括函数,例如一个或多个样条(例如,b样条或非均匀有理b样条“nurbs”表面)。如本领域技术人员还将理解的,中间表面的表示可以包括2维(2d)表示,例如2d曲线。即使第一数据点集和第二数据点集包括3维(3d)数据集,也可以是这种情况。如本领域技术人员还将理解的,中间表面的表示可以包括3维(3d)表示,例如3d曲线。

10.数据点可以被称为“位置”数据点(因此,第一数据点集和第二数据点集可以被称为第一位置数据点集和第二位置数据点集),因为它们涉及位置信息而不是非位置信息(例如,温度信息)。如将理解的,可以通过将有关定位设备的位置数据/信息(比如人工制品和测量装置的相对位置)与来自测量装置的数据/信息(例如触针偏转数据(在采用接触式探头的情况下))结合来获得位置数据点。如下面更详细地解释的,有关定位设备(例如,有关人工制品和测量装置的相对位置)的位置数据/信息可以是假设的,或者该位置数据/信息可以是已知的(例如,经由定位设备上的一个或多个位置编码器)。此外,如下面更详细地解释的,由测量装置获得的测量方向(例如,触针偏转的方向)可以是假设的,或者该测量方向可以是已知的。

11.可以通过将有关测量装置和人工制品的相对位置的信息与从该位置到被测量表面的矢量结合来获得数据点。测量装置和人工制品的相对位置可以是已知的(例如,经由定位设备上的一个或多个位置编码器)或者可以是假设的。到被测量表面的矢量的方向可以是已知的,或者可以是假设的。

12.已经发现,当弯曲特征是人工制品的弯曲面(例如,圆柱体或锥体的弯曲面,而不是圆柱体/锥体的端部)时,本发明是特别有益的。

13.已经发现,当测量装置被用于在基本上沿着测量点处的弯曲路径的曲率半径延伸的维度上对人工制品进行测量时,本发明是特别有益的。因此,优选地,第一数据点集和第二数据点集包括基本上在径向上相对于在测量点处的弯曲路径的曲率获得/获取/测量的测量数据(例如,在测量点处的弯曲路径的曲率半径的至少45

°

内,更优选地在测量点处的弯曲路径的曲率半径的至少30

°

内,尤其优选地在测量点处的弯曲路径的曲率半径的15

°

内,例如在测量点处的弯曲路径的曲率半径的10

°

内)。

14.形状测量值可以包括弯曲特征的轮廓公差。可选地,形状测量值包括圆形特征的圆形度公差或“圆度”。可选地,形状测量值包括圆柱体的圆柱度公差。形状测量值可以包括值(形状值),以及因此,例如,形状测量值可以包括圆形度值、圆度值或圆柱度值。

15.优选地,中间表面在由第一数据点集表示的线/表面与由第二数据点集表示的线/表面之间是等距的。确定在由第一数据点集表示的线/表面与由第二数据点集表示的线/表面之间等距的中间表面的表示应理解为能够根据该中间表面的表示确定更准确的形状测量值。

16.在第一方向和第二方向上的相对移动可以至少部分地通过定位设备的至少一个可移动轴的运动来实现,在第一方向和第二方向中的每一个方向上的所述移动期间,该至

少一个可移动轴的运动被反向。可移动轴可以是线性轴。因此,在第一方向和第二方向上的相对移动可以至少部分地通过定位设备的至少一个线性移动轴的运动来实现。特别地,在第一方向和第二方向上的相对移动可以至少部分地通过定位设备的至少一个线性移动轴的运动来实现,在第一方向和第二方向中的每一个方向上的所述移动期间,该至少一个线性移动轴的运动被反向。在第一方向和第二方向上的相对移动可以通过定位设备的至少两个不平行的线性移动轴的结合运动来实现。特别地,在第一方向和第二方向上的相对移动可以通过定位设备的至少两个不平行的线性移动轴的组合运动来实现,在第一方向和第二方向中的每一个方向上的所述移动期间,该至少两个不平行的线性移动轴中的至少一个的运动被反向。可能对形状测量值具有显著不利影响的测量误差的一个来源是由于沿着正被反向的至少一个线性轴线的运动(轴反向误差)而产生的,并且这是机床上的特定问题。已经发现,这可能至少部分地是由于机器/轴游隙(backlash)。例如,当马达使其控制/功率的方向反向时,在马达控制的轴实际开始移动之前可能存在小的延迟。如将理解的,为了帮助解决游隙问题,应使用定位设备的相同的一个或多个运动轴来实现步骤i)和步骤ii)中的相对运动。如将理解的,所述相对移动可以包括移动人工制品并使测量装置保持静止,或者可以包括移动测量装置并使人工制品保持静止,或者可以包括同时移动人工制品和测量装置。

17.机床通常没有用于直接测量其可移动轴的位置的位置测量编码器;代替地,机床控制器可以经由轴的驱动器/马达上的编码器(不必提供轴的实际位置的准确表示)来监测机床的轴的位置。即使机床确实具有用于直接测量其可移动轴的位置的位置测量编码器,这种位置信息也可能不可用于确定形状测量值的过程。实际上,机床通常不被设计为连续地将轴位置信息报告给单独的测量过程。因此,在机床领域中已知的是,对于测量过程,假设轴的位置(例如,基于用于驱动机床的指令而不是从机床上的编码器确定的)并且将假设的位置信息与来自探头的数据结合以确定表面位置信息。还可能的是,可以仅根据测量装置的(例如,探头的)输出(即,不将该输出与报告的或假设的轴位置信息结合)确定关于特征的计量信息。因此,特别常见的情况是(尤其是在机床领域中),轴反向游隙对轴位置的影响将不会被直接测量/得知,因此无论安装在机床上的测量装置有多好地校准、准确和无误差,由于机床本身的结构和/或配置,误差都可能被引入到用于确定零件的形状的测量数据中。

18.机器制造商已经采取措施来尝试处理游隙问题,例如通过伺服驱动器以尝试补偿游隙,但是这种方案本身可能引入另外的测量误差,例如如本领域已知的“轴反向尖峰”。虽然轴反向是形状测量值的误差的一个来源,但是存在其他来源/原因,比如由机器的加速引起的动态结构变形。这种轴反向和动态结构变形可能导致所谓的“空动”或由机器的未转换运动引起的误差。

19.发明人发现,通过使用本发明的技术,可以减小这种误差对形状测量值的影响,并且可以使形状测量值具有超过机床的预期能力的准确度水平。

20.优选地,测量装置和人工制品的相对角取向对于第一次测量和第二次测量两者是相同的。换句话说,优选地,在第一次测量与第二测量次之间,测量装置和人工制品的相对角取向不变。这避免了需要考虑测量装置和人工制品的相对角度取向对形状测量值的影响。例如,在采用接触式探头的情况下,如果存在探头端头偏移误差,则改变测量装置和人

工制品的相对角取向可能对形状测量值产生影响。确保测量装置和人工制品的相对角取向对于第一次测量和第二次测量两者是相同的,避免了需要知道/确定探头端头偏移误差。

21.定位设备可以是专用测量设备,比如坐标测量机(cmm)。定位设备可以包括机床。特别地,定位设备可以包括机床,人工制品先前已在该机床上被机加工,或者人工制品将要在该机床上被机加工。

22.弯曲特征可以包括弧形特征。弯曲特征可以包括圆形特征。例如,弯曲特征可以包括圆柱形凸台或孔。因此,获得第一数据点集和/或第二数据点集可以包括定位设备使人工制品和测量装置沿着圆形路径(例如,沿着部分圆形或完全圆形的路径)相对彼此移动。弯曲特征的测量可以被约束到平面,但并不一定是这种情况。例如,定位设备可以使人工制品和测量装置沿着螺旋或盘旋路径相对彼此移动。

23.人工制品和测量装置的相对运动可以包括在测量装置被保持静止时人工制品的运动,或者反之亦然。人工制品和测量装置的相对运动还可以包括测量装置和人工制品两者的运动。

24.优选地,第一数据点集和第二数据点集是沿着弯曲特征的表面上的基本上相同的目标扫描线(或“标称测量线”)获得的。

25.使人工制品和测量装置相对彼此移动以获得数据点集所沿着的弯曲路径可以是预定义/预先确定的。

26.如上所提及的,尤其是当寻求解决游隙问题时,应使用定位设备的相同的一个或多个运动轴来实现步骤i)和步骤ii)中的相对运动。

27.用于步骤i)和步骤ii)的弯曲路径不必相同。例如,步骤i)和步骤ii)的弯曲路径可以被配置为使得在弯曲特征的表面上、但在定位设备的操作体积内的不同位置处测量相同的目标扫描线(或“标称测量线”)。然而,优选地,使人工制品和测量装置相对彼此移动以获得第二数据点集所沿着的弯曲路径与使人工制品和测量装置相对彼此移动以获得第一数据点集所沿着的弯曲路径相同。优选地,第一数据点集和第二数据点集可以通过定位设备使人工制品和测量装置沿着相同的弯曲路径相对彼此移动来获得,但是其中,不同的数据集是通过在不同方向上沿着相同的弯曲路径的运动来获得。因此,可以优选的是,i)和ii)的弯曲路径是相同的,使得对于步骤i)和步骤ii),沿着弯曲特征的表面上的相同的目标扫描线(或“标称测量线”)获得第一数据点集和第二数据点集,对于步骤i)和步骤ii),目标扫描线在定位设备的操作体积内的位置是相同的,并且使人造制品和测量装置相对移动所沿着的弯曲路径的外形/形状将是相同的。

28.使i)和ii)的弯曲路径相同,可以有助于防止定位设备的位置相关的任何性能差异(例如,游隙的大小)影响由定位设备获得的第一数据点集和第二数据点集。这还可以有助于确保在采用接触式探头的情况下,在获得第一数据点集和第二数据点集期间使用标称相同的探测力。

29.更进一步地,可以优选的是,在步骤i)与步骤ii)之间,人工制品相对于定位设备的旋转位置/取向、和/或测量装置相对于人工制品的旋转位置/取向不变。因此,换句话说,可以优选的是,对于步骤i)和步骤ii),人工制品和测量装置的物理布置和配置保持基本相同。

30.更进一步地,可以优选的是,使测量装置和人工制品在步骤i)和ii)中沿着弯曲路

径相对彼此移动所采取的速度基本上相同。

31.因此,可以优选的是,除了使测量装置和人工制品沿着弯曲路径相对彼此移动所采取的方向之外,步骤i)和步骤ii)的每个方面基本上相同。

32.测量装置可以包括接触式或非接触式测量装置。如在测量设备领域中常见的情况,测量装置也可以被称为探头。适用于本发明的测量装置(或“探头”)包括通常被称为扫描探头(也被称为“模拟探头”)的装置。扫描探头(或“模拟探头”)是如下所述的探头:可以使之沿着/相对于表面扫描、同时与表面连续相互作用(例如,同时连续接触表面(在采用接触式探头的情况下)),以获得沿着表面的测量点序列/集。这与触碰触发式探头形成对比,触碰触发式探头对于要测量的每个数据点需要将探头朝向表面推进和从表面缩回。

33.扫描探头可以提供根据探头和表面的相互作用的相对程度而变化(即,以非二进制方式,换句话说,在一定范围内)的一个或多个输出信号。因此,当使探头沿着/相对于表面扫描时,扫描探头的(多一个或个)信号可以使得能够连续地确定探头本体和表面的相对位置。

34.接触式扫描探头典型地包括安装/可安装在定位设备上的本体、以及从本体延伸的触针。典型地,接触端头(例如“触球”)设置在触针的自由端部处以用于接触人工制品。接触式扫描探头被配置为输出根据触针已经从其静止位置偏转的量而变化(并且可选地,根据触针偏转的方向而变化)的一个或多个信号,使得触针偏转的程度(以及可选地,触针偏转的方向)是已知的。这与所谓的“触碰触发式探头”形成对比,“触碰触发式探头”被配置为当触针已经从静止位置偏离阈值量时输出触发信号。

35.因此,该方法可以包括:定位设备使人工制品和测量装置沿着弯曲路径(在第一方向上,然后在第二方向上)相对移动,以沿着/相对于弯曲特征的表面连续地扫描测量装置(并且从而沿着弯曲特征的表面获得第一数据点集,然后获得第二数据点集)。因此,在采用接触式扫描探头的情况下,可以通过在接触式扫描探头与弯曲特征的表面连续接触的同时通过移动接触式扫描探头来获得第一数据点集和第二数据点集。

36.因此,本文件描述了一种使用测量数据来确定工件的弯曲特征的形状测量值的方法,该测量数据由安装在包括多个线性轴的定位设备上的测量装置获得,其中,由测量装置收集测量数据的过程涉及测量装置和工件沿着预定义弯曲路径的相对移动,该相对移动通过定位设备的至少一个线性轴的运动实现,在测量装置和工件沿着预定义弯曲路径的相对移动期间,该至少一个线性轴被反向,该方法包括:定位设备使人工制品和测量装置在第一方向上沿着预定义弯曲路径相对彼此移动并且获得第一测量数据集;定位设备使人工制品和测量装置在与第一方向相反的第二方向上沿着相同的预定义弯曲路径相对彼此移动,并且获得第二测量数据集;根据第一测量数据集和第二测量数据集确定弯曲特征的形状测量值。

37.如将理解的,上述方法都可以是计算机实现的。因此,该方法的任何或所有上述步骤可以在计算机/处理器/处理装置(比如,例如,计算机控制器、数字控制器(nc)(例如计算机数字控制器(cnc))等)的控制下执行。合适的处理装置包括但不限于cpu(中央处理器单元)、fpga(现场可编程门阵列)、asic(专用集成电路)等。如将理解的,步骤i)、步骤ii)和/或步骤iii)可以在不同的计算机/处理器/处理装置的控制下执行。特别地,例如,步骤iii)可以在与步骤i)和步骤ii)中使用的计算机/处理器/处理装置不同的计算机/处理器/处理

装置的控制下执行。例如,步骤iii)可以由与步骤i)和步骤ii)中使用的计算机/处理器/处理装置不同并且例如物理上远离该计算机/处理器/处理装置的计算机/处理器/处理装置执行,和/或可以在与步骤i)和步骤ii)基本上不同的时间执行。

38.本文件还描述了一种被配置为执行上述(一种或多种)方法的设备。例如,本文描述了一种设备,该设备包括定位设备(比如机床),测量装置和人工制品被定位在该定位设备上,并且该设备被配置为使得定位设备使人工制品和测量装置在第一方向上沿着弯曲路径相对移动,以沿着弯曲特征的表面获得第一数据点集。该设备进一步被配置为使得定位设备使人工制品和测量装置在与第一方向相反的第二方向上沿着弯曲路径相对移动,以沿着弯曲特征的表面获得第二数据点集。该设备还被配置为使用第一数据点集和第二数据点集来确定人工制品的形状测量值。例如,计算机/处理器/处理装置(比如pc)可以被配置为使用第一数据点集和第二数据点集来确定人工制品的形状测量值。

39.因此,本文件还描述了一种包括计算机程序代码的计算机/处理器/处理装置(例如pc),该计算机/处理器/处理装置被配置为:获取第一数据点集,该第一数据点集是在由安装在定位设备上的测量装置和人工制品通过定位设备在第一方向上沿着弯曲路径相对彼此移动时由测量装置获得的;以及获取第二数据点集,该第二数据点集是在测量装置和人工制品通过定位设备在第二方向上沿着弯曲路径相对彼此移动时由测量装置获得的;以及使用第一数据集和第二数据集来确定人工制品的形状测量值。

40.因此,本技术还描述了一种计算机程序代码(例如,存储在计算机可读介质上的计算机程序代码),该计算机程序代码被配置为使执行该计算机程度代码的处理器装置(例如,控制器和/或pc)进行以下操作:获取第一数据点集,该第一数据点集是在由安装在定位设备上的测量装置和人工制品通过定位设备在第一方向上沿着弯曲路径相对彼此移动时由测量装置获得的;以及获取第二数据点集,该第二数据点集是在测量装置和人工制品通过定位设备在第二方向上沿着弯曲路径相对彼此移动时由测量装置获得的;以及使用第一数据集和第二数据集来确定人工制品的形状测量值。

41.现在将参考以下附图仅通过举例来描述本发明的实施例,在附图中:

42.图1示意性地展示了机床设备的等距视图;

43.图2(a)展示了在通过模拟/扫描探头测量圆形特征期间轴反向误差对预期的净探头偏转的影响与对实际的净探头偏转的影响的对比;

44.图2(b)展示了随时间变化的x轴和y轴的所需轴向位置,用于使机床设备的工作台呈圆形移动;

45.图3展示了轴反向误差对针对圆形特征获得的数据集的影响;

46.图4示出了根据本发明的示例性实施例的过程的流程图;

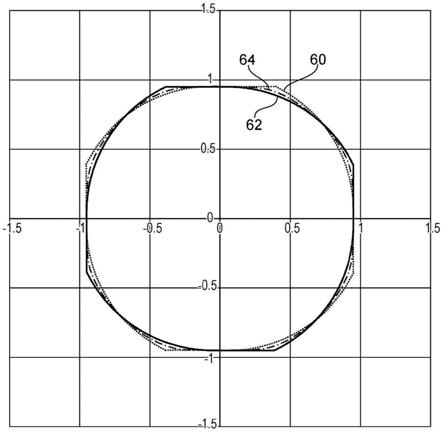

47.图5是包括表示在相反(例如,顺时针和逆时针)方向上获取的圆形特征的所获得数据集的线的曲线图;以及

48.图6展示了图5的曲线图的一部分的特写视图。

49.参考图1,示出了机床设备2,该机床设备包括机床4、数字控制器6(nc)(例如,计算机数字控制器或“cnc”)、pc 8、发送器/接收器9和接口10。机床4包括主轴12和可移动工作台14,该主轴附接到臂17,该臂经由马达11在z维度上可移动,该可移动工作台可以经由马达13、15在x维度和y维度上移动。当用于加工(例如,机加工)工件16时,将工件16安装在可

移动工作台14上,并且将工具(未示出)安装在主轴12中。nc 6控制主轴12的旋转、臂17的z移动和可移动工作台14的x/y运动,以将工具和工件带到一起,从而使工具加工工件。nc 6可以例如经由pc 8而被编程以进行机加工操作。

50.当用于检查工件16时,将检查装置(比如,探头20)安装在主轴12中。同样,nc 6可以控制臂17的z移动和可移动工作台14的x/y运动,以使探头20与工件16相互作用(例如,如果探头是接触式探头,则探头通过接触工件而与工件相互作用),以测量工件16。nc 6可以例如经由pc 8而被编程以进行检查操作。

51.尽管在所描述的实施例中未示出,但是机床4可以包括用于使工作台14(例如,绕x轴、y轴和/或z轴旋转)旋转的一个或多个旋转轴。另外/可替代地,机床4可以被配置为使得主轴12可绕其他额外的旋转轴旋转(例如,使得安装在主轴中的探头能够绕x轴和/或y轴旋转)。另外/可替代地,机床4可以被配置为使得主轴12可在x轴和/或y轴上移动,并且/或者,工作台可以是可在z轴上移动的。

52.在该实施例中,探头20是接触式探头,包括安装到主轴12的本体22、从本体22延伸的触针24、以及在触针24的远离本体22的端部处的触针端头26。在所描述的实施例中,触针24可以相对于本体22偏转(例如,当触针端头26触碰表面时),并且这种偏转可以由本体22中的传感器检测到。特别地,在所描述的实施例中,探头20是扫描探头(在本领域中也称为模拟探头),其中,探头20可以感测和报告触针从静止位置偏转的程度/量/度(相比之下,触碰触发式探头仅在触针已经偏转例如预定阈值量时报告)。探头20可以输出指示触针相对于探头在不同方向上的偏转程度的单独值(例如,关于在x方向上的偏转程度的值、关于在y方向上的偏转程度的单独值、和/或关于在z方向上的偏转程度的单独值-所有这些都是相对于探头测量的)和/或可以输出合成的偏转值。用于机床的扫描探头是已知的;例如从renishaw plc可获得的sprint

tm

探头。如将理解的,可以使用其他探头和其他技术。

53.可以通过使触针端头26与要检查的工件16的特征接触来测量工件的特征。来自探头20的触针偏转数据可以例如经由有线连接或者如在本示例中经由接收器9和接口10无线地瞬时且连续地流式传输到pc 8。例如,探头20与接收器9之间的连接可以是光学的或无线电的。如将理解的,可以使用其他技术来传送触针偏转数据。例如,可以以(规律或者不规律的)时间间隔或者仅在例如被请求时传输数据。在其他示例性实施例中,触针偏转数据可以本地存储在探头20中的存储器内,并且例如经由有线链路或无线链路在稍后的时间下载到pc 8。

54.可选地,来自探头20的数据可以与机床位置数据结合;例如,与涉及探头20和工作台14(并且因此工件16)的相对位置的数据结合。例如,在pc 8上运行的程序可以被配置为将来自探头20的数据与主轴12和工作台14的位置数据结合。这样的主轴12和工作台14的位置数据可以是假设的(例如,基于用于驱动机床的指令而不是从机床上的编码器确定的),或者可以从监测主轴12和工作台14在x轴、y轴和z轴中的任何一个或全部上的位置的测量装置(未示出)获得。这样的测量装置可以是例如对控制主轴12和工作台14在x轴、y轴和z轴上的位置的马达11、13、15的零件的旋转位置进行监测的分解器或编码器。在用于确定零件的形状的过程使用来自监测主轴12和工作台14的位置的测量装置的数据的情况下,则可以使用(例如由接口10发出的)时钟/同步信号来帮助同时确定主轴12和工作台14的位置数据和探头数据(例如,如在us 7970488中所描述的)。

55.因此,可以通过将有关测量装置和人工制品的(已知或假设的)相对位置的信息与从该位置到被测量表面的矢量结合来获得数据点。如上所提及的,探头20可以输出指示触针相对于探头在不同方向上的偏转程度的单独值,例如,关于在x方向上的偏转程度的值、关于在y方向上的偏转程度的单独值和/或关于在z方向上的偏转程度的单独值。在这种情况下,从测量装置相对于人工制品被保持的已知/假设的相对位置的矢量的方向以及被测量的表面可以是已知的。另外如上所提及的,探头20可以输出合成的偏转值,在这种情况下,从测量装置相对于人工制品被保持的已知/假设的相对位置的矢量以及被测量的表面可以是假设的。

56.在图1的示例性设置的情况下,如果圆柱形工件16将要由探头测量,则需要使主轴12竖向地(沿着z轴)移动,并且需要使工作台14横向地(沿着x轴和/或y轴)移动,以使探头的端头26与圆柱形工件16的表面接触。然后需要使工作台14同时(例如,以同步的方式)沿着x轴和y轴移动,以使工件16呈圆形移动,例如,以使探头端头26沿着目标扫描线(或“标称测量线”)19扫描。为了实现这种圆形运动,工作台14沿着x轴和y轴的运动方向将需要多次反向。可选地,z轴也可以同时移动,以获得对工件16的螺旋扫描。

57.如图2(b)的曲线图所示,为了呈圆形驱动工作台14,可能需要命令x轴和y轴中的每一个根据正弦运动前后移动,其中使x轴和y轴的运动相移90

°

。在图2(b)中,工作台的随时间变化的沿着x轴的需求/命令/指令位置由虚线34展示,以及工作台的随时间变化的沿着y轴的需求/命令/指令位置由双点划线36展示。

58.为了帮助展示本发明,将假设工件16是完美的圆柱体,并且将假设使工作台14和工件16根据旨在驱动工作台14呈以圆柱形工件16的中央为中心的完美圆形运动的指令而沿着x轴和y轴移动。在这种情况下,将预期探头的径向偏转/总偏转在工件16上的目标扫描线19周围的所有位置处将是恒定的。此恒定偏转由图2(a)的曲线图中的直虚线30示意性地展示,其中“d”表示探头的偏转,并且θ表示关于圆形特征的位置。

59.然而,已经发现,在这种情况下,探头的触针24的偏转倾向于随着工作台被移动而变化,以使探头测量工件16的圆形表面;如由图2(a)的曲线图中的锯齿状实线32示意性地展示的。如图2(a)和图2(b)中所展示的,已经发现探头偏转的这种变化与驱动工件16的线性轴逆反方向的位置/时间一致。例如,这可能至少部分地由马达游隙引起。

60.特别地,当一个轴的马达(例如,用于x轴的马达)反向时,由于马达中的“松弛”或“间隙”,在马达实际开始移动被配置为要驱动的轴之前存在小的延迟。然而,如图2中清楚地展示的,在用于多个轴中的一个轴的马达(例如,在该示例中为用于x轴的马达13)反向的点处,用于另一个轴的马达(即,在该示例中为用于y轴的马达15)仍然在恒定方向上(并且以基本上恒定的峰值速率)驱动另一个轴。

61.因此,由于以下的结合效应:i)一个轴在反向之后且在实际开始移动之前的延迟,以及ii)另一个轴仍然在移动,探头的触针24的偏转程度将随着探头围绕目标扫描线19移动而变化。

62.图3示意性地展示了在逆时针方向上获取的探头偏转的这种变化对圆形特征的所确定形状的影响。在图3中,虚线38展示了特征的实际的圆形外形,并且实线展示了如果探头的输出与轴的假设位置结合或者与从马达的编码器确定的位置信息结合则将确定的畸形圆形特征。

63.轴反向误差可能难以校准,因为它们可能变化。例如,每个轴的轴反向误差可能因位置而不同,并且还可能受到比如温度等环境因素的影响。然而,本发明的方法(下面更详细地描述了其示例)将减小轴反向误差的影响,无论位置和环境因素如何。

64.本文使用的图示采用完美的圆形特征。然而,如将理解的,在实践中,生产零件的弯曲特征具有未知的(例如,未校准的)外形/形状。因此,例如,由于制造过程中的不准确性,意欲是圆柱形/圆形的特征不太可能具有完美的圆形外形,因此可能难以注意到轴反向误差。然而,本发明的方法(下面更详细地描述了其示例)将固有地减小轴反向误差的影响,而不需要对该轴反向误差进行识别。此外,本文使用的图示明显夸大了现实生活中可能经历的误差(并且不代表通常典型机床设备中预期的问题的严重程度)。由现实生活中经历的轴反向引起的测量值的实际误差可能很小(在几微米的数量级),以至于眼睛将看不见这种实际误差,并且这种实际误差将与其他误差来源混合。然而,发明人已经认识到,由轴反向和“空动”的其他来源引起的误差可能对弯曲特征的形状测量值具有显著影响。

65.图4展示了根据本发明的用于提高弯曲表面的形状测量值的准确度(特别是用于提高工件16的弯曲面的形状测量值的准确度)的示例性过程50。该方法包括:在步骤52,控制机床设备2以使探头20沿着弯曲路径在第一方向上围绕工件16的圆柱形表面进行测量;在该实施例中,该弯曲路径是圆形目标扫描线19。例如,与上述实施例一致,该方法可以包括控制x轴和y轴以使工作台14呈圆形运动移动,使得探头20在顺时针方向上沿着圆形目标扫描线19测量圆柱形表面。如将理解的,沿着圆形目标扫描线进行的每次测量是基本上在径向上相对于圆形目标扫描线获得的。

66.该方法然后包括:在步骤54,控制机床设备2以使探头20沿着相同的圆形目标扫描线19围绕工件16的圆柱形表面执行第二次测量,但是在这种情况下,控制x轴和y轴以使工作台14和工件15沿着圆形目标扫描线19在相反方向上移动,使得探头20在逆时针方向上沿着圆形目标扫描线19测量圆柱形表面。再次,沿着圆形目标扫描线进行的每次测量是基本上在径向上相对于圆形目标扫描线获得的。

67.在所描述的实施例中,人工制品和测量装置通过定位设备沿着相同的弯曲路径相对彼此移动,使得对于顺时针方向和逆时针方向两者测量相同的目标扫描线,并且使得目标扫描线在机床设备的操作体积内的位置对于顺时针方向和逆时针方向两者是相同的。此外,在所描述的实施例中,测量装置和人工制品的相对取向配置对于顺时针和逆时针扫描/测量操作两者是相同的(例如,工件在顺时针和逆时针扫描/测量操作测量之间没有被旋转)。

68.该方法然后包括:在步骤56,使用从第一次测量和第二次测量获得的数据来确定工件16的圆柱形表面的形状,特别是圆度。步骤56可以通过在pc 8上运行的程序来执行,但是如将理解的,并不一定是这种情况。例如,可以将测量数据传送到另一个处理器装置(未示出),并且可以由该另一个处理器装置执行步骤56。下面更详细地解释如何使用来自第一次测量和第二次测量的数据来确定圆度。

69.图5的曲线图示出了第一线60,该第一线表示沿着工件16的内圆柱形表面的目标扫描线19获得的、在工作台沿顺时针方向移动的情况下获取的第一数据点集。图5还示出了第二线62,该第二线表示沿着与第一次测量相同的工件16的圆柱形表面上的目标扫描线19获得的、但是在工作台14沿逆时针方向移动的情况下获取的第二数据点集。如图所示,这些

数据点集中的每个数据点集包含轴反向误差的影响,并且导致工件16的圆柱形表面的畸形表示。

70.根据本发明的一个实施例,使用在顺时针运动和逆时针运动期间获得的数据点来获得第三数据点集,该第三数据点集位于在由第一数据集表示的表面与由第二数据集表示的表面之间的中间表面上,然后可以根据第三数据点集确定圆度。例如,

71.(x1n,y1n)=顺时针数据点

72.(x2n,y2n)=逆时针数据点

73.(xn,yn)=中间表面上的第三数据点集

74.参考图6,如图所示,顺时针数据点60和逆时针数据点62之间可能不存在1:1的对应关系。根据一个示例性实施例,(xn,yn)数据点可以如下计算。对于数据集中的一个数据集(例如,逆时针数据集)中的每个点(x1n,y1n),从另一个数据集(例如,顺时针数据集)中选择最接近对向相同角度θ的点(x2m,y2m)。然后如下获得(xn,yn)数据点:

[0075][0076]

图6示出了三个示例性得出数据点。然后可以在所有n上使用(xn,yn)来计算圆度。(x1n,y1n)和(x2m,y2m)之间的角度的微小差异将基本上不影响形状/圆度值,因为(xn,yn)点仍然位于期望的表面上。上述过程为测得数据集之一(例如,逆时针数据集)中的每个测量数据点和所有测量数据点找到得出数据点,然而,并不一定是这种情况。例如,该方法可以包括:得到关于测量数据集之一(例如,逆时针数据集)中的点的子集的得出数据点;例如,对于测得数据集之一中的每隔一个点。

[0077]

返回参考图5,示出了点划线64,其表示代表第三数据点集的中间表面,并且与代表第一数据集和第二数据集的表面/线60、62等距。如可以看出的,中间线64比第一线60和第二线62更圆。因此,根据第三数据点集确定的形状/圆度测量值将提供比根据第一数据集和第二数据集中的任一个确定的形状/圆度测量值更有代表性的工件16的圆柱形表面的圆度测量值。

[0078]

上述过程涉及确定第三数据点集,但是应当理解,并不一定是这种情况。例如,该方法可以包括拟合曲线,使得该曲线在第一数据点集与第二数据点集之间是等距的。在示例性实施例中,可以使曲线通过第一数据点集和第二数据点集中的每一个,然后可以拟合第三曲线,使得该第三曲线在第一曲线与第二曲线之间是等距的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1